Изобретение относится к порошковой металлургии, в частности может применяться для изготовления износостойких, коррозионностойкизс и жаростойких узлов механизмов, а также изделий, работающих в условиях сухого трения.

Целью изобретения является повышение стабильности свойств за счет получения однофазных деталей с пористостью менее 5%.

Способ включает приготовление шихты и горячее прессование в графитовых пресс-формах, на внутреннюю поверхность которых наносится слой нитрида бора. Горячее прессование проводится при скорости нагрева 4,9-3,5 К/с, температуре, 1553-1623 К, давлении прессования 9,6-12 МПа, скорости охлаждения 1,6-1,2 К/с.

Пример. Подготовка исходных материалов. Ранее синтезированные брикеты карбонитрида хрома очищают, измельчают в стальной мельнице,растирают в агатовой ступке, просеивают ,через сито до получения порошкообразного вещества одной фракции. Рассчитывают необходимую навеску карбонитрида для получения детали 0,014 и высотой - 0,005 м. Расчет производят исходя из объема детали и плотности исходного продукта.

Подготовка графитовых пресс-форм. Порошкообразный нитрид бора смешивают с глицерином до получения смета- нообразной консистенции, которой смазывают все части и детали графитовой пресс-формы, контактирующие в процессе нагрева с порошком карбонитрида:

сл

внутреннюю полость матрицы и торцы верхнего и нижнего пуансонов. Смазанную пресс-форму помещают в вакуумный сушильный шкаф для просушки. Сушку осуществляют при температуре 373- 423 К и времени изотермической выдерж ки 6-8 ч.

i

Горячее прессование деталей. В смазанную нитридом бора графитовую пресс-форму засыпают рассчитанную навеску порошка карбонитрида хрома, вставляют верхний пуансон и ставят на нижний токоподвод пресса горячего прессования.

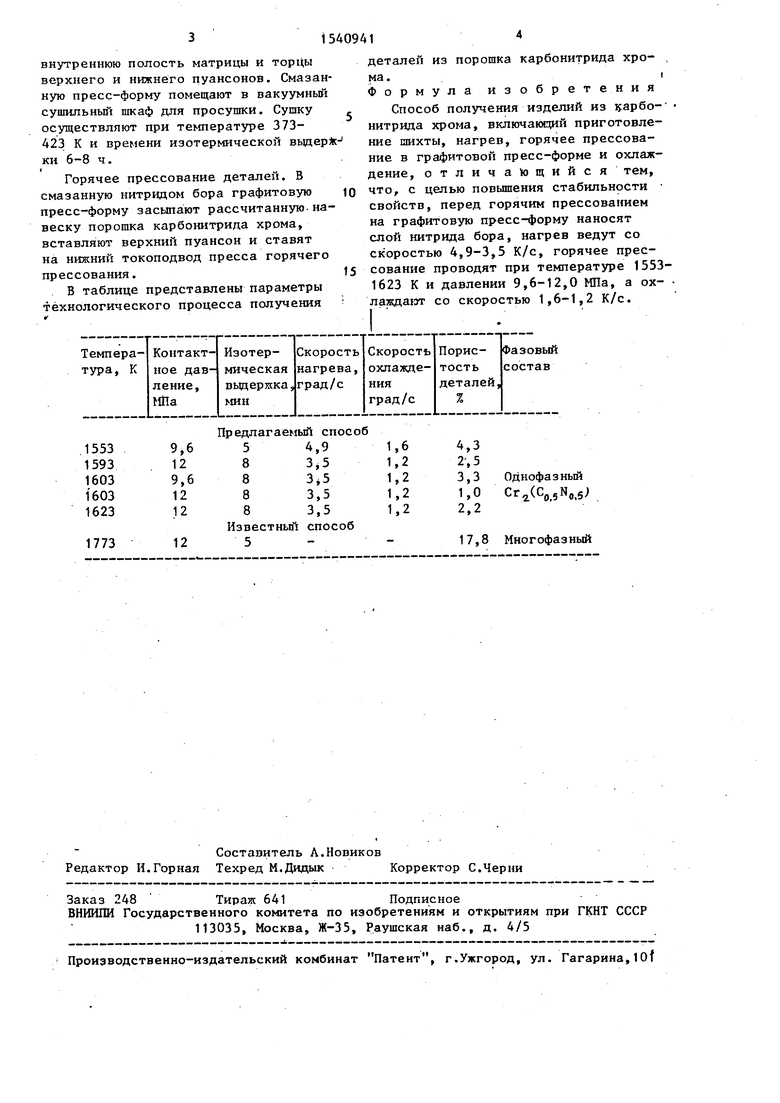

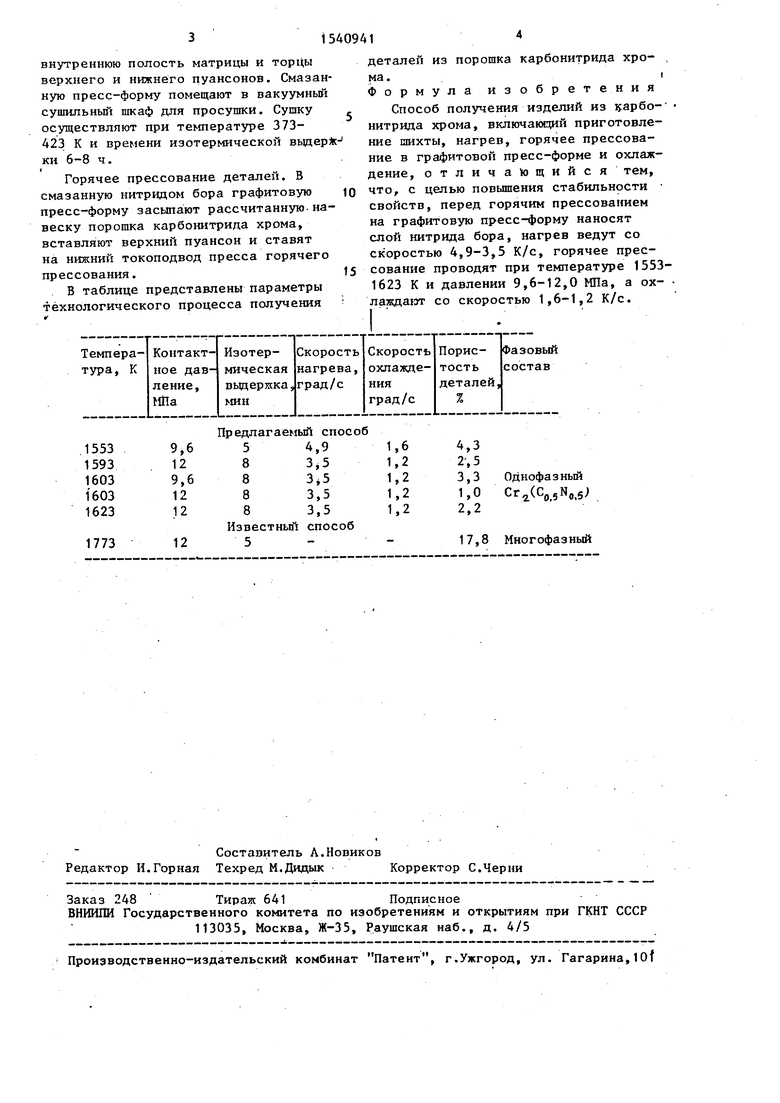

В таблице представлены параметры технологического процесса получения

детален из порошка карбонитрида хрома,i Формула изобретения

Способ получения изделий из карбонитрида хрома, включающий приготовление шихты, нагрев, горячее прессование в графитовой пресс-форме и охлаждение, отличающийся тем, что, с целью повышения стабильности свойств, перед горячим прессованием на графитовую пресс-форму наносят слой нитрида бора, нагрев ведут со скоростью 4,9-3,5 К/с, горячее прессование проводят при температуре 1553 1623 К и давлении 9,6-12,0 МПа, а охлаждают со скоростью 1,6-1,2 К/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения деталей из дисилицида железа | 1991 |

|

SU1787688A1 |

| Способ получения деталей из дисилицида титана | 1990 |

|

SU1731440A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| Способ изготовления изделий из тугоплавких соединений | 1989 |

|

SU1676755A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

| Многослойная твердосплавная пластина и способы ее получения (варианты) | 2020 |

|

RU2747054C1 |

| Многослойная твердосплавная пластина и способ ее получения | 2020 |

|

RU2749734C1 |

| Состав для покрытия графитовых пресс-форм | 1980 |

|

SU948976A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2277031C2 |

| Керамический композиционный материал | 2018 |

|

RU2689947C1 |

Изобретение относится к области порошковой металлургии, в частности может применяться для изготовления износостойких, коррозионно-стойких и жаростойких узлов механизмов, а также изделий, работающих в условиях сухого трения. Цель изобретения - повышение стабильности свойства. Вначале приготавливают шихту из карбонитрида хрома. На внутреннюю поверхность графитовой пресс-формы наносят слой нитрида бора. Затем в пресс-форму засыпают порошок и проводят прессование при следующих параметрах: скорость нагрева 4,9 - 3,5 к/с, температура 1553 - 1623 К, давление прессования 9,6 - 12 МПа, скорость охлаждения 1,6 - 1,2 к/с. 1 табл.

| Конев В.Н | |||

| Исследования по жаростойким сплавам | |||

| - М.: Изд-во АН СССР, 1958, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ТАРТАНИЯ | 1915 |

|

SU415A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Сер | |||

| Физика, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Свердловск, 1966, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

1990-02-07—Публикация

1987-10-26—Подача