Изобретение относится к области порошковой металлургии, в частности к способам для получения высокопрочной керамики конструкционного назначения из порошков тугоплавких соединений (нитридов, карбидов, силицидов,

боридов).

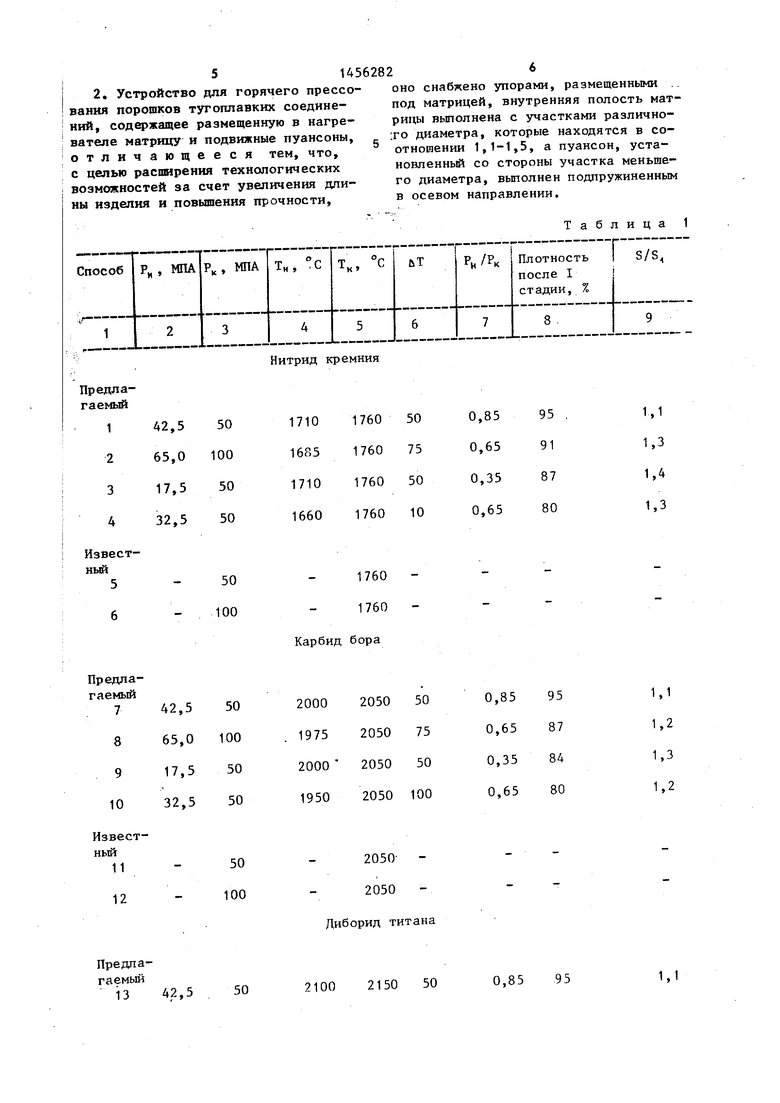

Целью изобретения является расширение технологических возможностей за счет увеличения длины изделия и повышение прочности. Способ горячего прессования включает засыпку порошка в пресс-форму, а горячее прессование осуществляют в две стадии: на первой горячее прессование ведут при начальном давлении р составляющем 0,35-0-,85 конечного давления Р, и при начальной температуре Т. на 50-1004 ниже конечной температуры Т горячего прессования до плотности 80-95%, а на второй стадии горячее прессование ведут при конечных температуре и давлении горячего прессования для данного порошка.

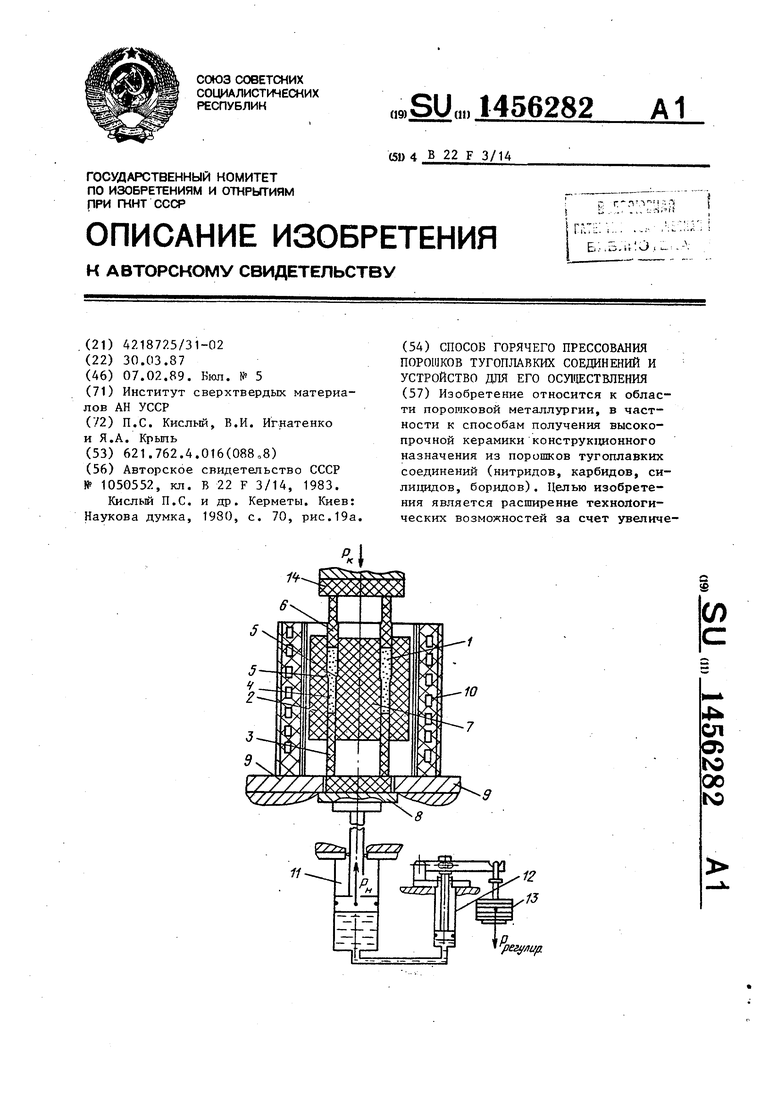

Устройство для реализации предложенного способа содержит размещенную в индукторе матрицу и встречные пуансоны, в котором прессовая камера матриц выполнена из двух полостей с различными площадями поперечных сечений, одна из которых в 1,1-1,5 раза больше другой, пуансон, установлен- ньй в полости прессовой камеры, име- вдей меньшую площадь поперечного сечения, выполнен подпружиненным в осе

вом направлении, а матрица снабжена упором, обеспечивающим ее неподвижность на второй стадии прессования. Горячее прессование происходит

в две стадии.

На первой стадии под давлением Р и температуре TH порошок уплотняется до 80-95% в полости прессовой п камеры, имеющей большую площадь по- перечного сечения S. На втор ой стадии давление в полости с большей площадью поперечного сечения повышается до значения Р за счет нагружения 5 пуансона, установленного в этой по- лости. При этом давление в полости прессовой камеры, имеющей меньшую площадь поперечного сечения S,, остается равным Р,. За счет этого про- 0 исходит перемещение заготовки, уплотненной на первой стадии, из первой полости прессовой камеры с большей площадью поперечного сечения во вторую под давлением Р,-Ри с одновре- 25 менным обжатием прессовки по диамет ру. Температуру на второй стадии прессования повышают до значения Хц +(50-100 С).

На чертеже представлена схема 30 устройства для ocyI ecтвлeния предложенного способа при горячем прессовании полого изделия в начале процесса прессования.

Устройство состоит из пресс-формы с засыпанным порошком 1 тугоплав- кого соединения, матрицы 2, которая установлена на пуансоне 3 и имеет

314

ступенчатую прессовую камеру с нанесенным слоем изолирующего вещества 4 причем ступени прессовой камеры вы- полнены либо с прямолинейными переходами 5, либо с переходами по кри- волинейным поверхностям. Прессовую камеру в верхней части ограничивает пуансон 6, а в нижней - пуансон 3, установленный совместно со стержнем 7 на нижней охлаждаемой изолированной плите 8, ход которой ограничивает опорная плита (упор) 9, на которой установлен индукционный нагреватель 10, имеюидай теплоизоляцию, во- доохлаждение, электропитание (не показаны) , Нижняя охлаждаемая плита 8 подпружинена, например, гидравлическим регулируемым устройством, состоящим из силового гидроцилиндра 11, связанного с ним регулирующего гидроцилиндра 12 с нагружающим устройством 13, Для осу1цествления нагруже- ния верхнего пуансона 6 на нем установлена верхняя теплоизолированная охлаждаемая плита 14, связанная с гидроприводом нагружения (не показаны) ,

Пример. Предварительно подготовленную шихту из порошка нитри- да кремния с 8 мас.% оксида иттрия засыпают-В прессовую камеру матрицы 2 с установленным нижним пуансоном Зо При этом полости прессовых камер S и S предварительно покрывают аэрозольным методом порошковым слоем гексагонального нитрида бора толщиной до 1 мм (коллоидный раствор нитрида бора, этилового спирта и клея БФ). Площади поперечных сечений полостей прессовой камеры S 36,7 см (диаметр 68 мм), S, 28,3 см (диаметр 60 мм). После установки верхнего пуансона 6 пресс- форму в сборе помещают в индуктор 10 пресса горячего прессования. После этого производят нагрев до температуры 1710 С и нагружают пуансон 6 усилием Гц 24 тс и проводят двустороннее горячее прессование порошка. За счет различных сечений S S нижний пуансон при уплотнении перемещается быстрее и при достижении положения, при котором нижний

пуансон заполнил всю плотность S/

матрицы, двустороннее горячее прессование заканчивается (первая стадия) о Плотность заготовки после первой стадии прессования составляет

д 5

о

5

5

0

5

0

91% от теоретической. Далее под мат- Р1щу 2 подводят упор 9, производят подъем температуры до 1760 С и поднимают давление до Р 100 МПа (увеличивают усилие верхней плиты 14 пресса до 36,7 тс). При этом усилие, приложенное к нижнему пуансону 3, остается неизменным и равным 24 тс, что достигается при помощи гидроцилиндра 11, установленного на нижней плите 8. Вследствие разности давлений заготовка 1 перемещается в полость прессовой камеры меньшего сечения S, при этом происходит обжатие заготовки 1 в радиальном направлении. После перехода всей заготовки в полость меньшего сечения S горячее прессование заканчивают, отключают индуктор 10 и после охлаждения до 1400°С снимают давление и охлаждают пресс-форму до нормальной температуры. После окончательного охлаждения пресс-форму распрессовыва- ют и извлекают прессовку.

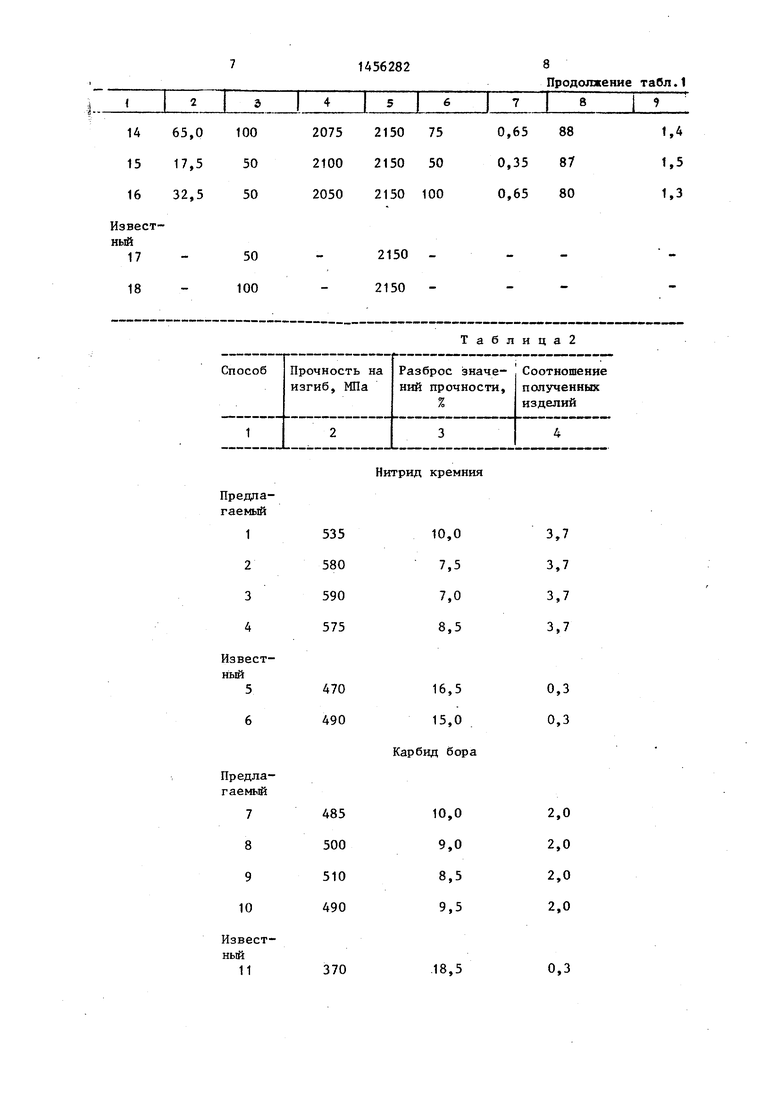

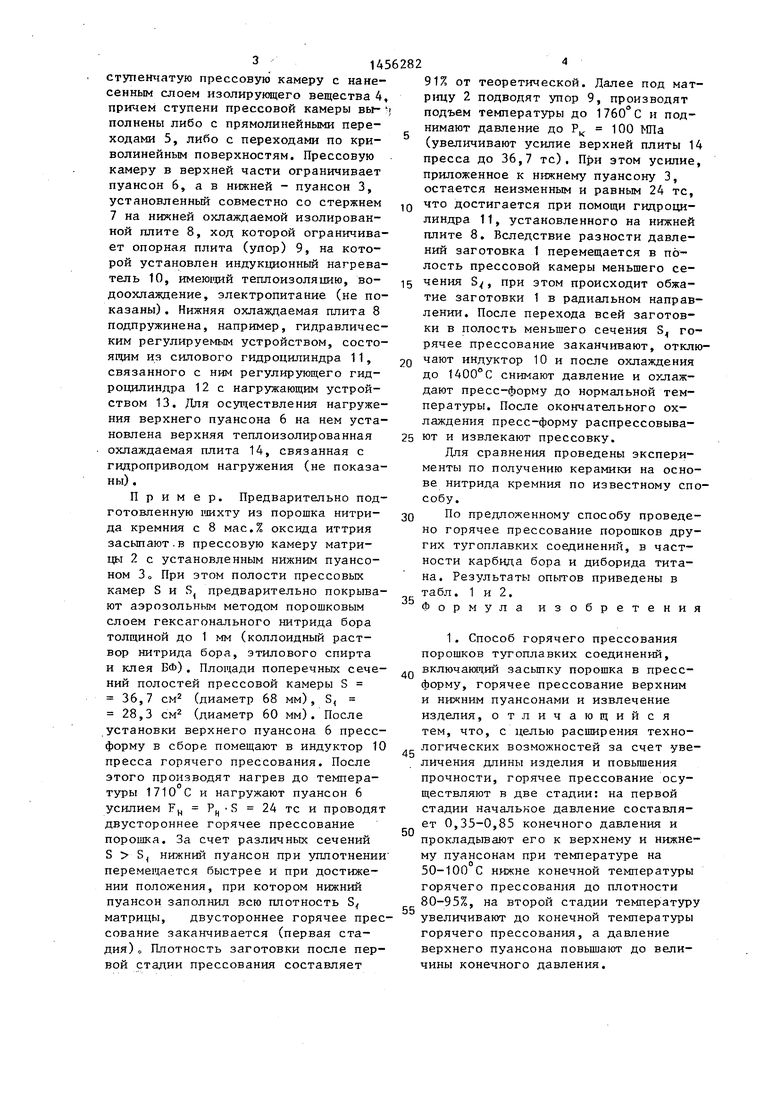

Для сравнения проведены эксперименты по получению керамики на основе нитрида кремния по известному способу.

По предложенному способу проведено горячее прессование порошков других тугоплавких соединений, в частности карбида бора и диборида титана. Результаты опытов приведены в табл. 1 и 2. Формула изобретения

1. Способ горячего прессования порошков тугоплавких соединений, включающий засыпку порошка в пресс- форму, горячее прессование верхним и нижним пуансонами и извлечение изделия, отличающийся тем, что, с целью расширения технологических возможностей за счет увеличения длины изделия и повьш1ения прочности, горячее прессование осуществляют в две стадии: на первой стадии начальное давление составляет 0,35-0,85 конечного давления и прокладьгоают его к верхнему и нижнему пуансонам при температуре на 50-100 С нижне конечной температуры горячего прессования до плотности 80-95%, на второй стадии температуру увеличивают до конечной температуры горячего прессования, а давление верхнего пуансона повышают до величины конечного давления.

51456282

2. Устройство для горячего прессе- оно снабжено упорами, размещенными вания порошков тугоплавких соедине-под матрицей, внутренняя полость мати Гсод жащее размещенную в нагре-рицы вьшолнена с участками различноват1,е матрицу и пуаисонь., , -„Д--- -°- ГаГоГу тГ

новленный со стороны участка меньшего диаметра, выполнен подпружиненным в осевом направлении.

отличающееся тем, что, с целью расширения технологических возможностей за счет увеличения длины изделия и повышения прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для горячего прессования порошков | 1988 |

|

SU1567324A1 |

| Пуансон пресс-формы для горячего прессования | 1989 |

|

SU1622083A1 |

| Устройство для горячей экструзии изделий из порошка | 1987 |

|

SU1482767A1 |

| Пресс-форма для изготовления прессования изделий из тугоплавких порошков | 1990 |

|

SU1726132A1 |

| Устройство для штамповки изделий из порошковых материалов | 1985 |

|

SU1282959A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2625920C2 |

| Способ прессования труб из тугоплавких металлов и инструмент для его осуществления | 1986 |

|

SU1368058A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264886C1 |

| Пресс-форма для прессования изделий из порошков | 1988 |

|

SU1694341A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2037380C1 |

Изобретение относится к области порошковой металлургии, в частности к способам получения высокопрочной керамики конструкционного назначения из порошков тугоплавких соединений (нитридов, карбидов, си- лигдидов, боридов) . Целью изобретения является расширение технологических возможностей за счет увеличе

Нитрид кремния

Карбид бора

Диборид титана

42,5

50

2100

Таблица 1

2150 50

0,85

95

Таблица2

Нитрид кремния

12

400 17,0

Диборид титана

0,3

| Способ изготовления спеченных изделий из электропроводных материалов | 1980 |

|

SU1050552A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кисльй П.С | |||

| и др | |||

| Керметы | |||

| Киев: Наукова думка, 1980, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1989-02-07—Публикация

1987-03-30—Подача