(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимической резки металлов | 1988 |

|

SU1712083A1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2121900C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРУГОВЫХ ОТВЕРСТИЙ И ДЕТАЛЕЙ | 1992 |

|

RU2031761C1 |

| Пильное полотно для ножовки по металлу | 2024 |

|

RU2834518C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2000 |

|

RU2186670C2 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕЗКИ РЕЖУЩИМ ИНСТРУМЕНТОМ СЛОИСТОГО МАТЕРИАЛА, ВЫПОЛНЕННОГО ИЗ ХРУПКОГО МАТЕРИАЛА И ПЛАСТМАССЫ | 1999 |

|

RU2230043C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2396163C2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Сборный электрод-инструмент для электроабразивной резки | 1986 |

|

SU1641540A1 |

Изобретение относится к машиностроению, конкретно к электрическим методам обработки, использующим для резки дисковой электрод-инструмент. Цель изобретения - повышение точности обработки за счет коррекции положения заготовки относительно плоскости резания. По обе стороны заготовки 2 параллельно плоскости резания располагают магнитострикцион- ные упоры 4, 5, связанные обратной связью со средствами контроля деформации кромки диска 1. Сигнал деформации преобразовывается. В соответствии с ним в упорах 4,5 создают синхронные магнитные поля в про- тивофазе. Благодаря этому упоры перемещают заготовку перпендикулярно плоскости резания на величину, обеспечивающую деформации режущей кромки диска 1. 3 ил.

(-)

М

J- 2,/

/

Фаг. 1

Ј

Д

1

vj СО

Ј Ю О

Йй3Ј

5 ш77щ}

Изобретение относится к машиностроению, конкретно к электрическим методам обработки, использующим для резки дисковый электрод-инструмент.

Цель изобретения - повышение точности обработки за счет коррекции положения заготовки относительно плоскости резания.

По обе стороны заготовки параллельно плоскости резания располагают упоры-маг- нитострикторы. В них создают синхронные противофазные поля так, что упоры обеспечивают перемещение заготовки перпендикулярно плоскости резания на величину, соответствующую деформации диска.

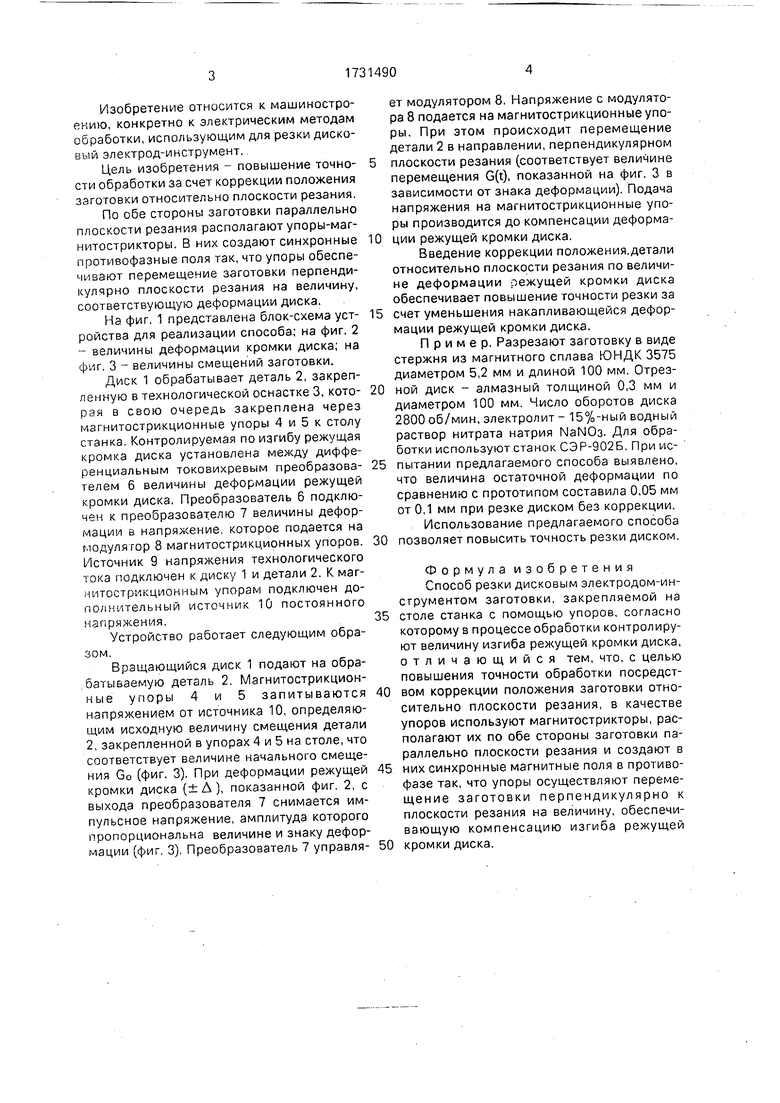

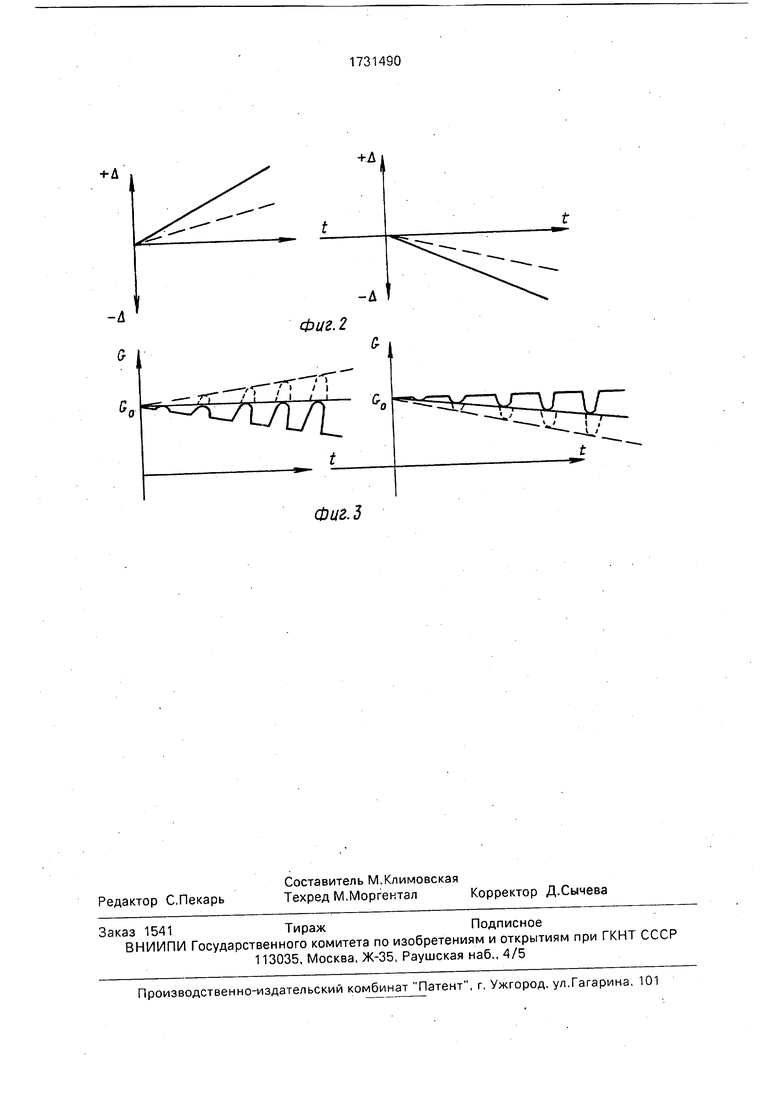

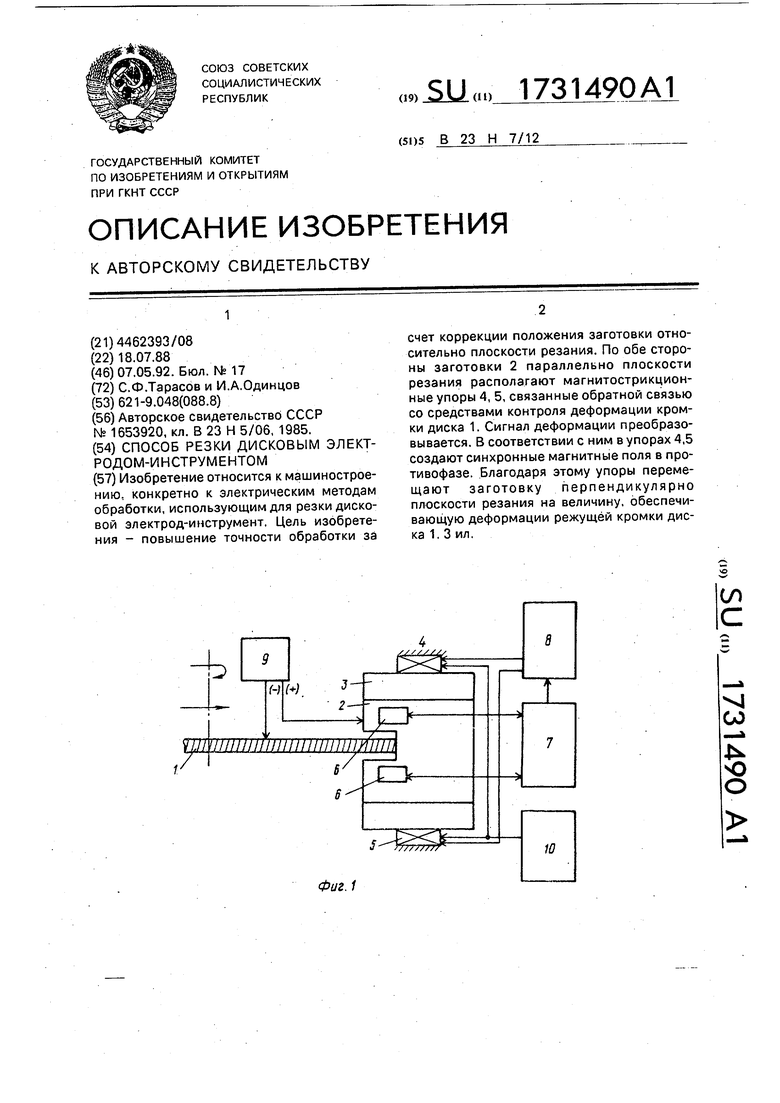

На фиг. 1 представлена блок-схема устройства для реализации способа; на фиг. 2 - величины деформации кромки диска; на фиг. 3 - величины смещений заготовки.

Диск 1 обрабатывает деталь 2, закрепленную в технологической оснастке 3, которая в свою очередь закреплена через магнитострикционные упоры 4 и 5 к столу станка. Контролируемая по изгибу режущая кромка диска установлена между дифференциальным токовихревым преобразователем 6 величины деформации режущей кромки диска. Преобразователь 6 подключен к преобразователю 7 величины деформации в напряжение которое подается на модулятор 8 магнитострикционных упоров. Источник 9 напряжения технологического гока подключен к диску 1 и детали 2. К маг- нитострикциониым упорам подключен дополнительный источник 10 постоянного напряжения.

Устройство работает следующим образом.

Вращающийся диск 1 подают на обрабатываемую деталь 2. Магнитострикционные упоры 4 и 5 запитываются напряжением от источника 10, определяющим исходную величину смещения детали 2, закрепленной в упорах 4 и 5 на столе, что соответствует величине начального смещения Go (фиг. 3). При деформации режущей кромки диска (± А), показанной фиг. 2, с выхода преобразователя 7 снимается импульсное напряжение, амплитуда которого пропорциональна величине и знаку деформации (фиг. 3). Преобразователь 7 управляет модулятором 8, Напряжение с модулятора 8 подается на магнитострикционные упоры. При этом происходит перемещение детали 2 в направлении, перпендикулярном

плоскости резания (соответствует величине перемещения G(t), показанной на фиг. 3 в зависимости от знака деформации). Подача напряжения на магнитострикционные упоры производится до компенсации деформации режущей кромки диска.

Введение коррекции положения.детали относительно плоскости резания по величине деформации режущей кромки диска обеспечивает повышение точности резки за

счет уменьшения накапливающейся деформации режущей кромки диска.

Пример. Разрезают заготовку в виде стержня из магнитного сплава ЮНДК 3575 диаметром 5,2 мм и длиной 100 мм. Отрезной диск - алмазный толщиной 0,3 мм и диаметром 100 мм. Число оборотов диска 2800 об/мин, электролит - 15%-ный водный раствор нитрата натрия NaNOa. Для обработки используют станок СЭР-902Б. При испытании предлагаемого способа выявлено,

что величина остаточной деформации по

сравнению с прототипом составила 0,05 мм

от 0,1 мм при резке диском без коррекции.

Использование предлагаемого способа

позволяет повысить точность резки диском.

Формула изобретения Способ резки дисковым электродом-ин- сгрументом заготовки, закрепляемой на

столе станка с помощью упоров, согласно которому в процессе обработки контролируют величину изгиба режущей кромки диска, отличающийся тем, что, с целью повышения точности обработки посредством коррекции положения заготовки относительно плоскости резания, в качестве упоров используют магнитострикторы, располагают их по обе стороны заготовки параллельно плоскости резания и создают в

них синхронные магнитные поля в противо- фазе так, что упоры осуществляют перемещение заготовки перпендикулярно к плоскости резания на величину, обеспечивающую компенсацию изгиба режущей

кромки диска.

t-Д

-д

G

Фиг. 2

-fT I | i

wi-«-4-L«J Ј

Фиг.З

| Способ электроабразивной резки | 1984 |

|

SU1653920A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1988-07-18—Подача