Изобретение относится к способам ремонта наплавкой металлических изделий и может быть использовано при восстановлении зубьев зубчатых колес, звездочек цепных передач и шлицевых валов, например в редукторах и открытых зубчатых и цепных приводах механизмов судоходных шлюзов

Известен способ восстановления поврежденных участков зубьев зубчатых колес и шлицевых вялов с помощью электродуговой наплавки, включающий очистку и мойку шестерен, предварительный подогрев в печи, полуавтоматическую наплавку на изношенные участки зубьев в среде углекислоты механическую обработку по наружным поверхностям и нарезание зубьев, упрочняющую термическую обработку (нагрев до 850-900°С и охлаждение в масле), отпуск в печи и охлаждение ня воздухе.

Наиболее близким техническим решением к предлагаемому является способ восстановления зубьев зубчатых колес заключающийся в том что при ремонте

зубьев с модулем 8 мм и более при износе профиля от 0.6 до 4 мм наплавку ведут по всему рабочему профилю зуба с двух сторон слоем переменной толщины для увеличения толщины зуба по сравнению с номинальной у вершины зуба на 0 13 модуля, а у ножки зуба на 0,25 модуля

Недостаток известного способа заключается в значительной энергоемкости и трудоемкости процесса, в ограниченности технологических возможностей процесса восстановления. Значительная энергоемкость и трудоемкость процесса обусловлены тем, что наплавка ведется с двух сторон зуба и значительная часть наплавленного материала, общая толщина которого у ножки зуба составляет 0.5 модуля (2x0 25) идет в припуск на механическую обработку-толщина наплавленного слоя после обработки составляет 0,20-0,26 модуля. Увеличивается общая продолжительность цикла наплавки из-за необходимости охлаждения зуба после наплавки одной стороны перед наплав(Л

С

44 ,00

I %

ел

кой другой стороны Ограниченность технологических возможностей обусловлена тем. что при модулях зубьев меньше 8 мм наплавка с двух сторон затруднена (при модулях 6 и 7 мм) и становится невозможной (при модулях 3, 4, 5 мм), поскольку невозможность выдержать зазор между наплавленными поверхностями. Дуга горит неустойчиво и единственным выходом из положения является сплошное заполнение (заварка) междузубой впадины. Это еще больше увеличивает расход наплавочного материала и трудоемкость, вызывает снижение качества восстановления из-за перегрева зубьев. Потребность в восстанов- лении передач с модулями 3-8 мм довольно значительна: такие передачи широко распространены в авиа-. авто- и тракторостроении.

Цель изобретения - обеспечение вое- становления зубьев с модулем от 3 и более (до 100) и величиной изнрса профиля 0.3 мм и более, снижения энергоемкости и трудоемкости.

Эта цель достигается тем, что в извест- ном способе, заключающемся в том, что при ремонте зубьев с модулем 8 мм и более при износе профиля от 0.6 до 4 мм ведут наплавку в среде защитного газа по всему рабочему профилю зуба с двух сторон слоем переменной толщины зуба по сравнению с номинальной у вершины зуба на 0,13 модуля, а у ножки зуба на 0 25 модуля, наплавку зубьев с модулем 3 мм и более при величине износа профиля 0.3 мм и более ведут на одну сторону зуба по всему рабочему профилю слоем толщиной 0 25 модуля плюс фактическую величину износа зуба, а механическую обработку зубьев выполняют со сдвигом профиля в окружном направлении относительно исходного (первоначального) расположения зубьев на величину 0.10-0 12 модуля, причем наплавку ведут на сторону зуба с меньшим износом (или на неизношенную сторону), а отсчет сдвига профиля производят от ненаплавленной поверхности.

Восстановление могут производить в автоматическом или полуавтоматическом режиме электродуговой наплавкой в среде защитного газа, например углекислоты, аргона, или газопламенным способом восстановительным пламенем (например, пропано-кислородной смесью с избытком горючей смеси на 10 15% по сравнению со стехиометрическим соотношением).

Трудоемкость, энергоемкость и материалоемкость снижают при наплавке за счет уменьшения общей толщины наплавленного слоя (0.25 модуля - фактическая толщина

износа меньше величины 2 х 0,25 модуля - по известному способу). Снижение трудоемкости достигают также и тем, что уменьшается общее время цикла наплавки изделия, поскольку вдвое сокращается число наплавляемых поверхностей (по сравнению с известным способом) и время охлаждения зубьев во время процесса наплавки, Расширение технологических возможностей процесса восстановления достигают увеличением объема (номенклатуры) восстанавливаемых деталей - зубчатых колес, шлицевых валов, звездочек цепных передач, так как изобретение пригодно для использования в любом диапазоне стандартных модулей (от 3 до 100) при любой величине износа зубьев, начиная от 0,3 мм.

В качестве наплавочного материала применяют стальную сварочную проволоку, самозащитную проволоку ПАНЧ-11, прутковый материал (из чугуна, бронзы и т.п.) - в зависимости от материала зубьев.

Нарезание зубьев после наплавки ведут стандартной червячной фрезой, пальцевой или модульной фрезой, строгальным или долбежным резцом - в зависимости от технологических возможностей, размеров зубьев и колес, материала и т.п.

Нижний предеп величины модуля 3 мм установлен экспериментально. При модулях меньше 3 мм наплавка на поверхность зуба с одной стороны становится трудно реализуемой из-за неустойчивого горения дуги. Более рационально в этом случае заплавле- ние междузубой впадины полностью.

Восстановление зубьев наплавкой при износе менее О 3 мм нецелесообразно, так как износ, до 0.3 мм может быть восстановлен другими, более производительными методами, например хромированием, осталиванием и пр . без последующей механической обработки нанесенного слоя. Величина сдвига профиля при механической обработке 0,10-0.12 модуля достаточна для удаления (срезания) изношенного профиля зуба, содержащего усталостные трещины. Обнаруженная при исследованиях глубина трещин не превышала 0,10-0,12 мм.

Увеличение величины сдвига профиля сверх указанного потребует повышения толщины наплавленного слоя, что противоречит цели изобретения (сокращение трудо- емкости восстановления). Величина толщины наплавленного слоя в 0,25 модуля плюс величина фактического износа зуба достаточна для получения полного профиля зуба после механической обработки (зубо- нарезания), Эта величина представляет собой сумму величин сдвига профиля и припуска на зубонарезание после наплавки. Увеличение толщины наплавленного слоя сверх указанной нецелесообразно, так как вызовет возрастание расхода наплавочного материала, повышение трудоемкости восстановления.

Пример 1. Восстановление зубчатых колес дифференциального редуктора механизмов шлюза Москворецкой системы. Редуктор изготовлен по черт.276720 СБ, СКВ Гибростальпроект, М., 1964. Срок эксплуатации - с 1981 г

Модуль передачи 4 мм, число зубьев шестерни 15, число зубьев колеса 85, величина износа профиля зубьев у шестерни - до 0,5 мм, у колеса 0,30-0,35 мм. Материал шестерни и колеса - сталь 45, термообработка шестерни и колеса - нормализация. Износ зубьев - односторонний. Режим наплавки: сварочный ток 100-110 А, сварочное напряжение 20-22 В. Сварочная проволока - Св08Г2С, диаметр проволоки 0,8 мм. Наплавку производили на одну сторону зуба на полуавтомате А547-УМ в среде С02.

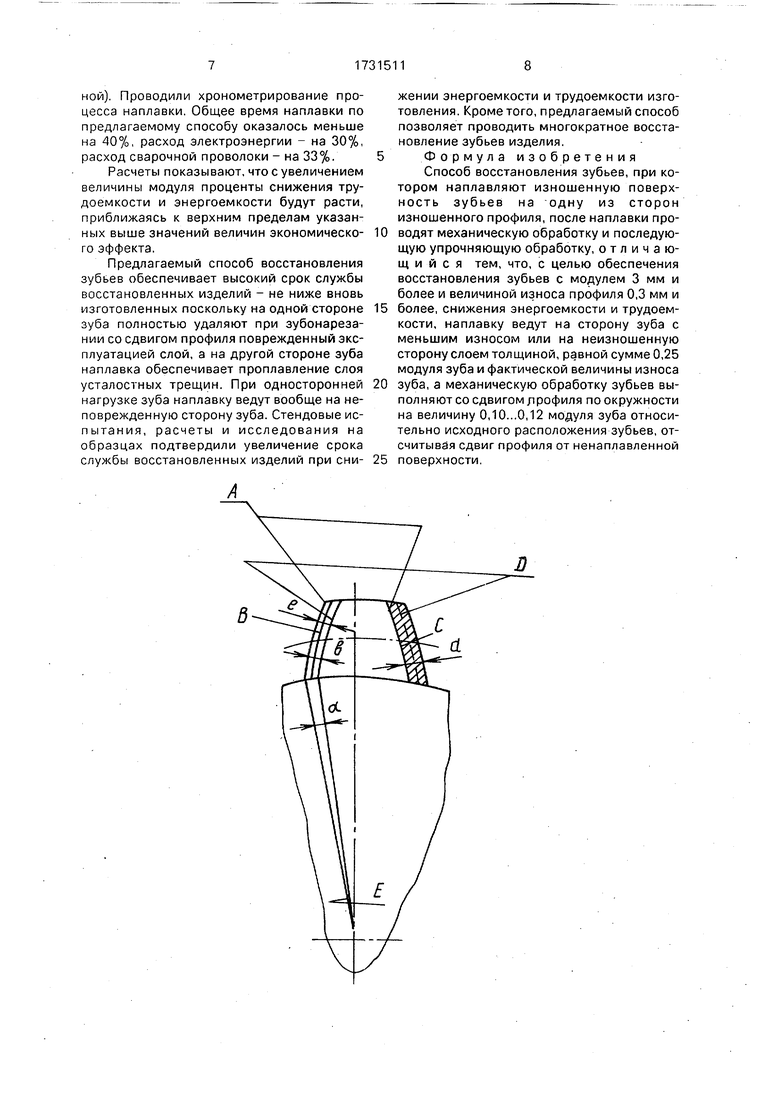

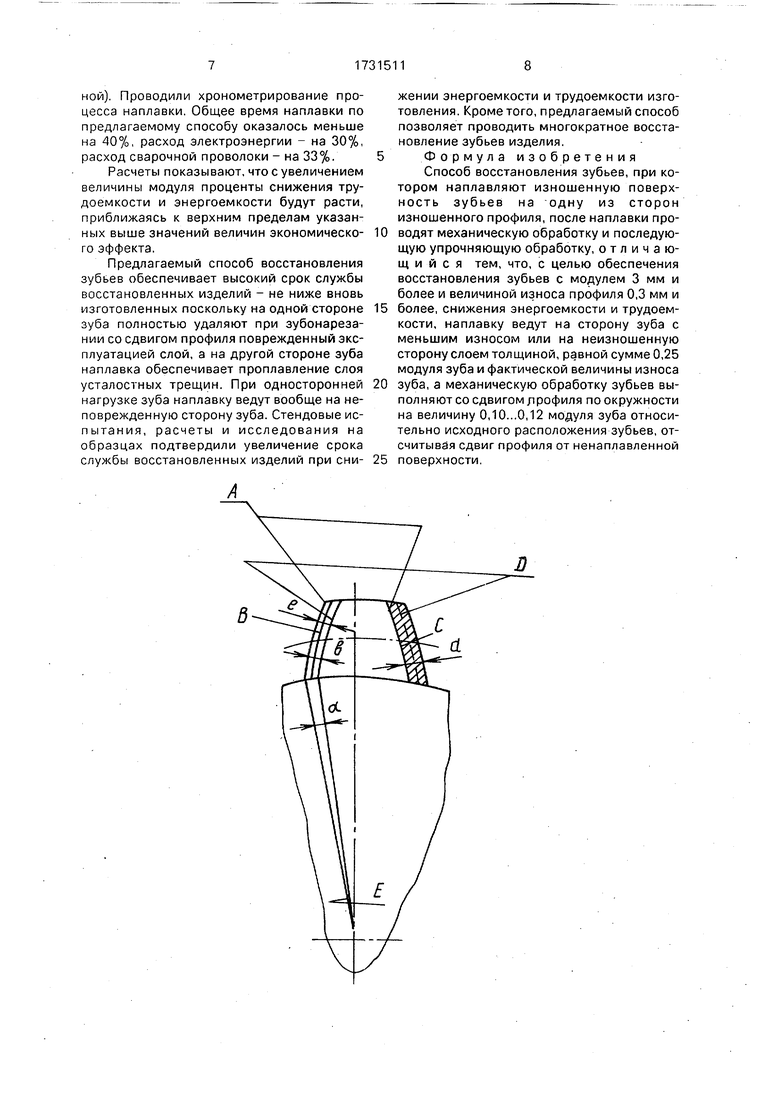

На чертеже показаны расчетные параметры зуба.

Обозначения: А - исходный (номинальный) профиль зуба; В - изношенная сторона зуба; С - неизношенная (нерабочая) сторона зуба; b - величина износа профиля; d - расчетная толщина слоя наплавки; d b + 0,25 0,5 + 0,25 х 4 - 1,5 мм; е - величина сдвига профиля в окружном направлении, е 0,10-0,12; D - профиль зуба после восстановления.

Число непрерывных продольных проходов по длине зуба 2. Зубонарезание после наплавки проводили стандартной червячной фрезой ГОСТ 9324 - 80Е со сдвигом профиля в окружном направлении на величину е 0,45 мм. Сдвиг профиля осуществ- ляли поворотом колеса на угол а по направлению стрелки Е. Отсчет величины сдвига проводили от ненаплавленной стороны зуба В.

Упрочняющая обработка зубьев: для шестерни - азотирование на глубину 0,4- 0,5 мм, твердость поверхности Hv 293- 310; для колеса - дробеструйная обработка в течение 5 мин. Сравнение трудоемкости изготовления по предлагаемому способу и известному не проводили, так как наплавка на две стороны зуба (по известному способу) технически невыполнима.

П р и м е р 2. Восстановление блока-шестерни редуктора (см. пример 1). Материал - до 0,6 мм. Модуль конической шестерни 6 мм, модуль цилиндрической 5 мм. Сварочная проволока Св04Х2МА, диаметр проволоки 1 мм. Наплавка в среде С02. Ток

наплавки I 120-130 А, напряжение U 22-24 В. Число продольных непрерывных проходов 3. Расчетная толщина слоя наплавки 2 мм, величина сдвига профиля при

зубонарезании 0,5 мм. Нарезание цилиндрической части блока - червячной фрезой на зуборезном станке мод.5К32, обработка конической шестерни блока - резцами на зу- бострогальном станке фирмы Garbek.

0 Упрочнение - азотированием. Наплавку вели без подогрева зубьев, отпуск или отжиг перед зубонарезанием не предусматривали.

По предлагаемому способу можно вос5 станавливать зубья цилиндрических, конических и червячных колес, звездочек цепных передач, шлицевых валов с зубьями эволь- вентной, треугольной и прямоугольной формы, колес с зацеплением Новикова. Способ

0 пригоден для зубьев из стали, чугуна, бронзы различных марок. Сдвиг профиля можно осуществлять за счет поворота зуба вокруг оси симметрии (углового перемещения) или линейным перемещением детали (зуба), ли5 бо линейным перемещением режущего инструмента, например, при обработке зубьев по шаблону или методом копирования.

Положительный эффект предлагаемого способа по сравнению с известным состоит

0 в снижении энергоемкости процесса на 25- 42%, трудоемкости - на 27-32% при сокращении расхода наплавочного материала на 30-46%. Расширяются технологические возможности за счет гарантированной воз5 можности восстановления зубьев с модулем от 3 мм включительно. Способ может быть применен при любой величине (от 3 мм) модулей и износа. Оценку экономического эффекта предлагаемого способа произвели

0 путем сравнения результатов восстановления двух зубчатых колес с модулем 8 мм (чертеж 3860-1, переработка КБ ПО Канал им. Москвы, МРФ РСФСР, М., 1990) по предлагаемому способу и известному.

5Материал колеса - сталь 40Л-11 ГОСТ

977-75. Число зубьев 64. Износ зубьев двусторонний (одна сторона - наибольший износ - до 0,5 мм, другая сторона - до 1 мм). Режимы наплавки (в среде С02) - сварочный

0 ток 120-140 А, напряжение 23-25 В, проволока диаметром 1,2 мм марки Св18ХМА. Наплавку по предлагаемому способу производили на одну сторону (с меньшим износом) слоем толщиной 2,5 мм, по извест5 ному способу наплавку вели на обе стороны зуба слоем переменной толщины (у ножки зуба 2 хО,25, у вершины зуба 2 хО,13). Сдвиг (смещение) профиля по предлагаемому способу 0,9 мм, отсчитывая размер сдвига от стороны с большим износом (ненаправленной). Проводили хронометрирование процесса наплавки. Общее время наплавки по предлагаемому способу оказалось меньше на 40%, расход электроэнергии - на 30%, расход сварочной проволоки - на 33%.

Расчеты показывают, что с увеличением величины модуля проценты снижения трудоемкости и энергоемкости будут расти, приближаясь к верхним пределам указанных выше значений величин экономическо- го эффекта.

Предлагаемый способ восстановления зубьев обеспечивает высокий срок службы восстановленных изделий - не ниже вновь изготовленных поскольку на одной стороне зуба полностью удаляют при зубонареза- нии со сдвигом профиля поврежденный эксплуатацией слой, а на другой стороне зуба наплавка обеспечивает проплавление слоя усталостных трещин. При односторонней нагрузке зуба наплавку ведут вообще на неповрежденную сторону зуба. Стендовые ис- пытания, расчеты и исследования на образцах подтвердили увеличение срока службы восстановленных изделий при сни-

жении энергоемкости и трудоемкости изготовления. Кроме того, предлагаемый способ позволяет проводить многократное восстановление зубьев изделия.

Формула изобретения Способ восстановления зубьев, при котором наплавляют изношенную поверхность зубьев на одну из сторон изношенного профиля, после наплавки проводят механическую обработку и последующую упрочняющую обработку, отличающийся тем, что, с целью обеспечения восстановления зубьев с модулем 3 мм и более и величиной износа профиля 0,3 мм и более, снижения энергоемкости и трудоемкости, наплавку ведут на сторону зуба с меньшим износом или на неизношенную сторону слоем толщиной, равной сумме 0,25 модуля зуба и фактической величины износа зуба, а механическую обработку зубьев выполняют со сдвигом л рофиля по окружности на величину 0,10...0,12 модуля зуба относительно исходного расположения зубьев, отсчитывая сдвиг профиля от ненаплавленной поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления зубчатых колес | 1988 |

|

SU1586870A1 |

| Устройство для восстановления торцевых поверхностей зубьев шестерен | 1979 |

|

SU854532A1 |

| Способ восстановления зубчатых колес | 1991 |

|

SU1803298A1 |

| Способ восстановления зубчатых венцов колес | 1985 |

|

SU1449302A1 |

| Способ восстановления зубьев ведущих колес гусеничных машин | 1989 |

|

SU1731562A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 2000 |

|

RU2173246C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА РОЛИКА-ЭЛЕКТРОДА ПРИ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКЕ | 2005 |

|

RU2284888C1 |

| Способ восстановления зубчатых валов | 1986 |

|

SU1488175A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2382695C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОГО КРЕСТОВОГО НОЖА | 2013 |

|

RU2533236C1 |

Использование восстановление зубьев зубчатых колес, звездочек цепных передач и шлицевых валов с модулем зуба менее 8 мм и величиной износа профиля 0,3 мм и более. На сторону зуба с меньшим износом или на неизношенную сторону наплавляют слой металла толщиной, равной сумме 0,25 модуля зуба и фактической величины износа зуба. Механическую обработку поля наплавки выполняют со сдвигом профиля по окружности на величину 0 10..0.12 модуля зуба относительно исходного расположения зубьев, отсчитывая сдвиг профиля от ненаплавленной поверхности 1 ил.

в

д

| Способ восстановления зубчатых колес | 1988 |

|

SU1586870A1 |

Авторы

Даты

1992-05-07—Публикация

1990-07-24—Подача