Изобретение относится к сварочной технике, а именно к машинам для шовной контактной (преимущественно конденсаторной) сварки тонколистовых металлических материалов, используемым для выполнения кольцевых (телескопических) и линейных сварных швов нахлесточных соединений (сильфонных узлов, фильтров, электровакуумных приборов и других изделий соответственного назначения).

Целью изобретения является уменьшение потребляемой мощности, упрощение конструкции, а также повышение ресурса работы машины за счет уменьшения тормозящего момента на оси и валу сварочных головок,

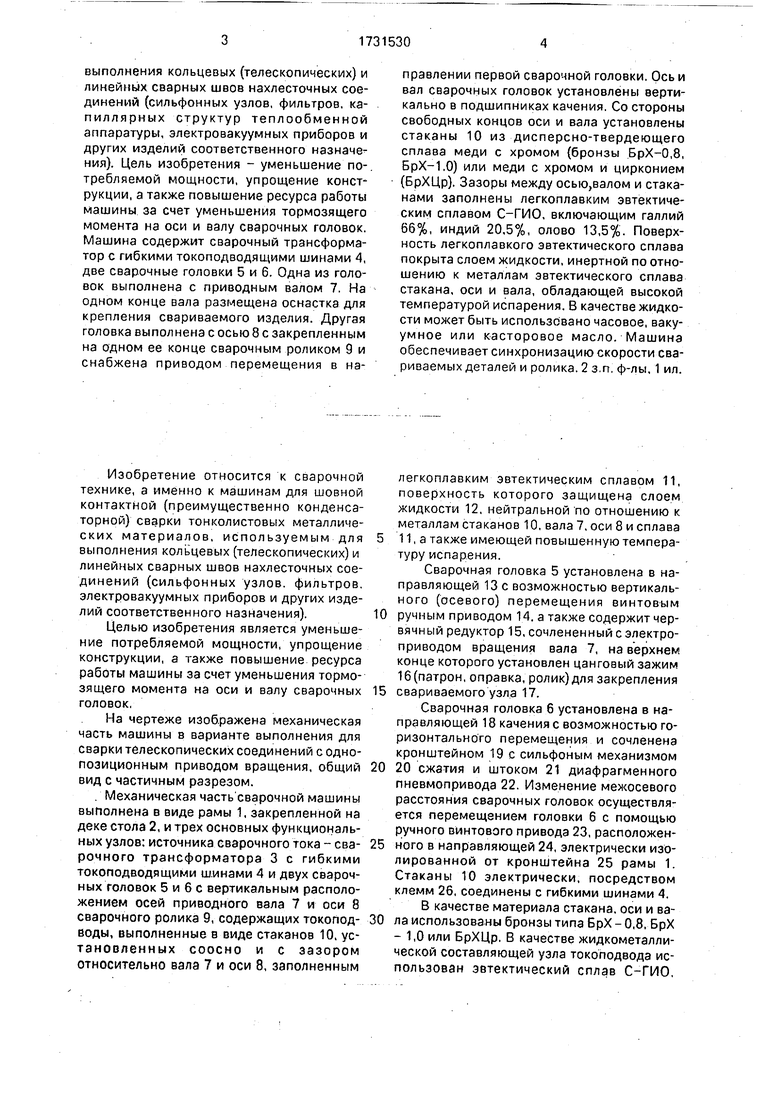

На чертеже изображена механическая часть машины в варианте выполнения для сварки телескопических соединений с одно- позиционным приводом вращения, общий вид с частичным разрезом.

Механическая часть сварочной машины выполнена в виде рамы 1, закрепленной на деке стола 2, и трех основных функциональных узлов: источника сварочного тока - сварочного трансформатора 3 с гибкими токоподводящими шинами 4 и двух сварочных головок 5 и 6 с вертикальным расположением осей приводного вала 7 и оси 8 сварочного ролика 9, содержащих токопод- воды, выполненные в виде стаканов 10, ус- тановленных соосно и с зазором относительно вала 7 и оси 8, заполненным

легкоплавким эвтектическим сплавом 11, поверхность которого защищена слоем жидкости 12, нейтральной по отношению к металлам стаканов 10, вала 7, оси 8 и сплава

11, а также имеющей повышенную температуру испарения.

Сварочная головка 5 установлена в направляющей 13 с возможностью вертикального (осевого) перемещения винтовым

ручным приводом 14. а также содержит червячный редуктор 15, сочлененный с электроприводом вращения вала 7, на верхнем конце которого установлен цанговый зажим 16 (патрон, оправка, ролик) для закрепления

свариваемого узла 17.

Сварочная головка б установлена в направляющей 18 качения с возможностью горизонтального перемещения и сочленена кронштейном 19 с сильфоным механизмом

20 сжатия и штоком 21 диафрагменного пневмопривода 22. Изменение межосевого расстояния сварочных головок осуществляется перемещением головки 6 с помощью ручного винтового привода 23, расположенного в направляющей 24, электрически изолированной от кронштейна 25 рамы 1. Стаканы 10 электрически, посредством клемм 26, соединены с гибкими шинами 4. В качестве материала стакана, оси и вала использованы бронзы типа БрХ - 0,8, БрХ - 1,0 или БрХЦр. В качестве жидкометалли- ческой составляющей узла токоподвода использован эвтектический сплав С-ГИО.

включающий, %: галлий 66; индий 20,5: олово 13,5, с температурой плавления 10,5°С, а в качестве защитной жидкости - часовое, вакуумное или касторовое масло. Возможно и целесообразно использование промежуточного слоя из дистиллированной воды.

Машина работает следующим образом.

В технологической оснастке (цанговый зажим, патрон, оправка) устанавливается собранный узел 17. Вертикальным перемещением головки 5 в направляющей 13 с помощью привода 14 диаметральная плоскость соединения узла 17 совмещается с плоскостью сварочного ролика 9. Горизонтальным перемещением сварочной головки

8с помощью пневмопривода 22, а затем ручного привода 23 рабочая поверхность ролика 9 устанавливается в рабочее положение и сжимает свариваемые детали с уси- лием, пропорциональным давлению сжатого воздуха в сильфоне 20, сжатие которого фиксируется датчиком. Датчик включает привод вращения вала 7 со свариваемым узлом 17. За счет трения поверхности изделия с рабочей поверхностью ролика

9последний проворачивается со скоростью, синхронной со свариваемым узлом. Одновременно с началом вращения свариваемого узла включается источник, формующий импульсы сварочного тока заданной формы, амплитуды и скважности в соответствии с выбранным режимом сварки.

Жидкометаллический токоподвод без применения герметизирующих уплотнений обеспечивает минимальный тормозной момент на валу и оси сварочных головок (в реально изготовленной конструкции сварочной головки тормозной момент на оси сварочного ролика, установленной на опорах качения, составил не более 0,3 Н-м), что обеспечивает возможность использования неприводного сварочного ролика диаметром 60 мм и более при усилии сжатия 1 кгс и более. При этом практически реализуется возможность шовной контактной сварки по принятой схеме (с одним приводным роликом) металлических материалов толщиной

10мкм и более.

Использование в качестве конструкционных материалов бронзы БрХ-0,8, БрХ-1,0 и БрХЦр обеспечивает хорошую смачиваемость (сопротивление контакта по смоченной поверхности площадью 1 см2 составляет менее 100 мкОм), что позволяет реализовать подвижный (вращающийся) контакт, не требующий систематического ухода, обладающий приемлемым ресурсом

работы и при малых массогабаритных характеристиках обладающий сопротивлением порядка (2-5) 10 b Ом, не зависящим от режима работы (стояния или вращения).

5Отсутствие изнашиваемых деталей и

расхода материалов, а также высокая надежность конструкции, не требующей систематического обслуживания и проведения регламентных работ, наряду с высокой точг

10 ностью и стабильностью параметров (а следовательно, и качества сварки), простота механизма привода вращения роликов и приемлемая синхронизация скоростей обеспечивают высокую экономическую эффективность от использования изобретения.

Формула изобретения

1.Машина для импульсной шовной кон- дактной сварки, содержащая сварочный

0 трансформатор с гибкими токоподводящи- ми шинами, две сварочные головки, одна из которых выполнена с приводным валом, на одном конце которого размещена оснастка для крепления свариваемого изделия, а дру5 гая головка выполнена с осью с закрепленным на одном ее конце сварочным роликом и снабжена приводом поперечного перемещения, ось и вал сварочных головок установлены в подшипниках качения, каждая

0 г шювка снабжена узлом для подвода тока от токопроводящих шин трансформатора к валу и оси соответствено, отличающая - с я тем, что, с целью уменьшения потребляемой мощности, упрощения конструкции,

5 а также повышения ресурса работы машины за счет уменьшения тормозящего момента на оси и валу, ось и вал сварочных головок установлены вертикально, узлы подвода тока выполнены в виде стаканов из дисперсно-твердеющего сплава меди с хромом (бронзы БрХ-0,8, БрХ-1,0) или меди с хромом и цирконием (БрХЦр), установленных со стороны свободных торцов оси и вала соосно и с зазором относительно последних, и размещенного в зазоре легкоплавкого эвтектического сплава С-ГИО, включающего, %: галлий 66; индий 20,5; олово 13,5.

2.Машина по п.1,отличающаяся тем, что поверхность легкоплавкого эвтектического сплава выполнена со слоем инертной по отношению к металлам эвтектического сплава стакана, оси и вала жидкости с высокой температурой испарения.

5 з. Машина по пп.1 и2,отличающа- я с я тем, что в качестве инертной жидкости используют часовое, вакуумное или касторовое масло.

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ СИЛЬФОНОВ | 1995 |

|

RU2087284C1 |

| Устройство для шовной сварки труб | 1977 |

|

SU716739A1 |

| Способ восстановления плиты кристаллизатора машины непрерывного литья заготовок | 2023 |

|

RU2826836C1 |

| Устройство для дистанционной сварки изделий - тел вращения | 1990 |

|

SU1804984A1 |

| Машина для контактной шовной сварки | 1987 |

|

SU1632695A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1995 |

|

RU2078659C1 |

| Устройство для шовной сварки замкнутых криволинейных швов | 1985 |

|

SU1294533A1 |

| Способ контактной шовной сварки | 1987 |

|

SU1505713A1 |

| Устройство для контактной шовной сварки сильфонов | 1989 |

|

SU1632696A1 |

| Машина для автоматической односторонней роликовой сварки | 1950 |

|

SU96878A1 |

Изобретение относится к сварочной технике, а именно к машинам для импульсной шовной контактной (преимущественно конденсаторной) сварки тонколистовых металлических материалов, используемым для

| Сварочное оборудование | |||

| Каталог НИ- АТ, 1972, с.78-80. |

Авторы

Даты

1992-05-07—Публикация

1988-08-08—Подача