Изобретение относится к сварке, в частности к контактной шовной сварке, и может быть использовано преимущественно при свдрке герметичным швом тонколистовых конструкций.

Цель изобретения - повышение стабильности качества сварки тонколистовых конструкций герметичным швом и обеспечение возможности получения герметичных швов, образованных в твердой фазе.

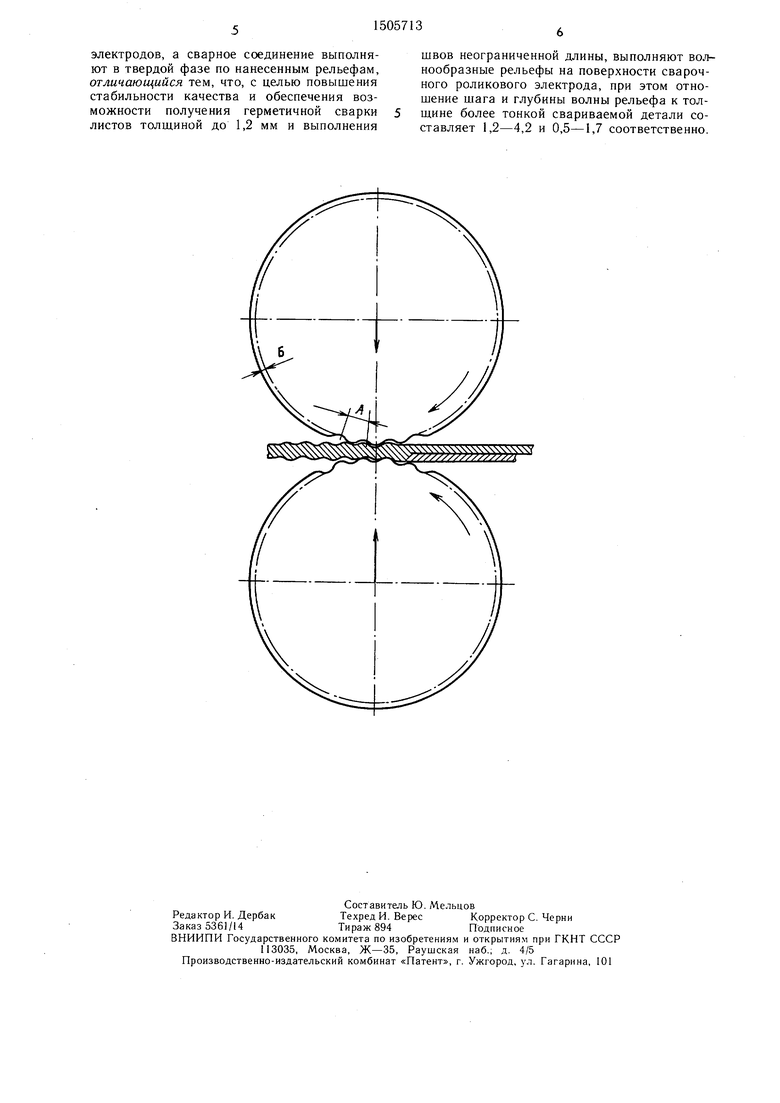

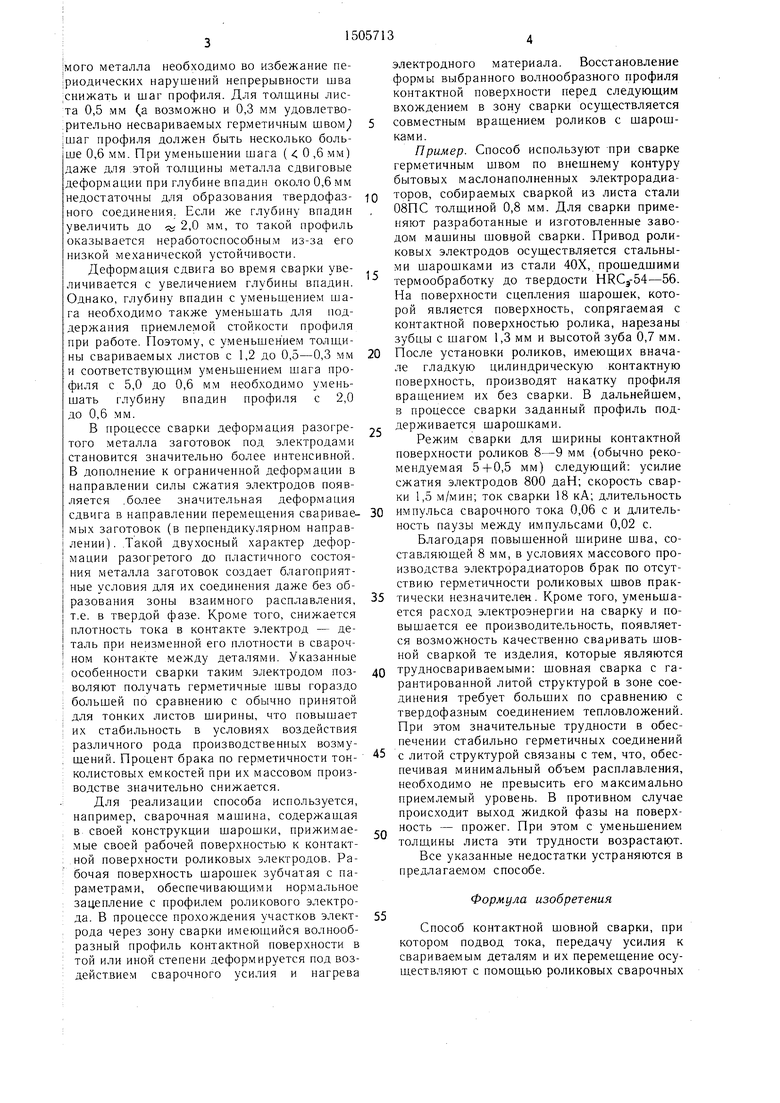

На чертеже приведена схема процесса сварки по предлагаемому способу.

Перед выполнением сварки на ролике выполняют, волнообразные рельефы с отношением шага (А) и глубины волны рельефа (Б) к толщине более тонкой свариваемой детали 1,2-4,2 и 0,5-1,7 соответственно, причем

целесообразный при сварке указанных толщин шаг 0,6-5,0 мм определен из условий достаточности сдвиговых деформаций для образования соединения и стабильности шва (отсутствия периодичности макроструктуры) вдоль его оси, при этом время поворота ролика на один выступ профиля t должно быть примерно равным или больщим в целое число раз длительности цикла сварочного тока, состоящего из времени включения тока в паузы , +1.,,. Кроме того, по предлагаемому способу сварки для образования монотонного соединения вдоль оси щва требуется увеличенное отношение t к t.. Для листов толщиной 1,2 мм и скорости сварки 4 м/мин щаг профиля 5,0 мм является предельным. С уменьшением толщины свариваеСЛ

О

С71

00

iMoro металла необходимо во избежание пе- :риодических нарушений непрерывности шва хнижать и шаг профиля. Для толпдины листа 0,5 мм (а возможно и 0,3 мм удовлетво- рительно несвариваемых герметичным швом :шаг профиля должен быть несколько боль- Кие 0,6 мм. При уменьшении шага ( О ,6 мм) даже для этой толн1ины металла сдвиговые деформации при глубине впадин около 0,6 мм недостаточны для образования твердофаз- ного соединения. Если же глубину впадин увеличить до -55 2,0 мм, то такой профиль оказывается неработоспособны.м из-за его низкой механической устойчивости.

Деформация сдвига во время сварки увеличивается с увеличением глубины впадин. Однако, глубину впадин с уменьш.ением шага необходимо также уменьшать для поддержания приемлемой стойкости профиля при работе. Поэтому, с уменьшен ием толщины свариваемых листов с 1,2 до 0,5-0,3 мм и соответствуюш.им уменьшением шага профиля с 5,0 до 0,6 мм необходимо уменьшать глубину впадин профиля с 2,0 до 0,6 мм.

В процессе сварки деформация разогретого металла заготовок под электродами становится значительно более интенсивной. В дополнение к ограниченной дефор.мации в направлении силы сжатия электродов появляется .более значительная деформация сдвига в направлении перемещения сваривае- мых заготовок (в перпендикулярном направлении). Такой двухосный характер деформации разогретого до пластичного состояния металла заготовок создает благоприятные условия для их соединения даже без образования зоны взаимного расплавления, т.е. в твердой фазе. Кроме того, снижается плотность тока в контакте электрод - деталь при неизменной его плотности в сварочном контакте между деталями. Указанные особенности сварки таким электродом позволяют получать герметичные швы гораздо большей по сравнению с обычно принятой для тонких листов ширины, что повышает их стабильность в условиях воздействия различного рода производственных возмущений. Процент брака по герметичности тонколистовых емкостей при их массовом производстве значительно снижается.

Для -реализации способа используется, например, сварочная машина, содержащая в своей конструкции шарошки, прижимае- мые своей рабочей поверхностью к контактной поверхности роликовых электродов. Рабочая поверхность щарощек зубчатая с параметрами, обеспечивающими нормальное зацепление с профилем роликового электрода. В процессе прохождения участков элект- рода через зону сварки имеющийся волнообразный профиль контактной поверхности в той или иной степени деформируется под воздействием сварочного усилия и нагрева

5

5

Q

0

0

Q 5

5

0

5

электродного материала. Восстановление формы выбранного волнообразного профиля контактной поверхности перед следующим вхождением в зону сварки осуществляется совместным вращением роликов с щарощ- ками.

Пример. Способ используют при сварке герметичным швом по внешнему контуру бытовых маслонаполненных электрорадиаторов, собираемых сваркой из листа стали 08ПС толщиной 0,8 мм. Для сварки применяют разработанные и изготовленные заводом машины шовцой сварки. Привод роликовых электродов осуществляется стальными шарошками из стали 40Х, прошедшими термообработку до твердости НКСэ-54-56. На поверхности сцепления шарошек, которой является поверхность, сопрягаемая с контактной поверхностью ролика, нарезаны зубцы с шагом 1,3 мм и высотой зуба 0,7 мм. После установки роликов, имеющих вначале гладкую цилиндрическую контактную поверхность, производят накатку профиля вращением их без сварки. В дальнейшем, в процессе сварки заданный профиль поддерживается щарощками.

Режим сварки для ширины контактной поверхности роликов 8-9 мм (обычно рекомендуемая 54-0,5 мм) следующий; усилие сжатия электродов 800 даН; скорость сварки 1,5 м/мин; ток сварки 18 кА; длительность импульса сварочного тока 0,06 с и длительность паузы между и.мпульсами 0,02 с.

Благодаря повыщенной ширине шва, составляющей 8 мм, в условиях .массового производства электрорадиаторов брак по отсутствию герметичности роликовых щвов практически незначителен. Кроме того, уменьшается расход электроэнергии на сварку и повышается ее производительность, появляется возможность качественно сваривать шовной сваркой те изделия, которые являются трудносвариваемыми: шовная сварка с гарантированной литой структурой в зоне соединения требует больших по сравнению с твердофазным соединением тепловложений. При этом значительные трудности в обеспечении стабильно герметичных соединений с литой структурой связаны с тем, что, обеспечивая минимальный объем расплавления, необходимо не превысить его максимально приемлемый уровень. В противном случае происходит выход жидкой фазы на поверхность - прожег. При этом с уменьшением толщины листа эти трудности возрастают.

Все указанные недостатки устраняются в предлагаемом способе.

Формула изобретения

Способ контактной шовной сварки, при котором подвод тока, передачу усилия к свариваемым деталям и их перемещение осуществляют с помощью роликовых сварочных

электродов, а сварное соединение выполняют в твердой фазе по нанесенным рельефам, отличающийся тем, что, с целью повышения стабильности качества и обеспечения возможности получения герметичной сварки листов толщиной до 1,2 мм и выполнения

швов неограниченной длины, выполняют волнообразные рельефы на поверхности сварочного роликового электрода, при этом отношение шага и глубины волны рельефа к толщине более тонкой свариваемой детали составляет 1,2-4,2 и 0,5-1,7 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 2018 |

|

RU2706264C1 |

| Способ изготовления сварных конструк-ций | 1979 |

|

SU835678A1 |

| Способ изготовления контактной шовной сваркой гофрированной балки | 2023 |

|

RU2801060C1 |

| Способ сварки плавлением | 1977 |

|

SU721281A1 |

| Способ стыковой сварки рельсов с рельефной вставкой | 2024 |

|

RU2836940C1 |

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2778711C1 |

| ЭЛЕКТРОДНАЯ ПРОВОЛОКА ДЛЯ ШОВНОЙ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2119417C1 |

| Способ контактной сварки | 1986 |

|

SU1326410A2 |

| Электродное устройство для контактной рельефной сварки | 1990 |

|

SU1764895A1 |

Изобретение относится к сварке , в частности, к контактной точечной сварке, и может быть использовано преимущественно при сварке герметичным швом тонколистовых конструкций. Цель изобретения - повышение качества стабильности и обеспечение возможности получения герметичной сварки листов металлических конструкций толщиной до 1,2 мм и выполнения швов неограниченной длины. Сварку осуществляют электродом с волнообразным профилем контактной поверхности. Шаг профиля электродов находится в пределах 1,2...4,2, а глубина волнистости составляет 0,5...1,7 от толщины металла. Появляется дополнительная сдвиговая деформация в направлении, перпендикулярном усилию сжатия электродов. Это создает благоприятные условия для схватывания металлических поверхностей без их взаимного расплавления. 1 ил.

| Сварка в машиностроении: Справочник./Под ред | |||

| П | |||

| А | |||

| Ольшанского.-М.: Машиностроение, 1978, с | |||

| ФОРМА ДЛЯ БРИКЕТОВ | 1919 |

|

SU286A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для дозирования древесной стружки и связующего | 1976 |

|

SU595177A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сергеев Л | |||

| С | |||

| и др | |||

| Способ подачи стеклянной массы к месту ее выборки и на приспособление для осуществления означенного способа | 1925 |

|

SU4540A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1989-09-07—Публикация

1987-06-08—Подача