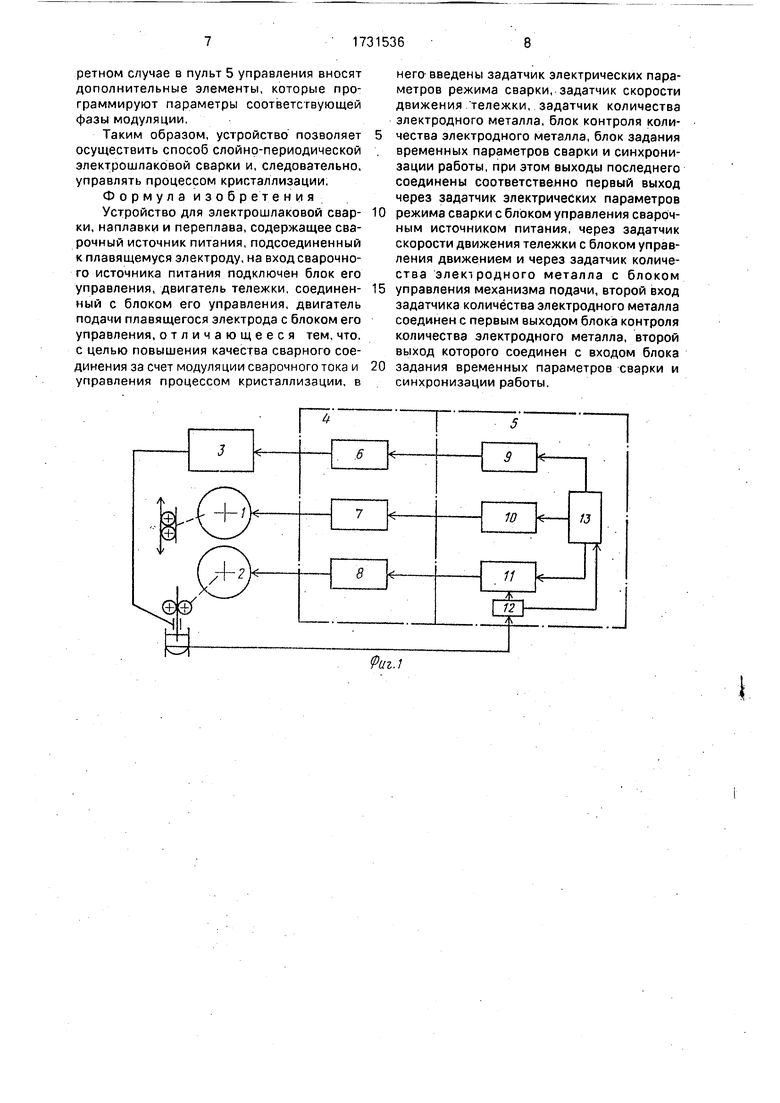

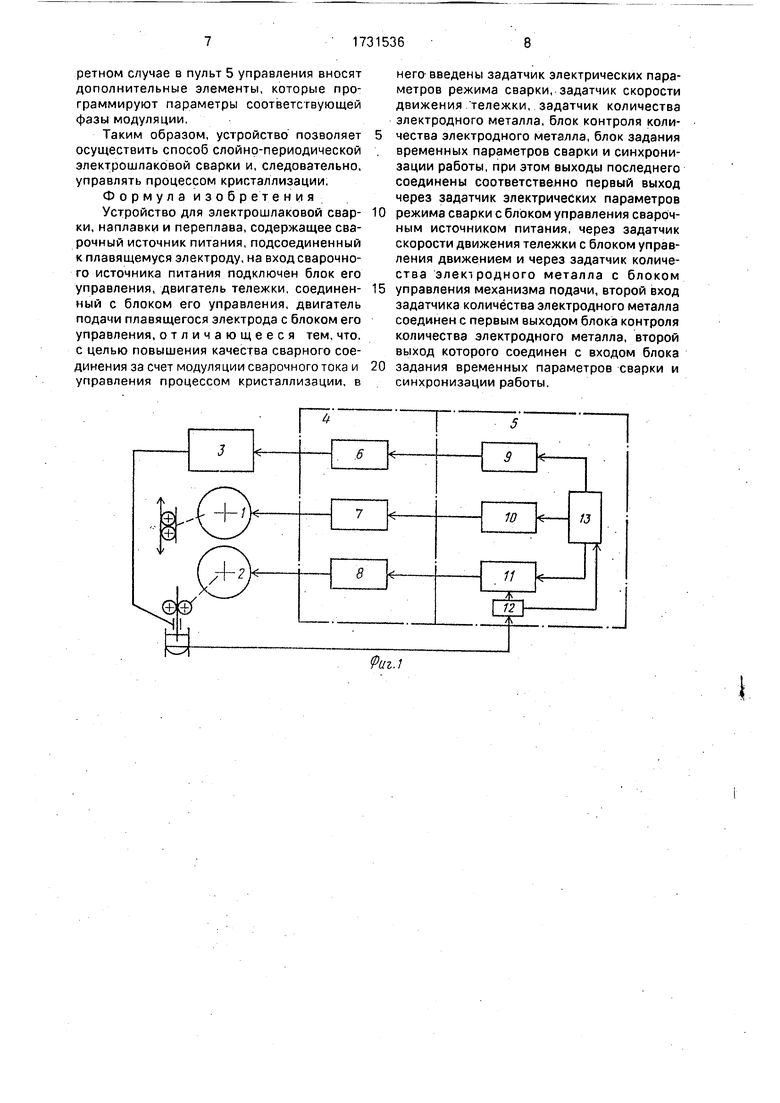

импульсе и в паузе электрошлакового процесса, скорости движения 10 тележки в импульсе и в паузе электрошлакового процесса, количества электродного металла 11, наплавляемого в течение цикла модуляции электрошлакового процесса, а также блок 12 контроля количества электродного металла, наплавляемого в течение цикла мо- дуляции электрошлакового процесса. В пульт 5 управления также входит блок 13 задания временных параметров режима сварки и синхронизации работы задатчи- ков

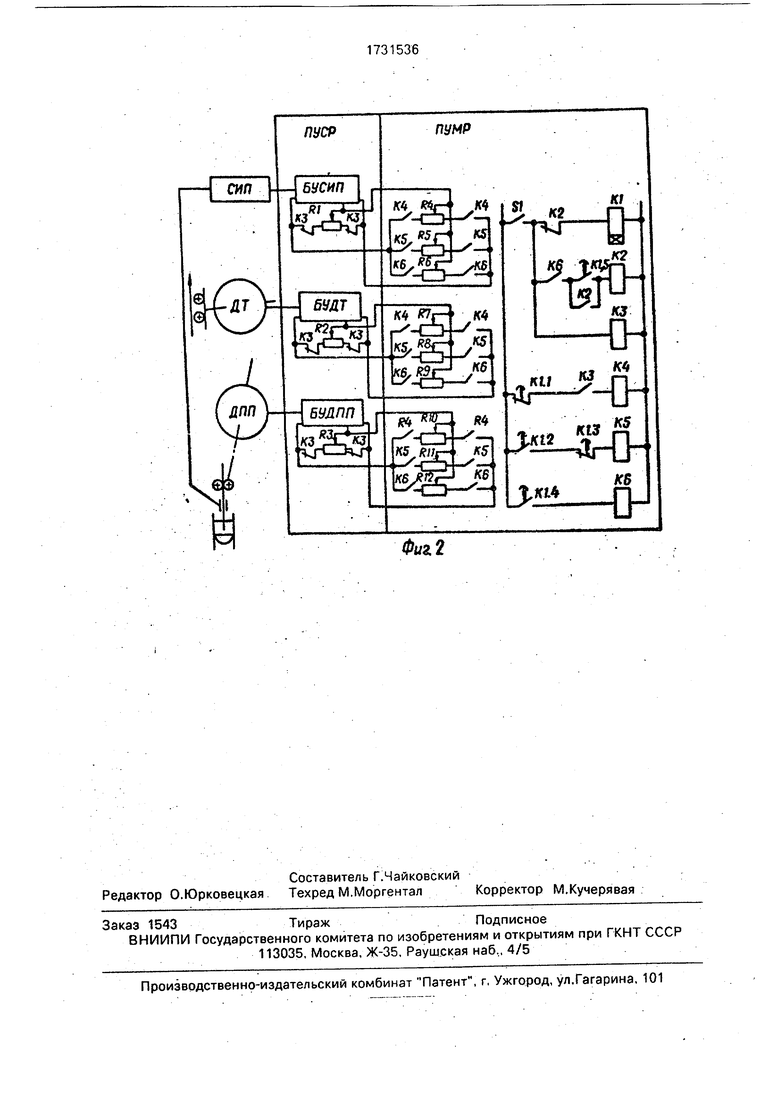

На фиг.2 обозначены: S1 - контакт переключения со стационарного режима на режим сварки модулированным током; К1 - многоканальное реле времени, являющееся основным элементом блока 12 контроля ко- пичества электродного металла; К4. Кб - промежуточные реле в блоке 13 и соответствующие им контакты в задатчиках; R4...R12 - резисторы в пульте 5. основные элементы задатчиков: R1...R3 - резисторы в пульте 4, задающие напряжение сварки, скорость-перемещения тележки и скорость подачи плавящегося электрода в «стационарном режиме; КЗ - промежуточное реле в блоке 13 и его контакты в блоках управления, подключающие резисторы R1...R3 в стационарном режиме

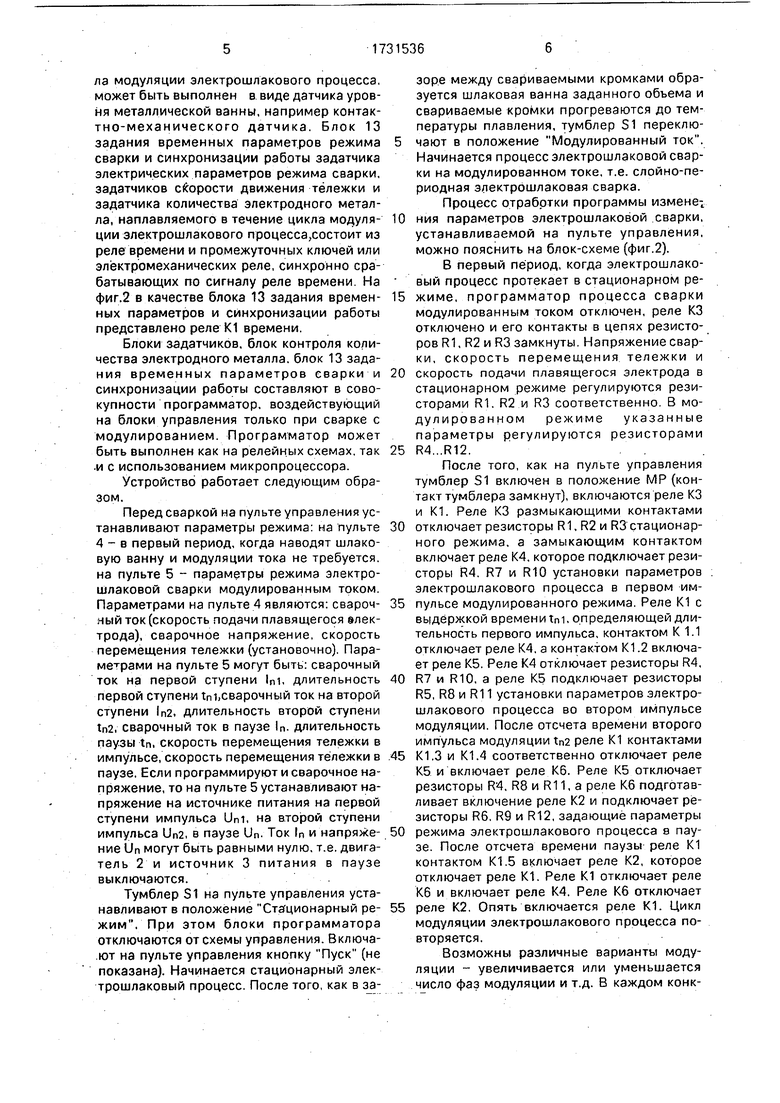

Пульт 4 управления стационарным режимом состоит из пускорегулирующей и контрольной аппаратуры; кнопок Пуск и Стоп, Электрод вверх, Электрод вниз, Тележка вверх, Тележка вниз и т.п., блоков управления соответствующих параметров режима в виде потенциометров или ступенчатых переключателей, подключенных к соответствующим блокам (например, блок управления сварочного тока подключен к сварочному источнику тока, блок управления скорости перемещения тележки - к двигателю тележки, блоки управления скорости подачи плавящихся электродов подключены к двигателям механизмов подачи плавящихся электродов); контрольных приборов; амперметров, вольтметров, указателей скорости, сигнальных лампочек и т.д.

Как пример на фиг.2 в составе пульта 4 управления показаны резисторы R1 в качестве регулятора напряжения холостого хода источника питания в блоке 6 управления. R2 - в качестве регулятора скорости перемещения тележки в блоке 7 управления, R3 - в качестве регулятора скорости подачи плавящегося электрода в блоке 8 управления.

Блоки 7 и 8 управления содержат регулируемые источники питания двигателей тележки и механизма подачи плавящегося электрода, а также пускорегулирующую аппаратуру, предназначенную для управления упомянутыми двигателями и источником питания При сварке (наплавке или переплаве) на стационарном режиме параметры режима устанавливают и регулируют непосредственно на этих блоках регуляторами, выведенными на пульт 4 управления стационарным режимом.

Блок 6 управления содержит пускорегу0 лирующую аппаратуру управления источником питания. В качестве регулируемых источников питания двигателей тележки и механизма подачи плавящегося электрода используют тиристорные или транзистор5 ные приводы. В качестве пускорегулирующей аппаратуры управления можно использовать электромеханические реле (например, Кб на фиг.2) или тиристорные ключи (не показаны) и др.

0 Задатчик 9 электрических параметров режима сварки в импульсе и в паузе электрошлакового процесса может представлять собой набор потенциометров, предназначенных для регулирования параметра режи5 ма сварки на каждой -фазе модуляции электрошлакового процесса. Например, резисторы R4, R5 и R6 (фиг.2) задают напряжение на клеммах источника питания в первом, во втором и в третьем импульсах

0 соответственно.

Задатчик 10 скорости движения тележки также может состоять из набора потенциометров, задающих скорость движения тележки в каждой из фаз модуляции элект5 рошлакового процесса. Например, резисторы R7, R8 и R9 (фиг.2) задают скорость движения тележки в первом и втором импульсах и в паузе соответственно. Задатчик 11 количества электродного металла, на0 плавляемого в течение цикла модуляции электрошлакового процесса, может содержать набор потенциометров, задающих скорость подачи плавящегося электрода в каждой из фаз модуляции тока. Например,

5 резисторы R10, R11 и R12 (фиг.2) задают скорость подачи плавящегося электрода в первом и втором импульсах и в паузе соответственно. Эти резисторы составляют совместно с задатчиком времени первого и

0 второго импульсов и паузы задатчик количества электродного металла, наплавляемого в течение цикла модуляции электрошлакового процесса. На фиг.2 в качестве задатчи- ка времени представлено реле К1 времени.

5 Его контакт К1.1 размыкается по истечении времени первого импульса, К1.3 - по истечении времени второго импульса, а К1.5 замыкается по истечении паузы.

Блок 12 контроля количества электродного металла, наплавляемого в течение цикла модуляции электрошлакового процесса, может быть выполнен в виде датчика уровня металлической ванны, например контактно-механического датчика. Блок 13 задания временных параметров режима сварки и синхронизации работы задатчика электрических параметров режима сварки, задатчиков скорости движения тележки и задатчика количества электродного металла, наплавляемого в течение цикла модуля- ции злектрошлакового процесса,состоит из реле времени и промежуточных ключей или электромеханических реле, синхронно срабатывающих по сигналу реле времени На фиг.2 в качестве блока 13 задания времен- ных параметров и синхронизации работы представлено реле К1 времени.

Блоки задатчиков, блок контроля количества электродного металла, блок 13 задания временных параметров сварки и синхронизации работы составляют в совокупности программатор, воздействующий на блоки управления только при сварке с модулированием. Программатор может быть выполнен как на релейных схемах, так .и с использованием микропроцессора.

Устройство работает следующим образом.

Перед сваркой на пульте управления устанавливают параметры режима: на пульте 4 - в первый период, когда наводят шлаковую ванну и модуляции тока не требуется. на пульте 5 - параметры режима электрошлаковой сварки модулированным током. Параметрами на пульте 4 являются: свароч- ный ток (скорость подачи плавящегося электрода), сварочное напряжение, скорость перемещения тележки (установочно). Параметрами на пульте 5 могут быть: сварочный ток на первой ступени 1П1, длительность первой ступени гП1 сварочный ток на второй ступени 1П2, длительность второй ступени tn2. сварочный ток в паузе ln. длительность паузы tn, скорость перемещения тележки в импульсе, скорость перемещения тележки в паузе, Если программируют и сварочное напряжение, то на пульте 5 устанавливают напряжение на источнике питания на первой ступени импульса Uni, на второй ступени импульса Un2, в паузе Un. Ток ln и напряже- ние Un могут быть равными нулю, т.е. двигатель 2 и источник 3 питания в паузе выключаются.

Тумблер S1 на пульте управления устанавливают в положение Стационарный ре- жим. При этом блоки программатора отключаются от схемы управления. Включают на пульте управления кнопку Пуск (не показана). Начинается стационарный электрошлаковый процесс. После того, как в зазоре между свариваемыми кромками образуется шлаковая ванна заданного объема и свариваемые кромки прогреваются до температуры плавления, тумблер S1 переключают в положение Модулированный ток. Начинается процесс электрошлаковой сварки на модулированном токе, т.е. слойно-пе- риодная злектрошлаковая сварка.

Процесс отработки программы измене- ния параметров электрошлаковой сварки, устанавливаемой на пульте управления, можно пояснить на блок-схеме (фиг.2).

В первый период, когда электрошлаковый процесс протекает в стационарном режиме, программатор процесса сварки модулированным током отключен, реле КЗ отключено и его контакты в цепях резисторов R1, R2 и R3 замкнуты. Напряжение сварки, скорость перемещения тележки и скорость подачи плавящегося электрода в стационарном режиме регулируются резисторами R1. R2 и R3 соответственно. В модулированном режиме указанные параметры регулируются резисторами R4...R12.

После того, как на пульте управления тумблер S1 включен в положение МР (контакт тумблера замкнут), включаются реле КЗ и К1. Реле КЗ размыкающими контактами отключает резисторы R1, R2 и R3 стационарного режима, а замыкающим контактом включает реле К4. которое подключает резисторы R4. R7 и R10 установки параметров электрошлакового процесса в первом импульсе модулированного режима. Реле К1 с выдержкой времени tni, определяющей длительность первого импульса, контактом К 1.1 отключает реле К4, а контактом К1.2 включает реле К5. Реле К4 отключает резисторы R4, R7 и R10, а реле К5 подключает резисторы R5, R8 и R11 установки параметров электрошлакового процесса во втором импульсе модуляции. После отсчета времени второго импульса модуляции tn2 реле К1 контактами К1.3 и К1.4 соответственно отключает реле К5 и включает реле Кб. Реле К5 отключает резисторы R4, R8 и R11, а реле Кб подготавливает включение реле К2 и подключает резисторы R6, R9 и R12, задающие параметры режима электрошлакового процесса в паузе. После отсчета времени паузы реле К1 контактом К1.5 включает реле К2, которое отключает реле К1. Реле К1 отключает реле Кб и включает реле К4. Реле Кб отключает реле К2. Опять включается реле К1. Цикл модуляции злектрошлакового процесса повторяется.

Возможны различные варианты модуляции - увеличивается или уменьшается число фаз модуляции и т.д. В каждом конкретном случае в пульт 5 управления вносят дополнительные элементы, которые программируют параметры соответствующей фазы модуляции.

Таким образом, устройство позволяет осуществить способ слойно-периодической электрошлаковой сварки и, следовательно, управлять процессом кристаллизации. Формула изобретения Устройство для электрошлаковой свар- ки, наплавки и переплава, содержащее сварочный источник питания, подсоединенный к плавящемуся электроду, на вход сварочного источника питания подключен блок его управления, двигатель тележки, соединен- ный с блоком его управления, двигатель подачи плавящегося электрода с блоком его управления, отличающееся тем, что. с целью повышения качества сварного соединения за счет модуляции сварочного тока и управления процессом кристаллизации, в

него введены задатчик электрических параметров режима сварки, задатчик скорости движения тележки, задатчик количества электродного металла, блок контроля количества электродного металла, блок задания временных параметров сварки и синхронизации работы, при этом выходы последнего соединены соответственно первый выход через задатчик электрических параметров режима сварки с блоком управления сварочным источником питания, через задатчик скорости движения тележки с блоком управления движением и через задатчик количества электродного металла с блоком управления механизма подачи, второй вход задатчика количества электродного металла соединен с первым выходом блока контроля количества электродного металла, второй выход которого соединен с входом блока задания временных параметров сварки и синхронизации работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2063315C1 |

| Способ окончания процесса автоматической сварки плавящимся электродом | 1987 |

|

SU1542737A1 |

| Устройство для точечной электродуговой сварки плавящимся электродом | 1989 |

|

SU1632676A1 |

| Полуавтомат для сварки плавящимся электродом | 1989 |

|

SU1639908A1 |

| Сварочный полуавтомат | 1990 |

|

SU1754362A1 |

| Устройство для питания сварочной дуги и управления процессом сварки | 1983 |

|

SU1178557A1 |

| СПОСОБ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МОДУЛИРОВАННЫМ ТОКОМ | 2013 |

|

RU2569874C2 |

| Способ дуговой механизированной сварки модулированным током | 1991 |

|

SU1797539A3 |

| Устройство управления дуговой сваркой | 1987 |

|

SU1505705A1 |

| Способ управления процессом электрошлаковой сварки | 1980 |

|

SU927453A1 |

Раг1

Фиг 2

Авторы

Даты

1992-05-07—Публикация

1985-06-13—Подача