(54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из высокопрочного чугуна | 1990 |

|

SU1731836A1 |

| Способ изготовления изделий из чугуна | 1988 |

|

SU1640179A1 |

| Способ изготовления изделий из труднообрабатываемых материалов | 1980 |

|

SU893371A2 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| Способ изготовления чугунных заготовок | 1986 |

|

SU1446177A1 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| Способ термической обработки изделий из серого чугуна | 1986 |

|

SU1477750A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗАКАЛЕННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2181649C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ | 1999 |

|

RU2166389C2 |

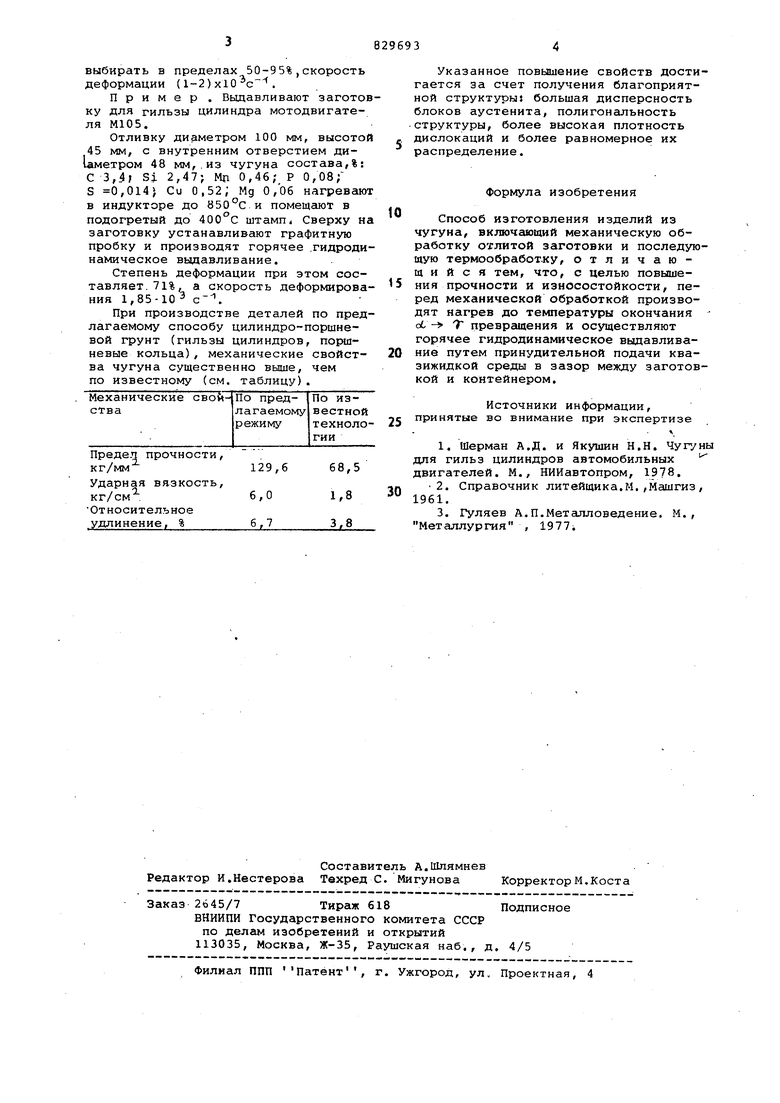

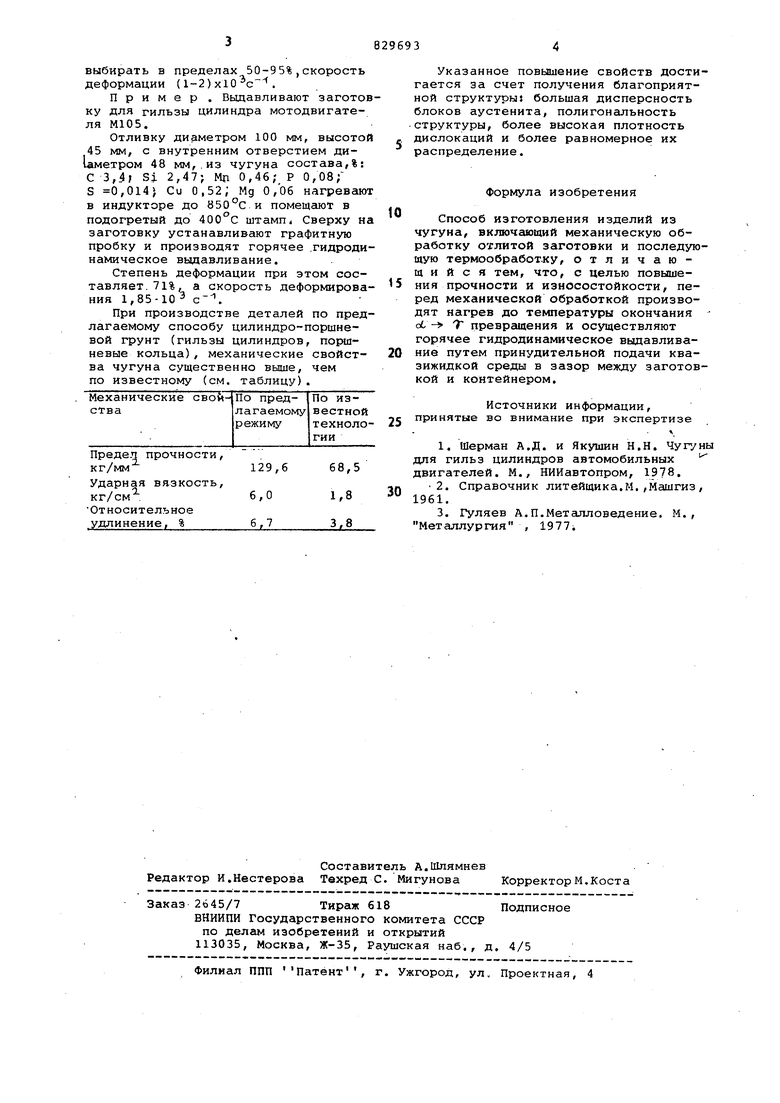

Изобретение относится к металлообработке и может быть использован в машиностроении. Известны способы изготовления за готовок чугунных гильз цилиндро-пор невой группы, включающие литье в сырые песчано-глинистыеформы центр бежным способом, механическую обработку отлитой заготовки с последующим упрощением термообработкой 1 и 2 . Изготовление деталей цилиндропоршневой группы указанным способом сопровождается образованием на внут ренней поверхности усадочной пористости. Устранение этогю требует уве личения припусков на внутреннем диаметре до 12-16 мм на сторону 3, Цель изобретения - изготовление д талей цилиндро-поршневой группы из чугуна с высокими прочностью и износостойкостью. Это достигается тем, что отлитую заготовку подвергают нагреву до температуры конца - ТГ превращения, после чего осуществляют горячее гидродинамическое выдавливание путем принудительной подачи квазижидкой среды в зазор между заготовкой и кон тейнером. Способ осуществляют следующим образом. Отлитую заготовку из чугуна подвергают ускоренному нагреву в индукторе до температуры конца .т превращения, т.е. до области сосуществования феррита, аустенита и графита. Нагретую до указанной температуры заготовку помещают в подогретый до 400-450°С штамп, устанавливают графитную пробку, которая, разрушаясь под воздействием пуансона, превращается в графитный порошок. Последний заполняет свободное пространство вокруг заготовки и уплотняется в такой степени, что довольно равномерно распределяет давление по торцовой и 6oKOBfcJM поверхностям заготовки. В итоге создается схема гидравлического прессования, при которой заготовка подвергается всестороннему сжатию и начинает деформироваться путем истечения в очко матрицы. Температура нагрева заготовок -перед горячим гидродинамическим выдавливанием выбирается после определения в чугуне критических точек. Степень дефорг- ации при гидродинамическом выдавливании рекомендуется выбирать в пределах 50-95%,скорость деформации (1-2) . Пример . Выдавливают заготов ку для гильзы цилиндра мотодвигателя М105. Отливку диаметром 100 мм, высотой 45 мм, с внутренним отверстием ди аметром 48 мм,.из чугуна состава,%: С 3,.4; Si 2,47; Мп 0,46; Р 0,08; S 0,014) Си 0,52; Мд 0,06 нагревают в индукторе до 850°С и помещгиот в подогретый до 400°С штамп Сверху на заготовку устанавливают графитную пробку и производят горячее .гидроди намическое выдавливание. Степень деформации при этом составляет. 71%, а скорость деформирова ния 1,85-10 3 с-. При производстве деталей по пред лагаемому способу цилиндро-поршневой грунт (гильзы цилиндров, поршневые кольца), механические свойства чугуна существенно вьлше, чем по известному (см. таблицу).

68,5

129,6

1,8 6,0

6,7

3,8

Авторы

Даты

1981-05-15—Публикация

1979-07-06—Подача