Изобретение относится к технологии полупроводниковых материалов и может быть использовано при термической обработке полупроводниковых сплавов висмут- сурьма.°

Полупроводниковые сплавы висмут- сурьма находят применение как сплавы с особыми гальваномагнитными и термоэлектрическими свойствами.

Поскольку при кристаллизации из расплава сплавы имеют дендритную структуру, ухудшающую отмеченные свойства, их подвергают термической обработке - гомогенизирующему отжигу.

Недостатком известного способа термической обработки сплавов висмут-сурьма является резкое возрастание хрупкости после гомогенизирующего отжига.

Цель изобретения - снижение хрупкости сплавов.

Поставленная цель достигается тем, что в способе термической обработки сплавов висмут-сурьма после гомогенизирующего отжига проводят нагрев сплавов со скоростью 102-5 103 град/с до температуры появления жидкой фазы с последующим быстрым охлаждением.

Отличительными признаками предлагаемого способа являются нагрев сплава после отжига со скоростью 7 1Сг-5 10 град/с до температуры появления жидкой фазы с последующим быстрым охлаждением. Как установлено экспериментально, при быстром нагреве (с указанными скоростями) гомогенизированные сплавы висмут-сурьма перегреваются выше температуры солидуса. Плавление перегретых сплавов протекает по иному механизму, чем неперегретых: жидкая фаза в виде прослойки возникает на границах зерен и сразу же начинает мигрировать в соседние зерна, оставляя позади себя двухфазную перьевидную структуру. Быстрое охлаждение сплава на начальной стадии плавления позволяет, не изменяя однородного состава основного объема зерна, за счет структурных изменений лишь на границах существенно снизить хрупкость.

Эффективная реализация способа возможна при нагреве со скоростью 7 102-5 103 град/с. Нагрев с меньшими скоростями не обеспечивает необходимого перегрева, и соответствующие структуры на границах не возникают, а уменьшение хрупкости при этом незначительно. Нагрев с более высокими скоростями приводит к значительному

(Л

С

х|

со

..вД

00

о

перегреву сплава и обусловленному этим зарождению расплава непосредственно по всему объему зерна, что препятствует миграции границ и формированию перьевид- ных структур.

Одновременно с этим состав сплава становится неоднородным по объему зерен ввиду значительного развития химической ликвации на участках внутризеренного оплавления. Это приводит к ухудшению термоэлектрических свойств и непригодности таких сплавов к использованию в термоэлектрических устройствах.

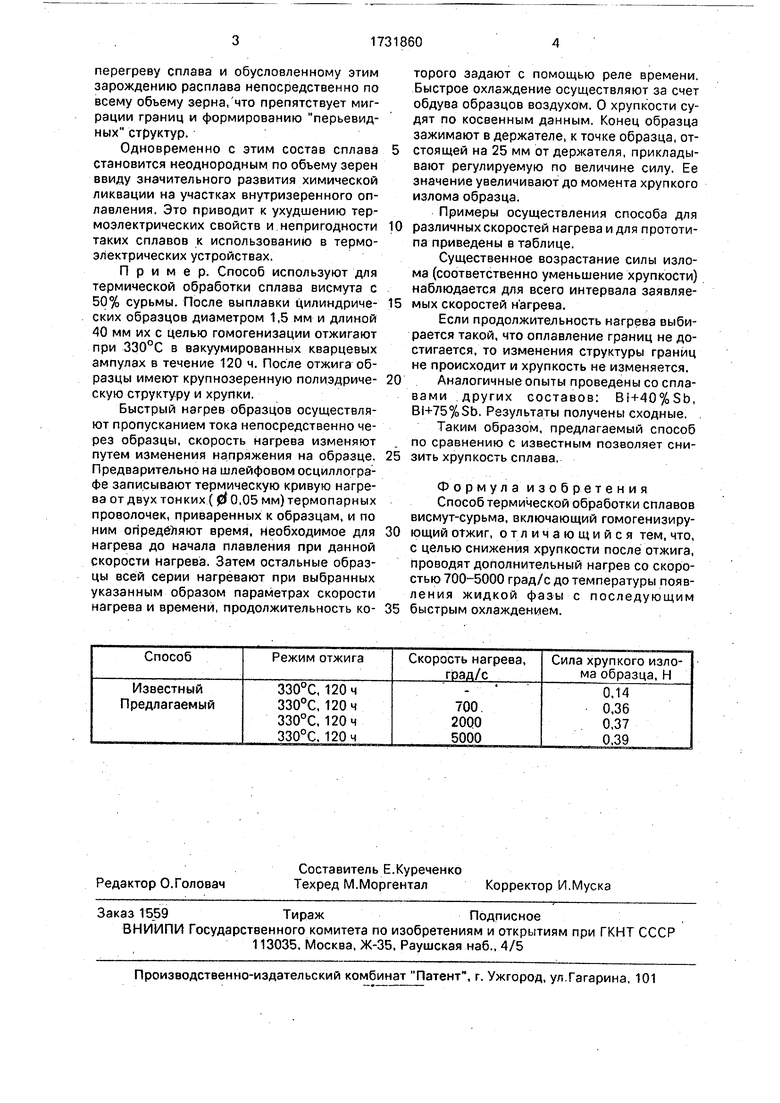

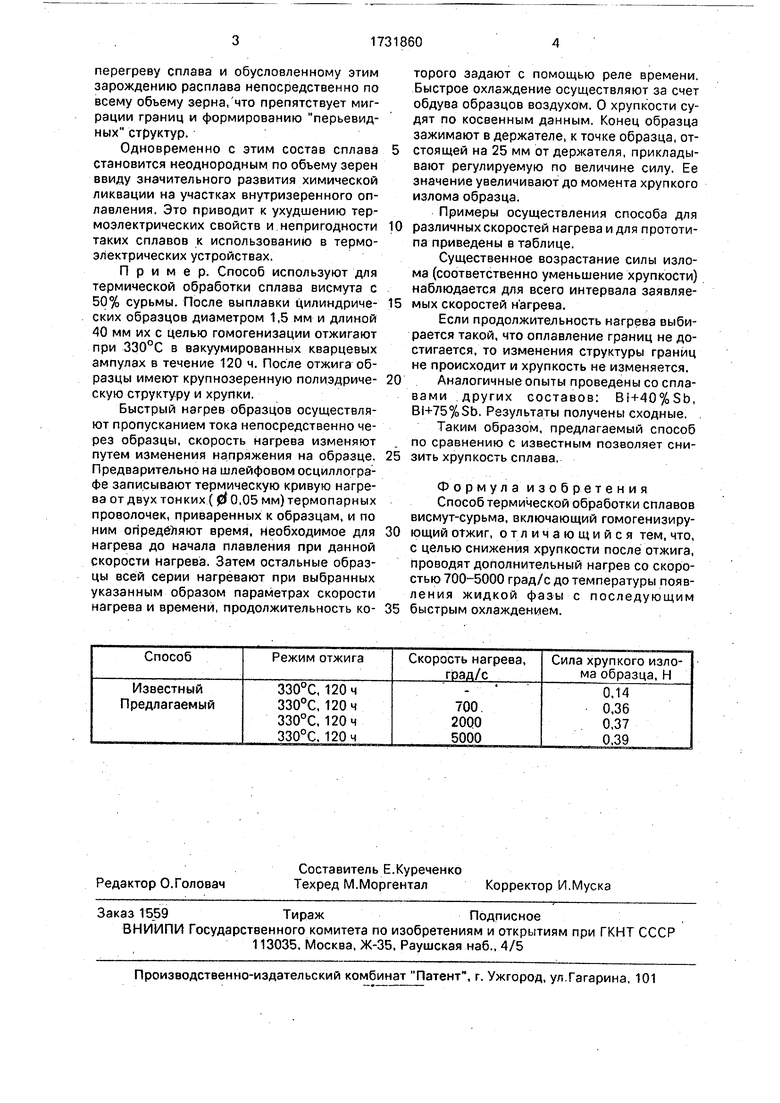

Пример. Способ используют для термической обработки сплава висмута с 50% сурьмы. После выплавки цилиндриче- ских образцов диаметром 1,5 мм и длиной 40 мм их с целью гомогенизации отжигают при 330°С в вакуумированных кварцевых ампулах в течение 120 ч. После отжига образцы имеют крупнозеренную полиэдриче- скую структуру и хрупки.

Быстрый нагрев образцов осуществляют пропусканием тока непосредственно через образцы, скорость нагрева изменяют путем изменения напряжения на образце. Предварительно на шлейфовом осциллографе записывают термическую кривую нагрева от двух тонких ( 0 0,05 мм) термопарных проволочек, приваренных к образцам, и по ним определяют время, необходимое для нагрева до начала плавления при данной скорости нагрева. Затем остальные образцы всей серии нагревают при выбранных указанным образом параметрах скорости нагрева и времени, продолжительность ко-

торого задают с помощью реле времени. Быстрое охлаждение осуществляют за счет обдува образцов воздухом. О хрупкости судят по косвенным данным. Конец образца зажимают в держателе, к точке образца, отстоящей на 25 мм от держателя, прикладывают регулируемую по величине силу. Ее значение увеличивают до момента хрупкого излома образца.

Примеры осуществления способа для различных скоростей нагрева и для прототипа приведены в таблице.

Существенное возрастание силы излома (соответственно уменьшение хрупкости) наблюдается для всего интервала заявляемых скоростей нагрева.

Если продолжительность нагрева выбирается такой, что оплавление границ не достигается, то изменения структуры границ не происходит и хрупкость не изменяется.

Аналогичные опыты проведены со спла- вами других составов: Bi+40%Sb, Bi+75%Sb. Результаты получены сходные.

Таким образом, предлагаемый способ по сравнению с известным позволяет снизить хрупкость сплава,

Формула изобретения Способ термической обработки сплавов висмут-сурьма, включающий гомогенизирующий отжиг, отличающийся тем, что, с целью снижения хрупкости после отжига, проводят дополнительный нагрев со скоростью 700-5000 град/с до температуры появления жидкой фазы с последующим быстрым охлаждением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТЕЛЛУРИДОВ ВИСМУТА И СУРЬМЫ | 2014 |

|

RU2579389C2 |

| Способ получения термоэлектрического материала для термоэлектрических генераторных устройств на основе теллурида свинца | 2016 |

|

RU2642890C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СПЛАВА НА ОСНОВЕ МОНОАЛЮМИНИДА НИКЕЛЯ С ВЫСОКОТЕМПЕРАТУРНЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2005 |

|

RU2296178C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2014 |

|

RU2567972C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2528280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ХАЛЬКОГЕНИДОВ СУРЬМЫ И/ИЛИ ВИСМУТА | 1989 |

|

SU1651594A1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2459885C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ФАЗОВОЙ ПАМЯТИ | 2015 |

|

RU2610058C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ ГЕНЕРАТОРНЫХ УСТРОЙСТВ | 2012 |

|

RU2518353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2256722C1 |

Использование: при изготовлении полупроводниковых материалов для термоэлектрических устройств. Сущность изобретения: способ включает гомогенизирующий отжиг и последующий дополнительный нагрев со скоростью 700-5000 град/с до температуры появления жидкой фазы с быстрым охлаждением. 1 табл.

| Новиков И.И,, Захаров М.В | |||

| Термическая обработка металлов и сплавов | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1992-05-07—Публикация

1989-10-30—Подача