Изобретение относится к машиностроению, а именно к контролю конических колес.

Известно устройство для контроля зубчатых колес, содержащее зубчатый индуктивный угломерный узел, состоящий из статора и ротора, на котором закрепляется контролируемое изделие, привод ротора и узел доворота статора, снабженного микрометрическим винтовым приводом, связанное с датчиком импульсов и счетчиком поступающих от датчика импульсов.

Однако с помощью известного устройства невозможно определить погрешность профиля зубьев.

Наиболее близким к изобретению является приспособление для контроля конических колес, содержащее стойку, на которой установлены шпиндель, который смонтирован на подвижной каретке, электродвигатель и редуктор, через которые сообщается вращение шпинделю.

Функциональные возможности известного приспособления ограничены тем, что невозможно осуществить контроль конических колес прецессионных передач, а также обеспечивается контроль ограниченного числа параметров.

Цель изобретения - расширение функциональных возможностей путем обеспечения возможности контроля профиля зубьев, погрешности угла конического аксоида и погрешности шага и расширения номенклатуры контролируемых колес за счет обеспечения возможности контроля конических колес прецессионных передач.

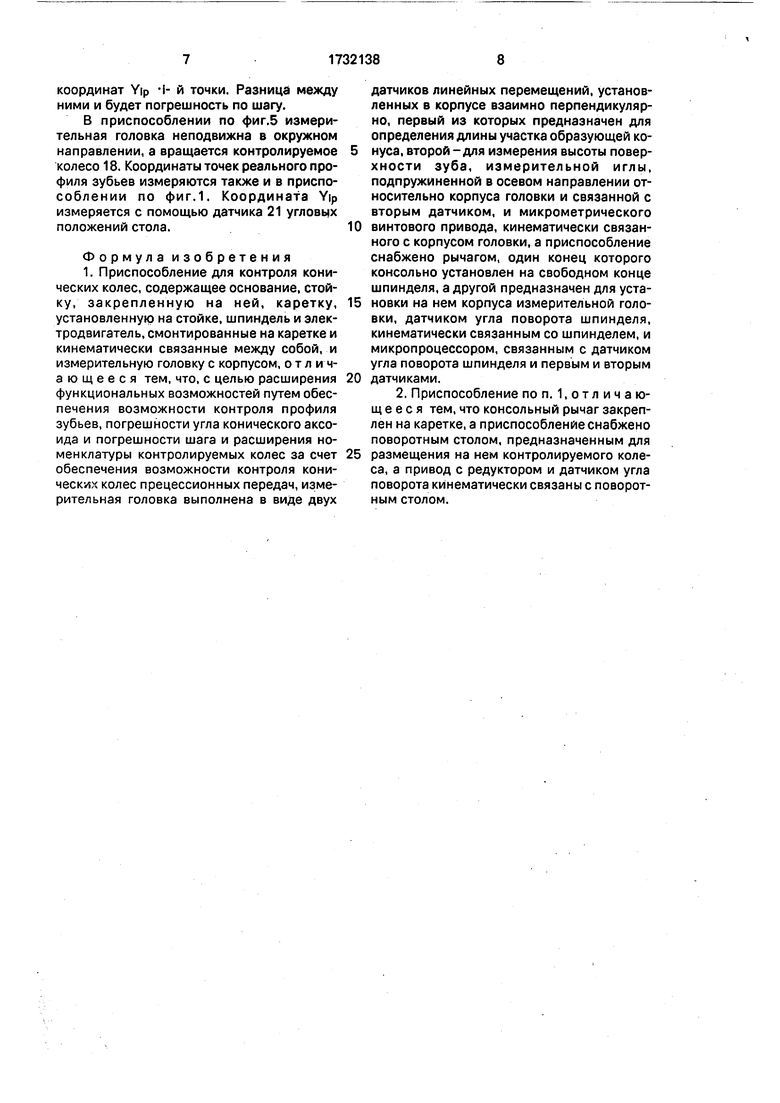

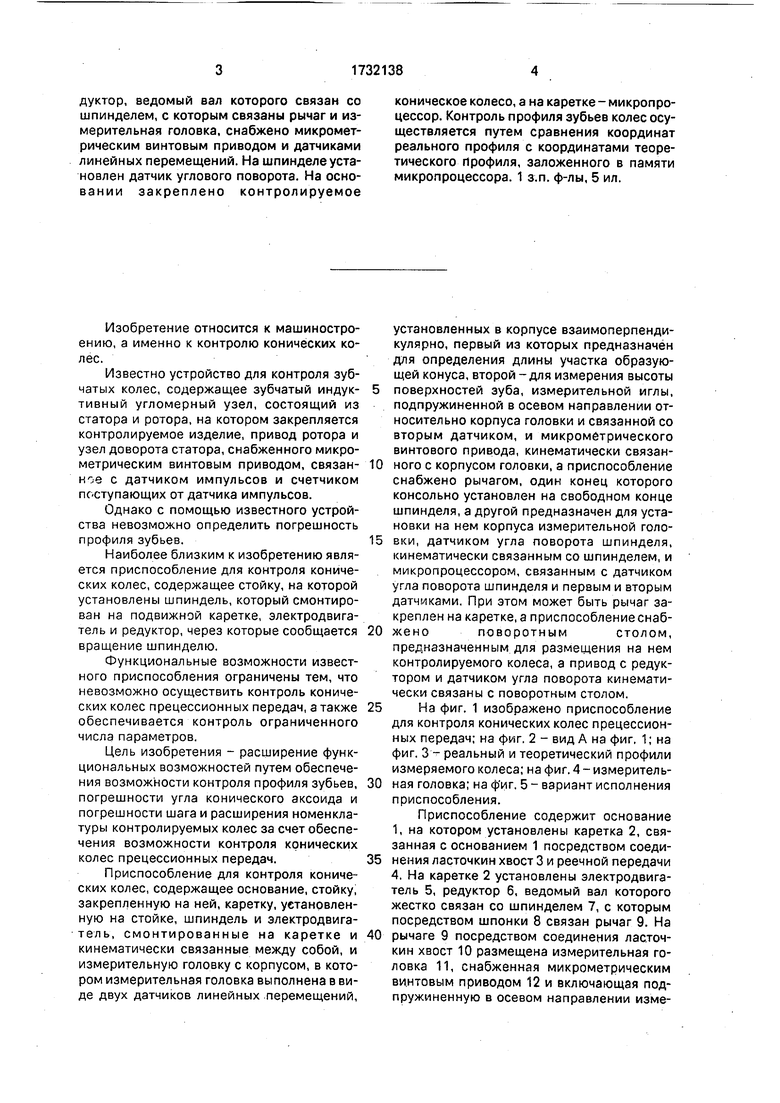

Приспособление для контроля конических колес, содержащее основание, стойку, закрепленную на ней, каретку, установленную на стойке, шпиндель и электродвигатель, смонтированные на каретке и кинематически связанные между собой, и измерительную головку с корпусом, в котором измерительная головка выполнена в виде двух датчиков линейных перемещений,

установленных в корпусе взаимоперпендикулярно, первый из которых предназначен для определения длины участка образующей конуса, второй -для измерения высоты

поверхностей зуба, измерительной иглы, подпружиненной в осевом направлении относительно корпуса головки и связанной со вторым датчиком, и микрометрического винтового привода, кинематически связан0 ного с корпусом головки, а приспособление снабжено рычагом, один конец которого консольно установлен на свободном конце шпинделя, а другой предназначен для установки на нем корпуса измерительной голо5 вки, датчиком угла поворота шпинделя, кинематически связанным со шпинделем, и микропроцессором, связанным с датчиком угла поворота шпинделя и первым и вторым датчиками. При этом может быть рычаг закреплен на каретке, а приспособление снаб0 женоповоротнымстолом,

предназначенным для размещения на нем контролируемого колеса, а привод с редуктором и датчиком угла поворота кинематически связаны с поворотным столом.

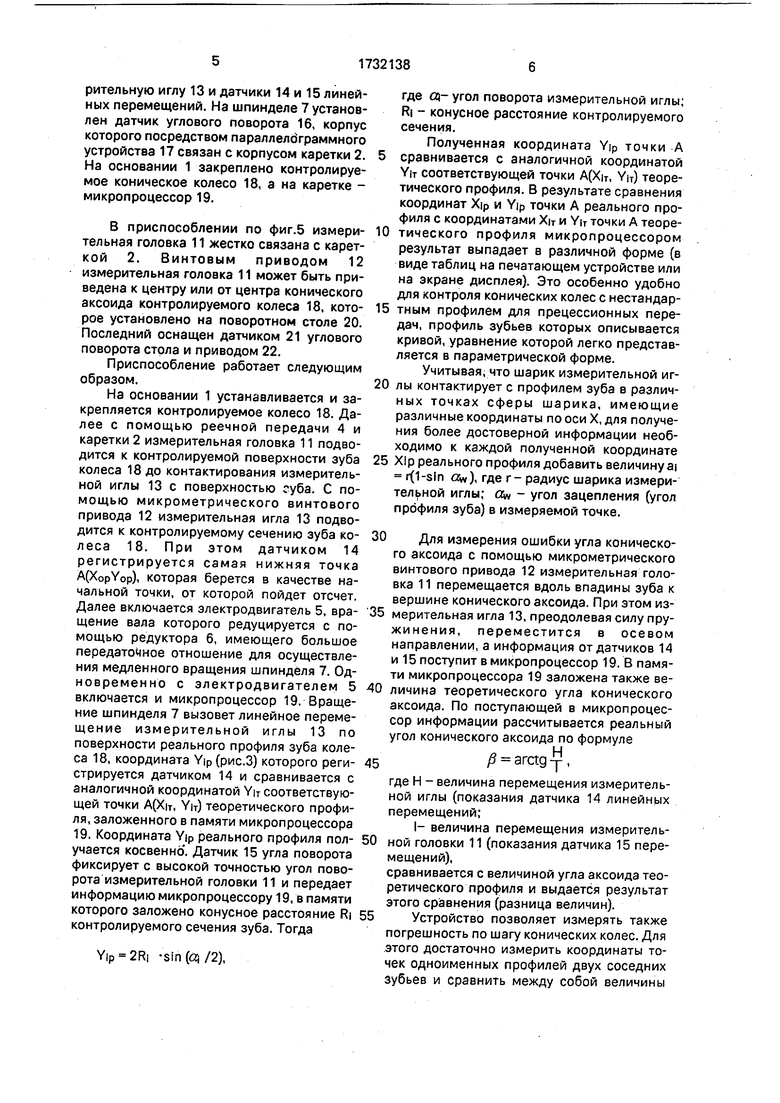

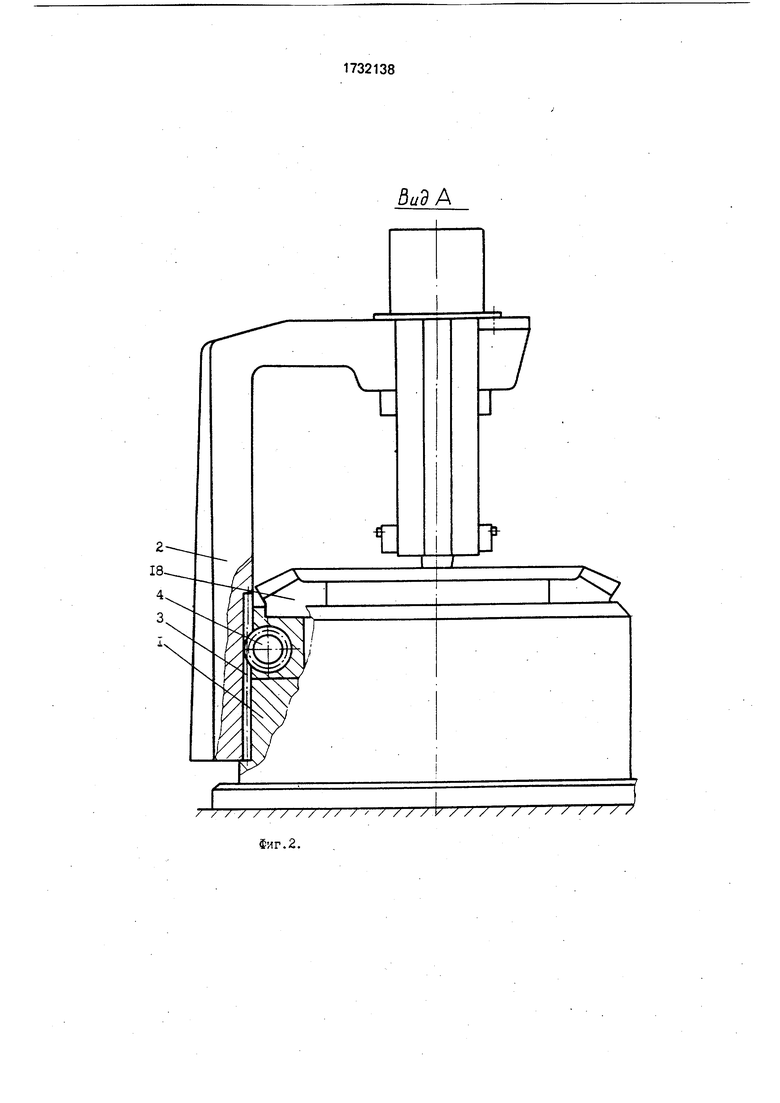

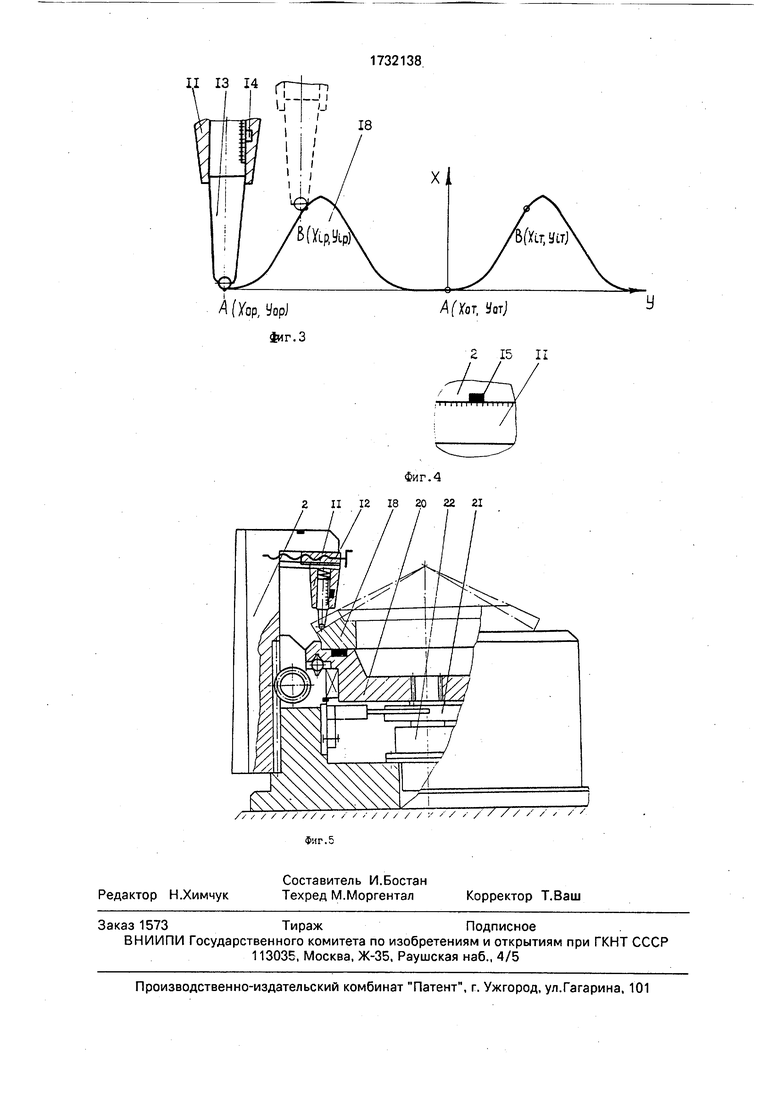

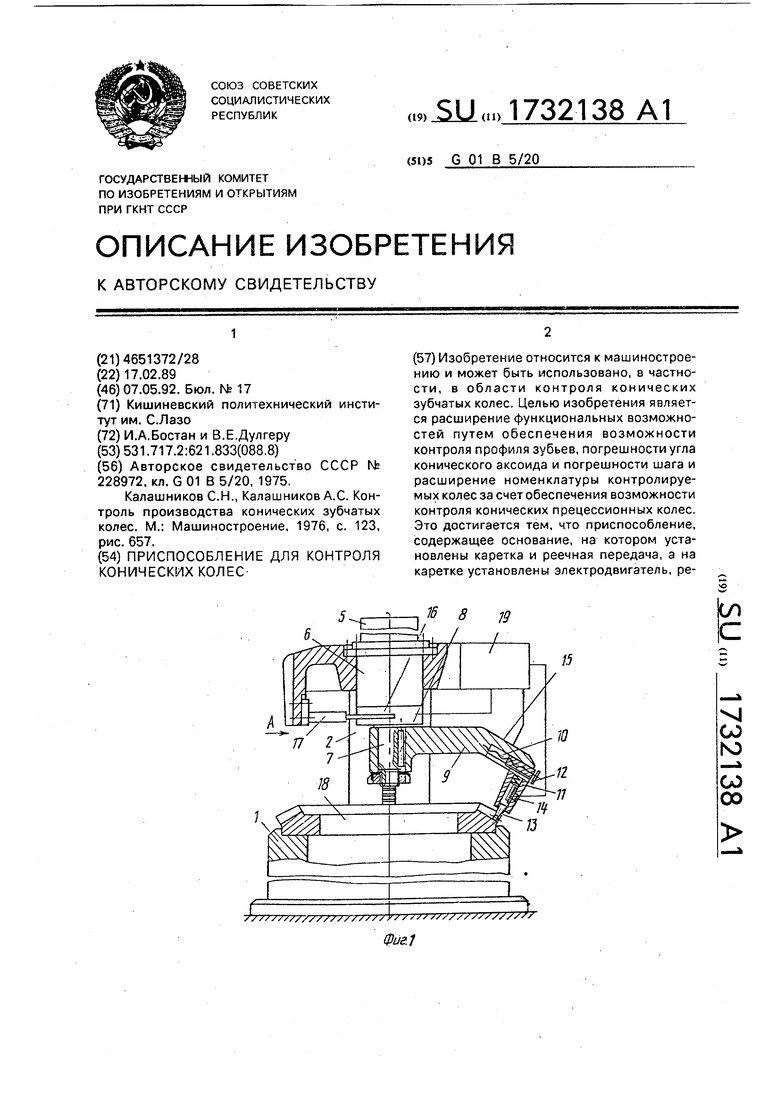

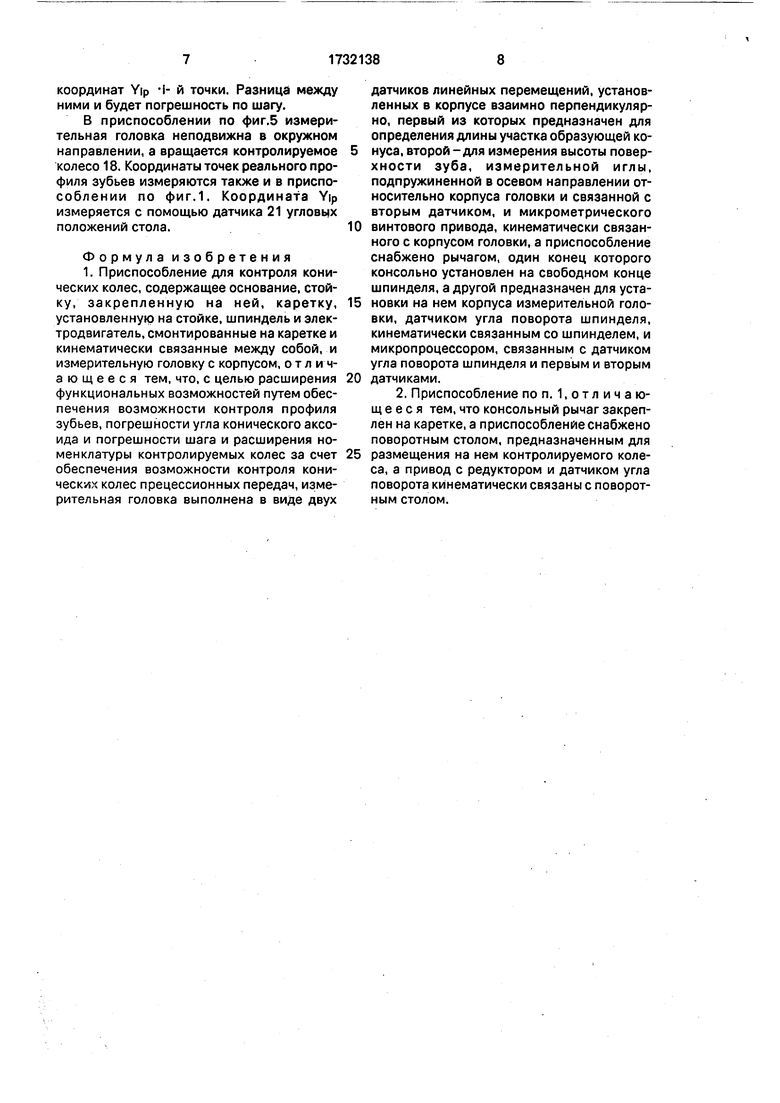

5 На фиг. 1 изображено приспособление для контроля конических колес прецессионных передач; на фиг. 2 - вид А на фиг, 1; на фиг. 3 - реальный и теоретический профили измеряемого колеса; на фиг. 4 - измеритель0 ная головка; на фиг. 5 - вариант исполнения приспособления.

Приспособление содержит основание 1, на котором установлены каретка 2, связанная с основанием 1 посредством соеди5 нения ласточкин хвост 3 и реечной передачи 4. На каретке 2 установлены электродвигатель 5, редуктор 6, ведомый вал которого жестко связан со шпинделем 7, с которым посредством шпонки 8 связан рычаг 9. На

0 рычаге 9 посредством соединения ласточкин хвост 10 размещена измерительная головка 11, снабженная микрометрическим винтовым приводом 12 и включающая подпружиненную в осевом направлении измерительную иглу 13 и датчики 14 и 15 линейных перемещений. На шпинделе 7 установлен датчик углового поворота 16, корпус которого посредством параллелограммного устройства 17 связан с корпусом каретки 2. На основании 1 закреплено контролируемое коническое колесо 18, а на каретке - микропроцессор 19.

В приспособлении по фиг.5 измерительная головка 11 жестко связана с кареткой 2. Винтовым приводом 12 измерительная головка 11 может быть приведена к центру или от центра конического аксоида контролируемого колеса 18, которое установлено на поворотном столе 20. Последний оснащен датчиком 21 углового поворота стола и приводом 22.

Приспособление работает следующим образом.

На основании 1 устанавливается и закрепляется контролируемое колесо 18. Далее с помощью реечной передачи 4 и каретки 2 измерительная головка 11 подводится к контролируемой поверхности зуба колеса 18 до контактирования измерительной иглы 13 с поверхностью губа. С помощью микрометрического винтового привода 12 измерительная игла 13 подводится к контролируемому сечению зуба колеса 18. При этом датчиком 14 регистрируется самая нижняя точка A(X0pYop), которая берется в качестве начальной точки, от которой пойдет отсчет. Далее включается электродвигатель 5, вращение вала которого редуцируется с помощью редуктора 6, имеющего большое передаточное отношение для осуществления медленного вращения шпинделя 7. Од- новременно с электродвигателем 5 включается и микропроцессор 19. Вращение шпинделя 7 вызовет линейное перемещение измерительной иглы 13 по поверхности реального профиля зуба колеса 18, координата YJP (рис.3) которого регистрируется датчиком 14 и сравнивается с аналогичной координатой YIT соответствующей точки А(Х|Т, YIT) теоретического профиля, заложенного в памяти микропроцессора 19. Координата YIP реального профиля получается косвенно. Датчик 15 угла поворота фиксирует с высокой точностью угол поворота измерительной головки 11 и передает информацию микропроцессору 19, в памяти которого заложено конусное расстояние RI контролируемого сечения зуба. Тогда

Yip 2Ri -sin(aj/2),

где «-угол поворота измерительной иглы; RI - конусное расстояние контролируемого сечения.

Полученная координата YIP точки А

сравнивается с аналогичной координатой YIT соответствующей точки А(Х|Т, Y|T) теоретического профиля. В результате сравнения координат Xip и YIP точки А реального профиля с координатами Х|Т и YJT точки А теоретического профиля микропроцессором результат выпадает в различной форме (в виде таблиц на печатающем устройстве или на экране дисплея). Это особенно удобно для контроля конических колес с нестандартным профилем для прецессионных передач, профиль зубьев которых описывается кривой, уравнение которой легко представляется в параметрической форме.

Учитывая, что шарик измерительной иглы контактирует с профилем зуба в различных точках сферы шарика, имеющие различные координаты по оси X, для получения более достоверной информации необходимо к каждой полученной координате

Xip реального профиля добавить величину ai r(1-sin QW), где г- радиус шарика измерительной иглы; Он - угол зацепления (угол профиля зуба) в измеряемой точке.

Для измерения ошибки угла конического аксоида с помощью микрометрического винтового привода 12 измерительная головка 11 перемещается вдоль впадины зуба к вершине конического аксоида. При этом измерительная игла 13, преодолевая силу пру- жинения, переместится в осевом направлении, а информация отдатчиков 14 и 15 поступит в микропроцессор 19. В памяти микропроцессора 19 заложена также величина теоретического угла конического аксоида. По поступающей в микропроцессор информации рассчитывается реальный угол конического аксоида по формуле

Ј arctg-,

где Н - величина перемещения измерительной иглы (показания датчика 14 линейных перемещений;

I- величина перемещения измерительной головки 11 (показания датчика 15 перемещений),

сравнивается с величиной угла аксоида теоретического профиля и выдается результат этого сравнения (разница величин).

Устройство позволяет измерять также погрешность по шагу конических колес. Для этого достаточно измерить координаты точек одноименных профилей двух соседних зубьев и сравнить между собой величины

координат Yip Ч- и точки. Разница между ними и будет погрешность по шагу.

В приспособлении по фиг.5 измерительная головка неподвижна в окружном направлении, а вращается контролируемое колесо 18. Координаты точек реального профиля зубьев измеряются также и в приспособлении по фиг.1. Координата Yip измеряется с помощью датчика 21 угловых положений стола.

Формула изобретения 1. Приспособление для контроля конических колес, содержащее основание, стойку, закрепленную на ней, каретку, установленную на стойке, шпиндель и электродвигатель, смонтированные на каретке и кинематически связанные между собой, и измерительную головку с корпусом, отличающееся тем, что, с целью расширения функциональных возможностей путем обеспечения возможности контроля профиля зубьев, погрешности угла конического аксо- ида и погрешности шага и расширения номенклатуры контролируемых колес за счет обеспечения возможности контроля конических колес прецессионных передач, измерительная головка выполнена в виде двух

датчиков линейных перемещений, установленных в корпусе взаимно перпендикулярно, первый из которых предназначен для определения длины участка образующей конуса, второй-для измерения высоты поверхности зуба, измерительной иглы, подпружиненной в осевом направлении относительно корпуса головки и связанной с вторым датчиком, и микрометрического винтового привода, кинематически связанного с корпусом головки, а приспособление снабжено рычагом, один конец которого консольно установлен на свободном конце шпинделя, а другой предназначен для установки на нем корпуса измерительной головки, датчиком угла поворота шпинделя, кинематически связанным со шпинделем, и микропроцессором, связанным с датчиком угла поворота шпинделя и первым и вторым датчиками.

2. Приспособление по п. 1, о т л и ч а ю- щ е е с я тем, что консольный рычаг закреплен на каретке, а приспособление снабжено поворотным столом, предназначенным для размещения на нем контролируемого колеса, а привод с редуктором и датчиком угла поворота кинематически связаны с поворотным столом.

Bad A

| название | год | авторы | номер документа |

|---|---|---|---|

| СФЕРОМЕТР УНИВЕРСАЛЬНЫЙ МОТОРИКИНА Г.П. | 2001 |

|

RU2198378C2 |

| Устройство для контроля погрешностей профиля зуба конических колес | 1975 |

|

SU579533A1 |

| Прибор для контроля прерывной кинематической погрешности зубчатых колес | 1987 |

|

SU1402796A2 |

| Прибор для контроля прерывной кинематической погрешности зубчатых колес | 1984 |

|

SU1232927A1 |

| Способ контроля профиля зубьев зубчатого колеса и устройство для его осуществления | 1980 |

|

SU1025340A3 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СФЕРОВИНТОВЫХ КОНИЧЕСКИХ ЗУБЧАТЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2309028C2 |

| Устройство для контроля продольной линии зубьев колеса | 1984 |

|

SU1237896A1 |

| ГАЙКОВЕРТ | 2011 |

|

RU2473417C1 |

| Устройство для контроля кинематической погрешности зубчатых колес | 1976 |

|

SU729435A1 |

| Устройство для контроля профиля зуба | 1988 |

|

SU1627812A1 |

Изобретение относится к машиностроению и может быть использовано, в частности, в области контроля конических зубчатых колес. Целью изобретения является расширение функциональных возможностей путем обеспечения возможности контроля профиля зубьев, погрешности угла конического аксоида и погрешности шага и расширение номенклатуры контролируемых колес за счет обеспечения возможности контроля конических прецессионных колес. Это достигается тем, что приспособление, содержащее основание, на котором установлены каретка и реечная передача, а на каретке установлены электродвигатель, ре

/ // / / / / / / / / / / / / У / / //////////

Фиг.2.

J

Л

II 13 14

Л (top, yopJ

4иг.З

/,

/ЯШ Wd

X,.

Л(, Уст

2 15 II

| Авторское свидетельство СССР № 228972.кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Калашников С.Н., Калашников А.С | |||

| Контроль производства конических зубчатых колес | |||

| М.: Машиностроение, 1976, с | |||

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

| Конденсатор | 1923 |

|

SU657A1 |

Авторы

Даты

1992-05-07—Публикация

1989-02-17—Подача