Изобретение относится к пищевой промышленности, в частности к способам контроля за операциями тепловой обработки продукта в пастеризаторах и автоклавах.

В таких аппаратах основной контролируемой величиной является степень стерильности конечного продукта, которая должна удовлетворять заданным требованиям. Если остаточная зараженность продукта микрофлорой выше допустимого значения, продукт считается нестерильным, а процесс стерилизации - не отвечающим требованиям технологии.

В стерилизаторах разрушение микрофлоры осуществляется путем термического воздействия на продукт. Степень гибели микроорганизмов оценивается по показателю летальности

т-То

tF / 10dr.(1)

о

где Т - температура продукта в процессе пастеризации, °С;

То, z - постоянные величины, характеризующие термоустойчивость микрофлоры,

Of

JC;

тп - длительность процесса обработки, мин;

F - показатель летальности, уел мин.

Процесс стерилизации считается соответствующим требованиям технологии, если выполняется условие

Рфакт Рзд(2)

Таким образом, контроль за процессом стерилизации сводится к определению поviсо

1ЧЭ

ю о

казателя летальности по формуле (1) и проверке выполнения условия (2).

Для определения показателя летальности необходимо знать закон изменения температуры продукта во времени при его обработке. Так как продукт обрабатывается в укупоренных банках, то разработаны различные способы определения этой температуры.

Известен способ, предусматривающий расчет температуры продукта. При этом ввиду неравномерности температурного поля по объему продукта, рассчитывают температуру наименее прогреваемой точки, так называемой-холодной.

Недостаток этого способа состоит в низкой точности расчета, которая обусловлена большим количеством принимаемых допущений и упрощений ввиду сложности процесса. В частности, обычно допускается, что теплообмен в банке осуществляется только теплопроводностью, граничные условия неизменны, параметры продукта (его состав, начальная температура, степень заполнения)постоянны, влиянием тары пренебрегают. В уравнениях теплопроводности коэффициент температуропроводности является величиной постоянной, соответствующей справочным данным. В реальных условиях все эти пара- метры изменяются.

Наиболее близким к предлагаемому является способ, по которому температуру продукта определяют экспериментально путем измерения температуры холодной точки с помощью датчика, помещаемого в эту точку.

Погрешность контроля в этом случае связана с отсутствием точной информации о положении холодной точки для различных видов продуктов, тары, способов нагрева. Кроме того, в процессе нагрева при конвекции возможно смещение наименее нагретых слоев продукта, т.е. смещение холодной точки, а также смещение датчика темпера- туры, закрепленного на крышке банки при термической деформации крышки. Характер погрешностей всегда такой, что измеренные значения всегда выше температуры холодной точки, т.е. в процессе контроля получаем завышенные значения температуры продукта, В этом случае, даже если рассчитанное значение показателя летальности удовлетворяет условию (2), его истинное (фактическое) значение всегда меньше и может не соответствовать этому условию.

Целью изобретения является повышение точности контроля режима стерилизации.

Указанная цель достигается тем, что в способе, предусматривающем измерение в каждый момент времени температуры стерилизуемого в таре продукта в точке наихудшей прогреваемости для данного его вида в данном виде тары, установление закономерности изменения во времени температуры продукта, определение фактического значения показателя летальности и сравнения его с требуемой величиной этого показателя при фиксированных параметрах режима стерилизации, точку наихудшей прогреваемости определяют путем измерения температуры стерилизуемого продукта по всему объему тары, преимущественно вдоль центральной оси тары на различном расстоянии от дна последней, и устанавливают наименьшее ее значение в каждый момент времени соответствующим точке наихудшей прогреваемости.

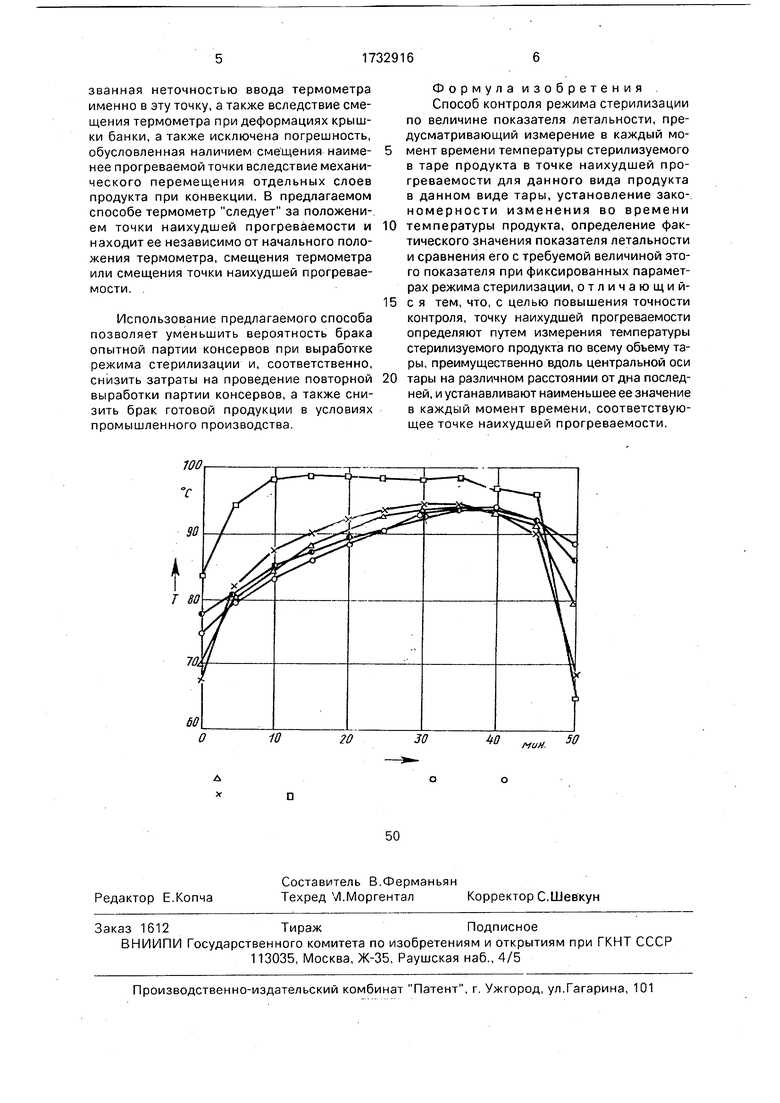

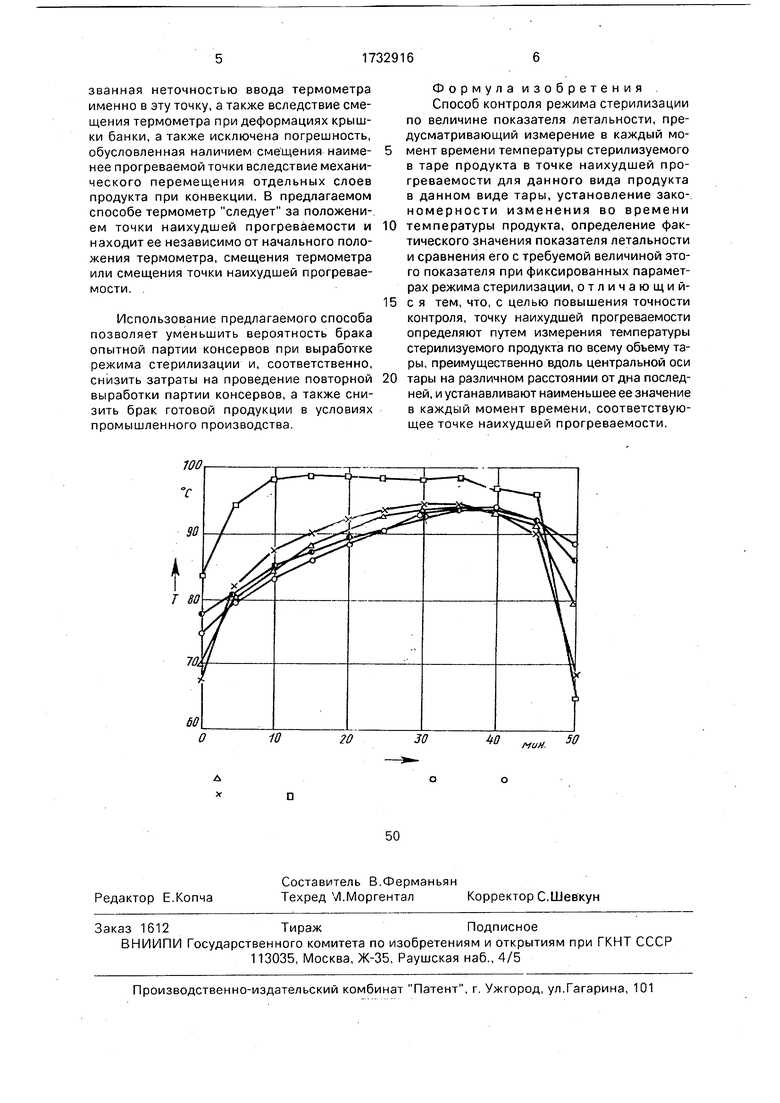

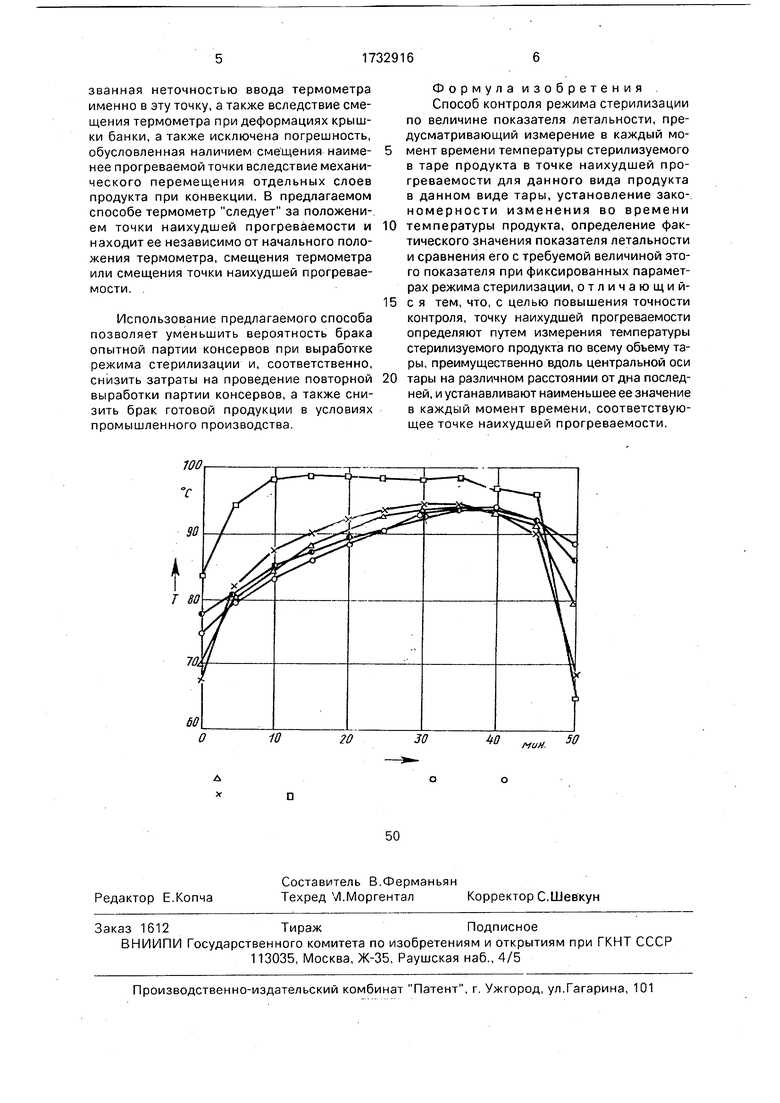

На чертеже приведены кривые изменения температуры продукта в различных точках по его объему в процессе стерилизации.

В качестве примера реализации способа рассмотрим стерилизацию яблочного пюре в пастеризаторе типа PF 10/16. В качестве измерителя температуры используют датчик, представляющий собой стержень, в котором располагаются 5 чувствительных элементов. В процессе измерения датчик вводят в тару с продуктом и располагают вертикально, при этом отдельные чувствительные элементы располагаются по оси банки на разной высоте.

Кривые изменения температур каждого чувствительного элемента представлены на чертеже. Из анализа этих кривых видно, что в разные моменты времени наименьшую температуру имеют различные чувствительные элементы, т.е. наблюдается смещение наименее прогреваемой точки. Количественная оценка степени повышения точности контроля зависит от базы сравнения. Если, например, в прототипе использовали термометр, расположенный на высоте 15 мм, то погрешность контроля температуры составляет 7°С в начале процесса, 15- 20°С - в конце процесса и нулевая - в середине. Если использовали термометр, расположенный на высоте 50 мм, то эта погрешность составляет в средней части процесса 4-6°С. Показатель летальности в этом случае отличается на 10-15%.

В предлагаемом способе исключена погрешность, вызванная неточностью определения погашения наименее прогреваемой точки для данного вида продукта, тары, способа нагрева, исключена погрешность, вызванная неточностью ввода термометра именно в эту точку, а также вследствие смещения термометра при деформациях крышки банки, а также исключена погрешность, обусловленная наличием смещения наименее прогреваемой точки вследствие механического перемещения отдельных слоев продукта при конвекции. В предлагаемом способе термометр следует за положением точки наихудшей прогреваемости и находит ее независимо от начального положения термометра, смещения термометра или смещения точки наихудшей прогреваемости.

Использование предлагаемого способа позволяет уменьшить вероятность брака опытной партии консервов при выработке режима стерилизации и, соответственно, снизить затраты на проведение повторной выработки партии консервов, а также снизить брак готовой продукции в условиях промышленного производства.

и

Формула изобретения Способ контроля режима стерилизации по величине показателя летальности, предусматривающий измерение в каждый мо5 мент времени температуры стерилизуемого в таре продукта в точке наихудшей прогреваемости для данного вида продукта в данном виде тары, установление закономерности изменения во времени

10 температуры продукта, определение фактического значения показателя летальности и сравнения его с требуемой величиной этого показателя при фиксированных параметрах режима стерилизации, отличающий15 с я тем, что, с целью повышения точности контроля, точку наихудшей прогреваемости определяют путем измерения температуры стерилизуемого продукта по всему объему тары, преимущественно вдоль центральной оси 20 тары на различном расстоянии от дна последней, и устанавливают наименьшее ее значение в каждый момент времени, соответствующее точке наихудшей прогреваемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом тепловой обработки консервов из гидробионтов | 2022 |

|

RU2789344C1 |

| СПОСОБ КОНТРОЛЯ РЕЖИМА СТЕРИЛИЗАЦИИ КОНСЕРВОВ | 2006 |

|

RU2320237C1 |

| СПОСОБ КОНТРОЛЯ РЕЖИМА СТЕРИЛИЗАЦИИ КОНСЕРВОВ | 2007 |

|

RU2331321C1 |

| СПОСОБ КОНТРОЛЯ РЕЖИМА СТЕРИЛИЗАЦИИ КОНСЕРВОВ | 1995 |

|

RU2090114C1 |

| СПОСОБ СТЕРИЛИЗАЦИИ СОКА СЛИВОВОГО С МЯКОТЬЮ И САХАРОМ В МЕТАЛЛИЧЕСКОЙ ТАРЕ № 13 | 2010 |

|

RU2449605C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СТЕРИЛИЗАЦИИ КОНСЕРВОВ, ОСНОВАННЫЙ НА F-ЭФФЕКТЕ | 2011 |

|

RU2471387C1 |

| СПОСОБ КОНСЕРВИРОВАНИЯ КОМПОТА ИЗ СЛИВ | 2006 |

|

RU2318390C2 |

| СПОСОБ КОНСЕРВИРОВАНИЯ КОМПОТА ИЗ АЙВЫ И ГРУШ В БАНКАХ СКО 1-82-500 | 2007 |

|

RU2340257C1 |

| СПОСОБ КОНСЕРВИРОВАНИЯ КОМПОТА ИЗ ЯБЛОК В БАНКАХ СКО 1-82-1000 | 2007 |

|

RU2340258C1 |

| СПОСОБ КОНСЕРВИРОВАНИЯ КОМПОТА ИЗ ЯБЛОК В БАНКАХ СКО 1-82-500 | 2007 |

|

RU2339267C1 |

Изобретение относится к пищевой промышленности, в частности к способам контроля за операциями тепловой обработки продуктов, подвергаемых стерилизации в пастеризаторах и автоклавах. Целью изобретения является повышение точности. При осуществлении стерилизации продукта, размещенного в таре, вдоль оси последней на разной высоте располагают отдельные чувствительные элементы датчика температуры. Фиксируют изменение температуры с определенным временным шагом. Устанавливают наименьшее ее значение в каждый момент времени, соответствующее точке наихудшей прогреваемости. Сравнение фактического значения показателя летальности с требуемым его значением осуществляют с учетом значения температуры в точке наихудшей прогреваемости. 1 ил. СО С

мин

50

| Рогачев В.И., Бабарин В.П | |||

| Стерилизация консервов в аппаратах непрерывного действия | |||

| Пищевая промышленность | |||

| М., 1978, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Флауменбаум Б.Л | |||

| Основы консервирования пищевых продуктов | |||

| М.: Агропромиз- дат, 1986,228-230. | |||

Авторы

Даты

1992-05-15—Публикация

1989-02-13—Подача