Изобретение относится к металлургии, в частности к прокатному производству, и может быть использовано при подготовке к работе валков профилегибочных станов.

Цель изобретения - повышение стойкости валков и расширение ассортимента обрабатываемых валков.

Валок профилегибочного стана из стали 9ХФ с конической поверхностью бочки закрепляют на планшайбе плазмотрона УПН- 303 и ориентируют так, чтобы образующая конуса бочки была параллельна траектории колебания головки плазмотрона. Возбуждают между водоохлаждаемым соплом и валком электрическую дугу длиной 24 мм и подают в головку плазмотрона газообразный азот с расходом 1, 18 м /ч. С помощью сопла формируют плазменную дугу диаметром 1,0 мм и сечением S 0,785 мм2. Ток дуги поддерживают равным 27,5 А, что соответствует плотности тока i 35 А/мм . При помощи управляемого мультивибратора плазменную дугу прерывают (гасят и зажигают) с частотой f 0,5 , осуществляя одновременно обработку валка, вращаемого вокруг его оси, и перемещая сопло и плазменную дугу вдоль образующей бочки конической формы. В результате такой

со со

со

ч|

работки на бочке формируют чередующиеся упрочненные и неупрочненные участки поверхности, имеющие развитый микрорельеф, высокую циклическую стойкость, нагрузочную способность, не склонную к разрушениям при эксплуатации. Стойкость валков за счет этого повышается до величины Q 22,3 тыс. т проката. Колебание плазменной дуги вдоль образующей бочки эквидистантно к ней обеспечивает сохранение оптимального расстояния от сопла до валка при любой форме бочки. В результате расширяется ассортимент обрабатываемых валков.

На рабочую поверхность бочки валка из стали 45 перед обработкой плазменной дугой с помощью распылителя наносят суспензию хрома в растворе камфарного спирта с концентрацией С 10% и фракцией твердых частиц d 10-15 мкм. Все остальные технологические операции проводят по описанному примеру. Нанесение суспензии хрома и последующая плазменная обработка в режиме циклического зажи- гания дуги с частотой f 0,5 при плотности тока i 35 А/мм2 обеспечивают упрочнение поверхности валка за счет как легирования хромом, так и собственно плазменного упрочнения. При этом стойкость валка из стали 45 приближается к стойкости валка из стали 9ХФ.

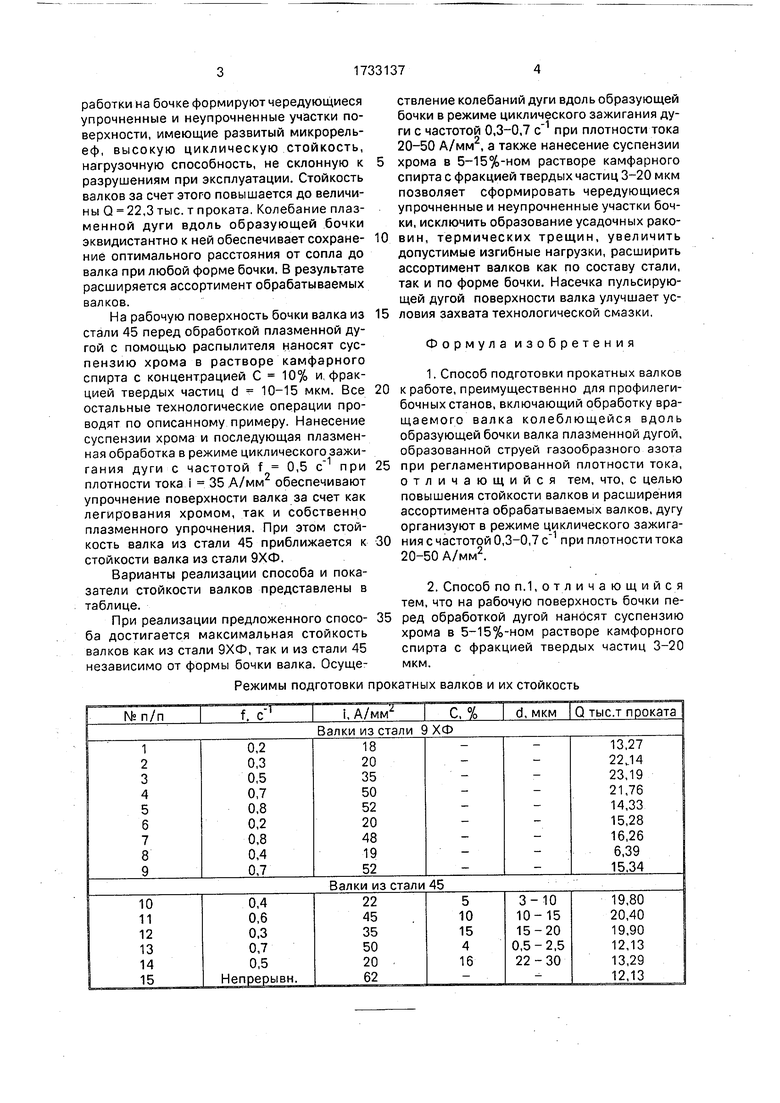

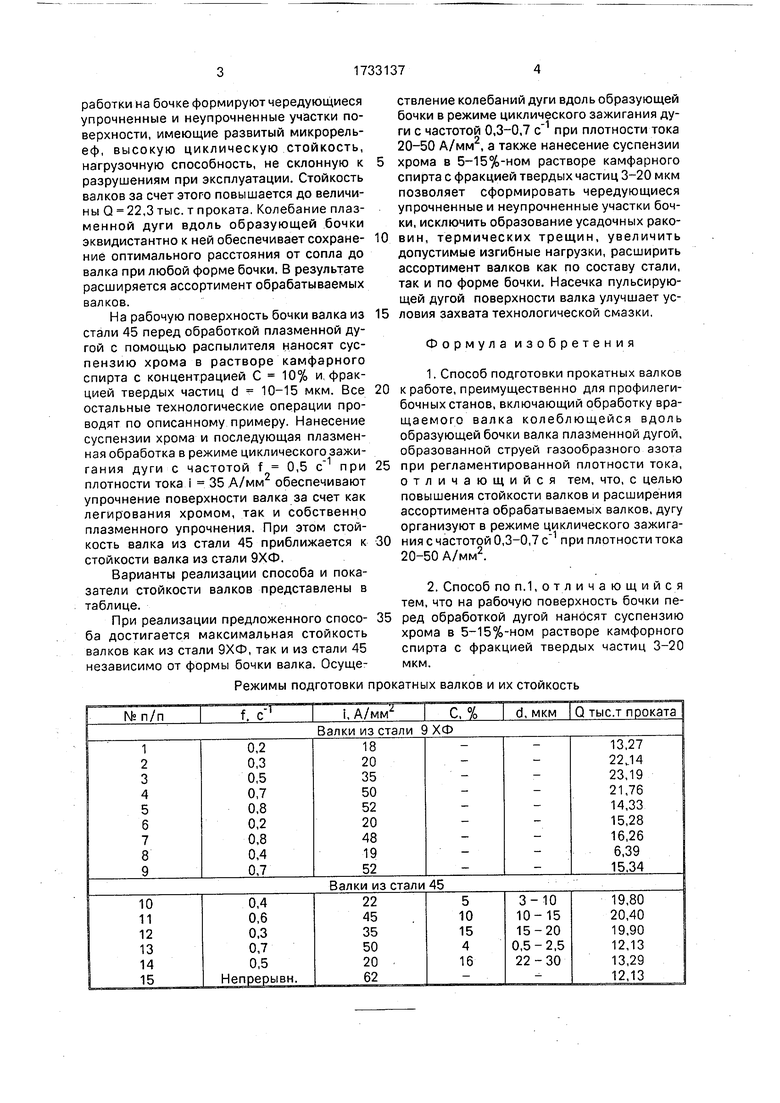

Варианты реализации способа и показатели стойкости валков представлены в таблице.

При реализации предложенного способа достигается максимальная стойкость валков как из стали 9ХФ, так и из стали 45 независимо от формы бочки валка. Осуществление колебаний дуги вдоль образующей бочки в режиме циклического зажигания дуги с частотой 0,3-0,7 при плотности тока 20-50 А/мм2, а также нанесение суспензии

хрома в 5-15%-ном растворе камфарного спирта с фракцией твердых частиц 3-20 мкм позволяет сформировать чередующиеся упрочненные и неупрочненные участки бочки, исключить образование усадочных раковин, термических трещин, увеличить допустимые изгибные нагрузки, расширить ассортимент валков как по составу стали, так и по форме бочки. Насечка пульсирующей дугой поверхности валка улучшает условия захвата технологической смазки.

Формула изобретения

1.Способ подготовки прокатных валков к работе, преимущественно для профилегибочных станов, включающий обработку вращаемого валка колеблющейся вдоль образующей бочки валка плазменной дугой, образованной струей газообразного азота

при регламентированной плотности тока, отличающийся тем, что, с целью повышения стойкости валков и расширения ассортимента обрабатываемых валков, дугу организуют в режиме циклического зажигания с частотой 0,3-0,7 при плотности тока 20-50 А/мм2.

2.Способ по п.1,отличающийся тем, что на рабочую поверхность бочки перед обработкой дугой наносят суспензию хрома в 5-15%-ном растворе камфорного спирта с фракцией твердых частиц 3-20 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки прокатных валков к работе | 1989 |

|

SU1634344A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОФИЛИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325449C2 |

| Способ подготовки прокатных валков к работе в течение эксплуатационной кампании | 1989 |

|

SU1678474A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2005 |

|

RU2298043C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНОГО ВАЛКА РЕЛЬСОБАЛОЧНОГО СТАНА | 2006 |

|

RU2339469C2 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНОГО ВАЛКА СОРТОПРОКАТНОГО СТАНА | 2002 |

|

RU2228958C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139156C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1994 |

|

RU2083342C1 |

| Способ восстановления опорных валков клетей прокатных станов | 1990 |

|

SU1804353A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВОК СТАНОВ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2327749C1 |

Изобретение относится к металлургии, в частности к прокатному производству, и может быть использовано при подготовке к работе валков профилегибочных станов. Цель изобретения - повышение стойкости валков и расширение ассортимента обрабатываемых валков. Способ включает обработку вращаемого валка колеблющейся вдоль образующей бочки валка плазменной дугой, образованной струей газообразного азота при регламентированной плотности тока. Дугу организуют в режиме циклического зажигания с частотой 0,3-0,7 при плотности тока 20-59 А/мм2. Возможен вариант осуществления способа, при котором на рабочую поверхность бочки валка перед обработкой дугой наносят суспензию хрома в 5-15%-ном растворе камфорного спирта с фракцией твердых частиц 3-20 мкм. Насечка пульсирующей дугой поверхности валка улучшает условия захвата технологической смазки. В результате такой обработки на рабочей поверхности валка формируются чередующиеся упрочненные и неупрочненные участки, в совокупности повышающие циклическую стойкость и нагрузочную способность валков. По сравнению с базовым объемом стойкость валкового комплекта повышается до 22,3 тыс. т проката. 1 з.п. ф-лы, 1 табл. со

Режимы подготовки прокатных валков и их стойкость

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ подготовки прокатных валков к работе | 1989 |

|

SU1634344A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-15—Публикация

1990-04-28—Подача