Изобретение относится к устройствам для правки стальных дисков, в том числе вырубаемых прессом или вырезаемых методом газовой резки, и может быть использовано в различных отраслях машиностроения.

Цель изобретения - повышение качества правки и снижение металлоемкости устройства.

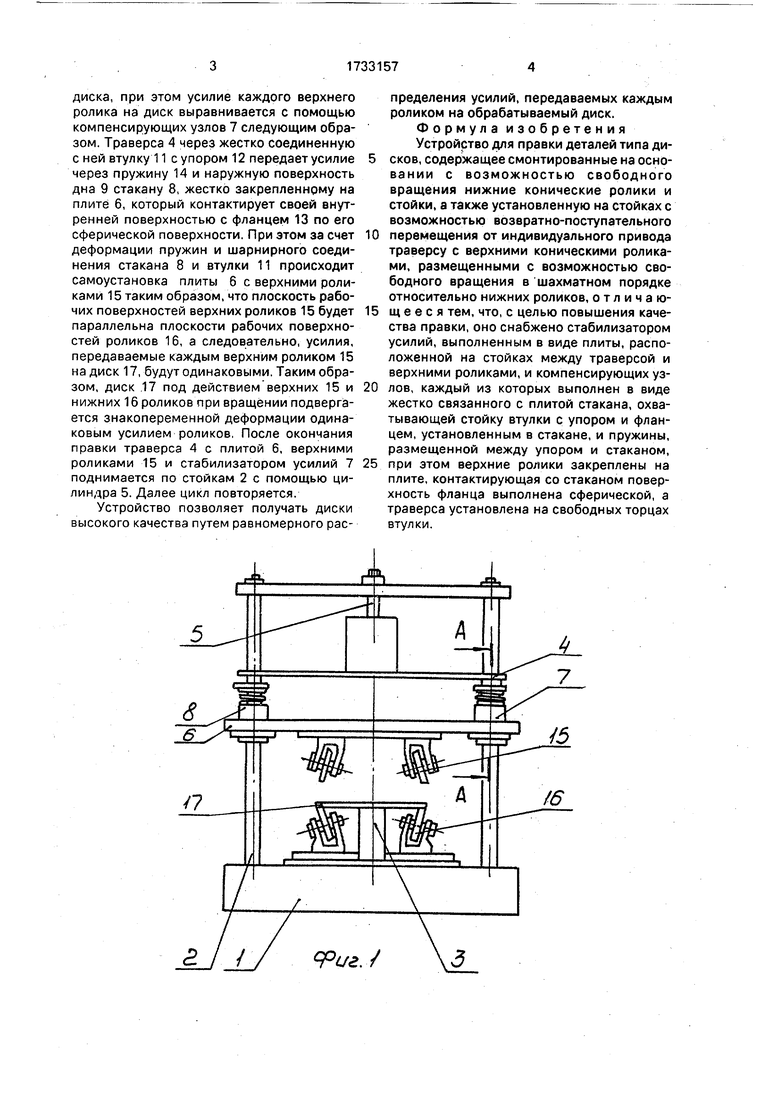

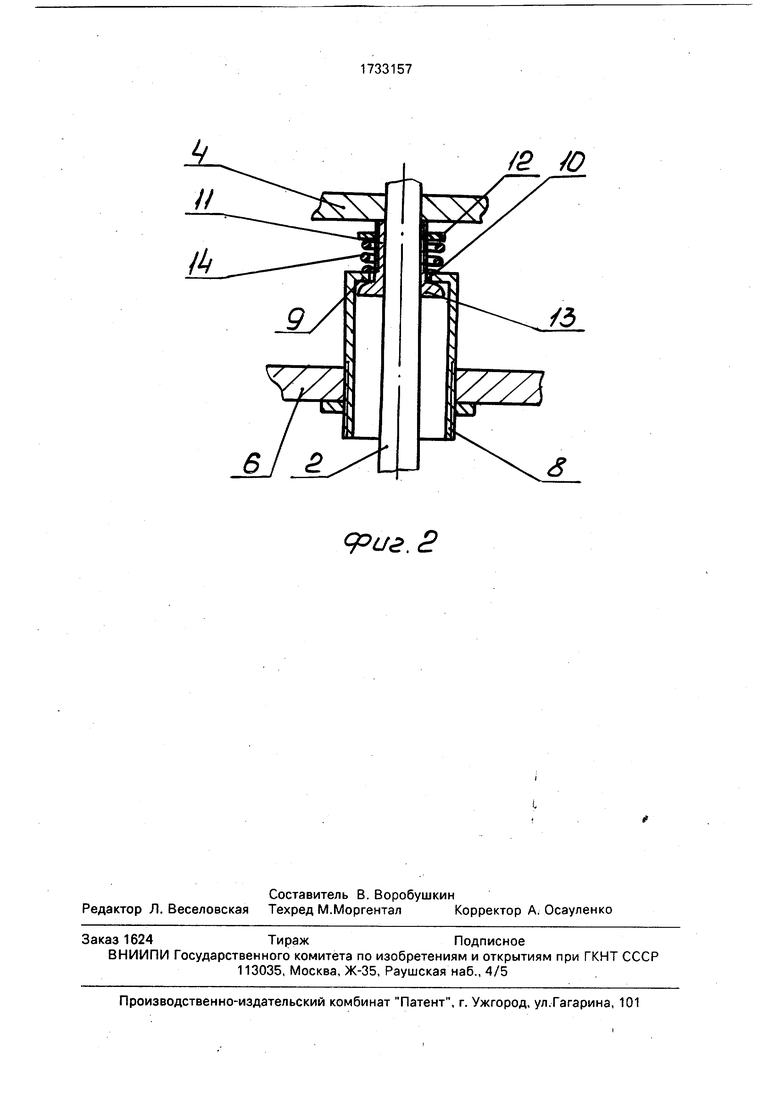

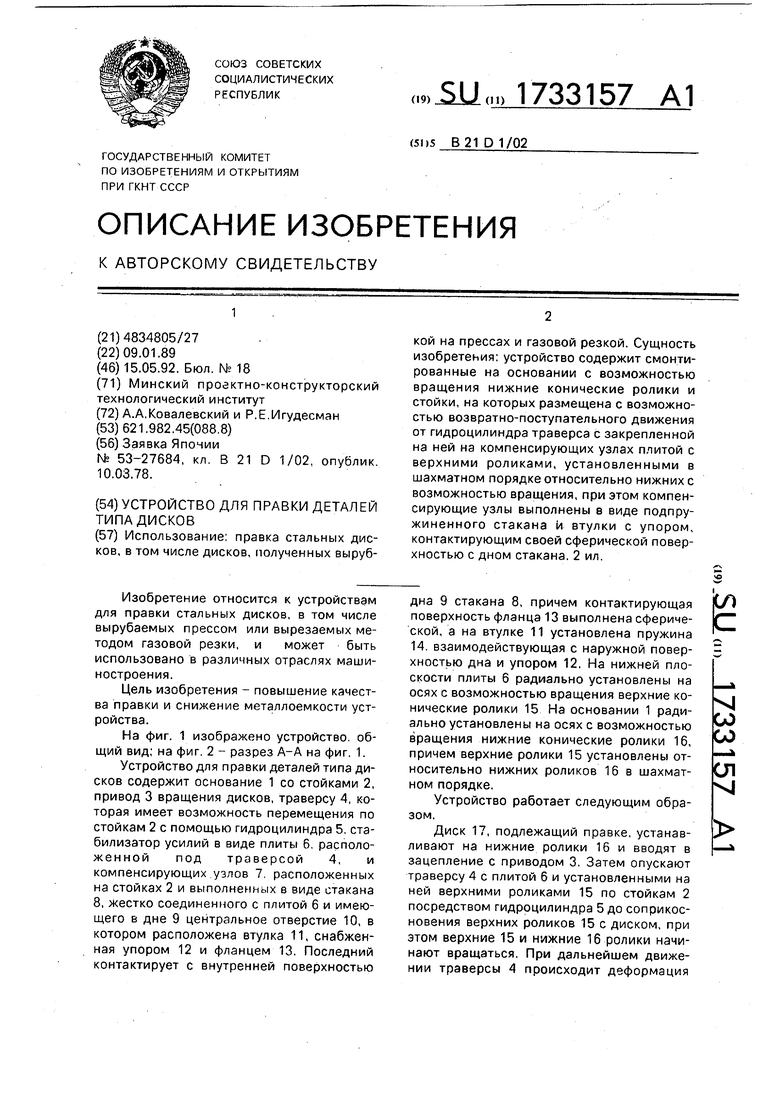

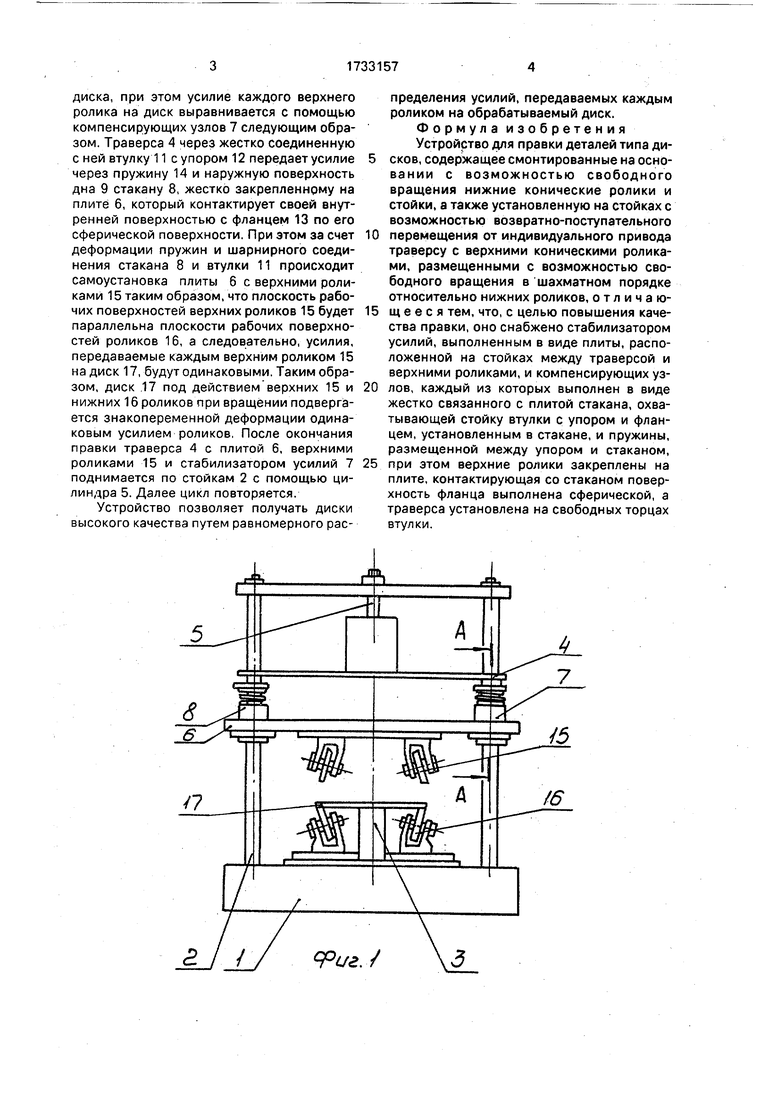

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для правки деталей типа дисков содержит основание 1 со стойками 2, привод 3 вращения дисков, траверсу 4, которая имеет возможность перемещения по стойкам 2 с помощью гидроцилиндра 5. стабилизатор усилий в виде плиты 6, расположенной под траверсой 4, и компенсирующих узлов 7. расположенных на стойках 2 и выполненных в виде стакана 8, жестко соединенного с плитой 6 и имеющего в дне 9 центральное отверстие 10, в котором расположена втулка 11, снабженная упором 12 и фланцем 13. Последний контактирует с внутренней поверхностью

дна 9 стакана 8, причем контактирующая поверхность фланца 13 выполнена сферической, а на втулке 11 установлена пружина 14. взаимодействующая с наружной поверхностью дна и упором 12. На нижней плоскости плиты 6 радиально установлены на осях с возможностью вращения верхние конические ролики 15 На основании 1 радиально установлены на осях с возможностью вращения нижние конические ролики 16, причем верхние ролики 15 установлены относительно нижних роликов 16 в шахматном порядке.

Устройство работает следующим образом.

Диск 17, подлежащий правке, устанавливают на нижние ролики 16 и вводят в зацепление с приводом 3. Затем опускают траверсу 4 с плитой 6 и установленными на ней верхними роликами 15 по стойкам 2 посредством гидроцилиндра 5 до соприкосновения верхних роликов 15 с диском, при этом верхние 15 и нижние 16 ролики начинают вращаться. При дальнейшем движении траверсы 4 происходит деформация

vj СО W

СЛ 4

диска, при этом усилие каждого верхнего ролика на диск выравнивается с помощью компенсирующих узлов 7 следующим образом. Траверса А через жестко соединенную с ней втулку 11 с упором 12 передает усилие через пружину 14 и наружную поверхность дна 9 стакану 8, жестко закрепленному на плите 6, который контактирует своей внутренней поверхностью с фланцем 13 по его сферической поверхности. При этом за счет деформации пружин и шарнирного соединения стакана 8 и втулки 11 происходит самоустановка плиты 6 с верхними роликами 15 таким образом, что плоскость рабочих поверхностей верхних роликов 15 будет параллельна плоскости рабочих поверхностей роликов 16, а следовательно, усилия, передаваемые каждым верхним роликом 15 на диск 17, будут одинаковыми. Таким образом, диск 17 под действием верхних 15 и нижних 16 роликов при вращении подвергается знакопеременной деформации одинаковым усилием роликов. После окончания правки траверса 4 с плитой 6, верхними роликами 15 и стабилизатором усилий 7 поднимается по стойкам 2 с помощью цилиндра 5. Далее цикл повторяется.

Устройство позволяет получать диски высокого качества путем равномерного распределения усилий, передаваемых каждым роликом на обрабатываемый диск. Формула изобретения Устройство для правки деталей типа дисков, содержащее смонтированные на осно- вании с возможностью свободного вращения нижние конические ролики и стойки, а также установленную на стойках с возможностью возвратно-поступательного перемещения от индивидуального привода траверсу с верхними коническими роликами, размещенными с возможностью свободного вращения в шахматном порядке относительно нижних роликов, отличающееся тем, что, с целью повышения качества правки, оно снабжено стабилизатором усилий, выполненным в виде плиты, расположенной на стойках между траверсой и верхними роликами, и компенсирующих узлов, каждый из которых выполнен в виде жестко связанного с плитой стакана, охватывающей стойку втулки с упором и фланцем, установленным в стакане, и пружины, размещенной между упором и стаканом, при этом верхние ролики закреплены на плите, контактирующая со стаканом поверхность фланца выполнена сферической, а траверса установлена на свободных торцах втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки дисков | 1991 |

|

SU1819705A1 |

| Устройство для размотки проволоки | 1989 |

|

SU1722650A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРИЖАТИЯ ДЕТАЛЕЙ ПРИ ИХ ПРИКЛЕИВАНИИ | 2004 |

|

RU2272185C2 |

| Устройство для наполнения банок | 2022 |

|

RU2793984C1 |

| Правильная машина | 1989 |

|

SU1750771A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| МАШИНА ДЛЯ ДОБЫЧИ ЛАКРИЧНОГО СЫРЬЯ | 1999 |

|

RU2163431C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И КОНТРОЛЯ УСИЛИЯ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1998 |

|

RU2142616C1 |

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

Использование: правка стальных дисков, в том числе дисков, полученных вырубкой на прессах и газовой резкой. Сущность изобретения: устройство содержит смонтированные на основании с возможностью вращения нижние конические ролики и стойки, на которых размещена с возможностью возвратно-поступательного движения от гидроцилиндра траверса с закрепленной на ней на компенсирующих узлах плитой с верхними роликами, установленными в шахматном порядке относительно нижних с возможностью вращения, при этом компенсирующие узлы выполнены в виде подпружиненного стакана и втулки с упором, контактирующим своей сферической поверхностью с дном стакана. 2 ил.

7Т

.

Фиг. 2

/2 Ю

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| опублик | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-05-15—Публикация

1989-01-09—Подача