Изобретение относится к сборочном производству.

Целью изобретения является повышение производитб;льности и качества сборки.

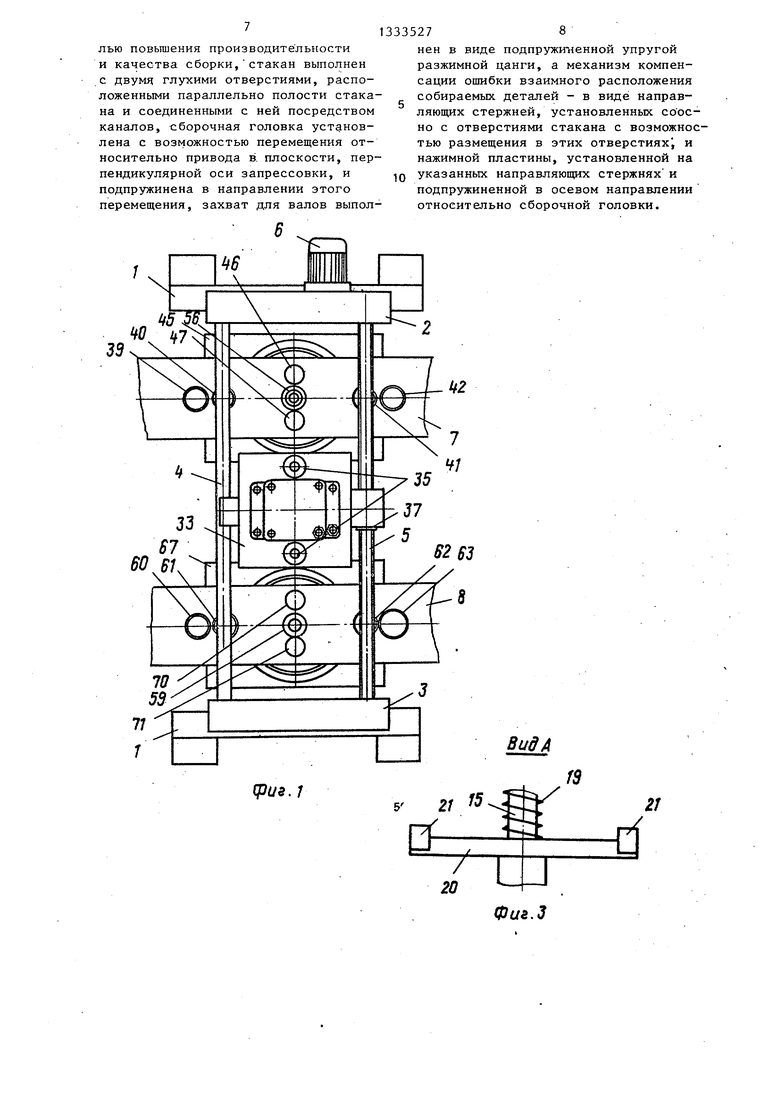

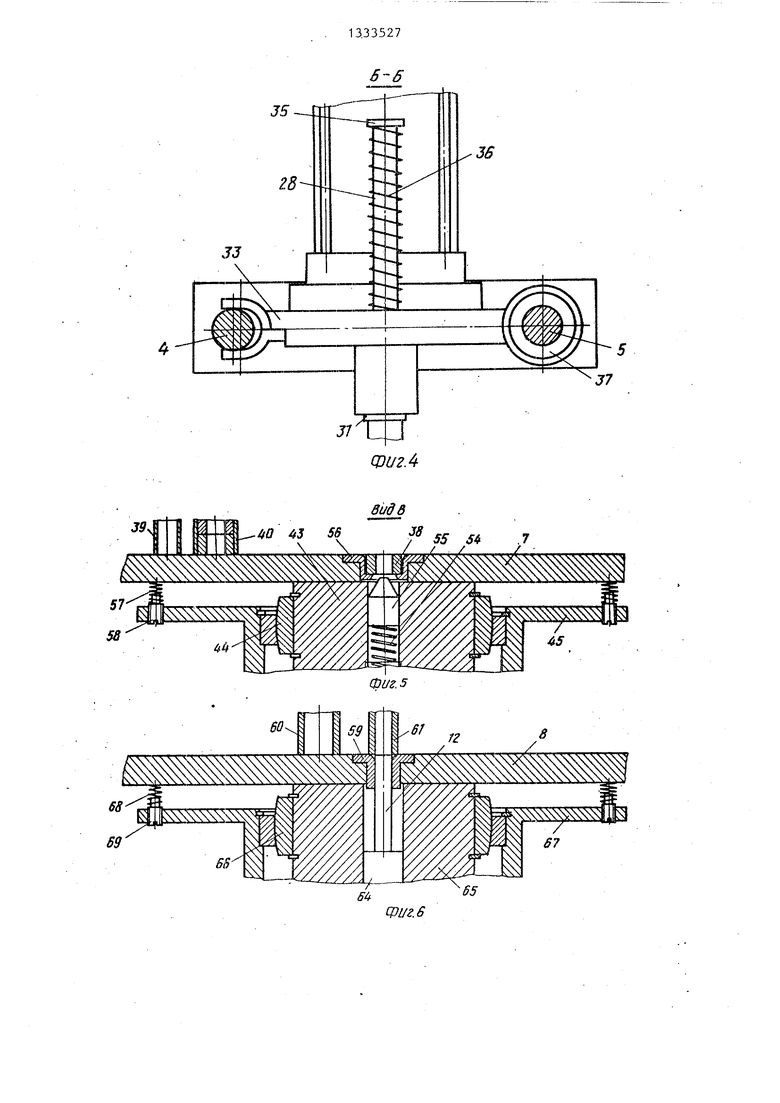

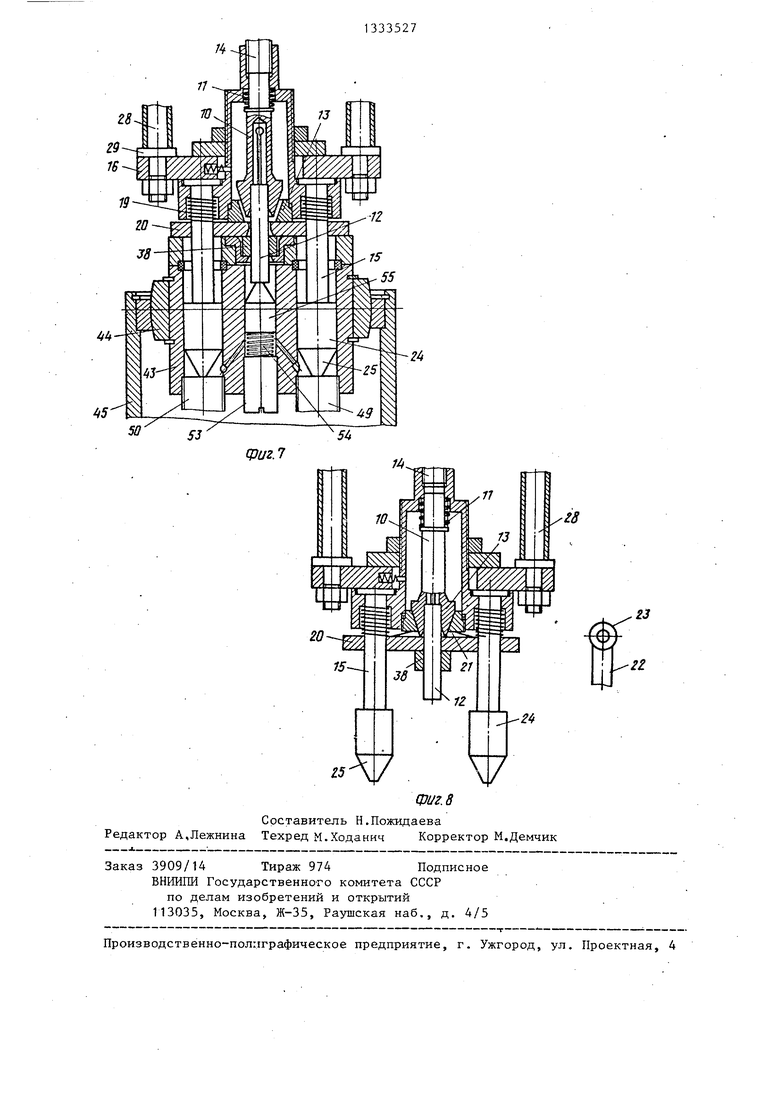

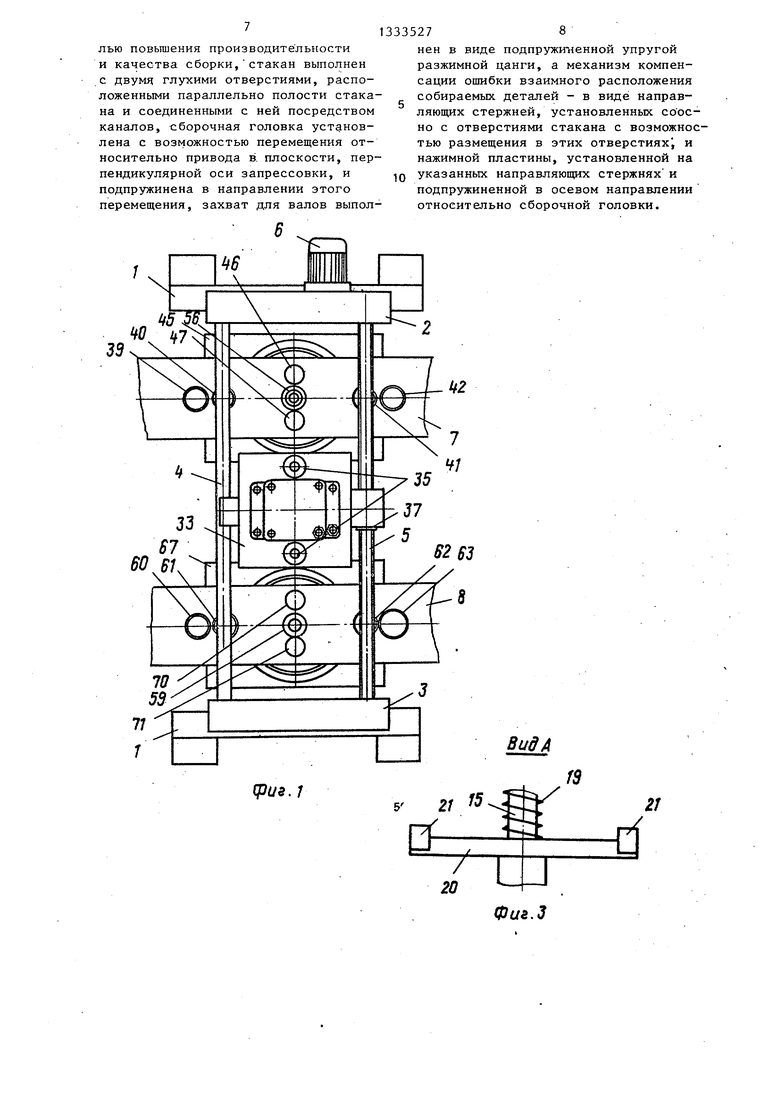

На фиг, 1 приведено предлагаемое устройство для сборки, вид сверху, на фиг. 2 - сборочная головка устройства, расположенная непосредствен .но над сборочной позицией, на фиг, 3 вид А на фиг, 2, на фиг. 4 - разрез Б-Б на фиг, 2, на фиг. 5 вид В на иг, 2, на фиг, 6 - вид Г на фиг, 1 (стол выведен на позицию загрузки валиков посредством шибера), на фиг, 7 сборочная головка в момент окончания сборочной операции, на фиг, 8 - то жe в момент транспортировки собранного узла на позицию выгрузки.

Устройство сод ержит стойки 1, на которых размещены две ползушки 2 и 3, На ползушках установлены направляющая 4 и ходовой винт 5, на которых размещен привод, соединенный с корпусом сборочной головки и вместе со всеми присоединенными к ней деталями. На ползушке 2 установлен электродвигатель 6, связанный с ходовым винтом 5 при помощи гитары сменных зубчатых колес (не показана), Между стойками 1 установлены два (или более) сборочных стола 7 и 8, каждый из которых снабжен индивидуальным прводом, позволяющим данным столам перемещаться в направлении, перпендикулярном направлению движения сборочной головки,

В корпусе 9 (фиг, 2) сборочной головки размещена подвижная в осевом направлении разжимная цанга 10, подпружиненная пружиной 11, предназначенная для захвата и удержания присоединяемых деталей 12, например .цилиндрических валиков. Крайнее нижнее положение цанги 10 в корпусе 9 ограничивается регулировочной гайкой 13, а крайнее верхнее - регулировочным винтом 14, В корпусе 9 головки по точной посадке посажены два направляющих стержня 15, которые своими буртами упираются в шлифованную плиту 16 и поджимаются к ней при помощи двух гаек. Нижняя гайка 17, имеющая большую опорную плоскость, выполняет функцию направляющей. Верхняя гайка 18 служит для стопорения., На направляющее стержни 15 надета подпружиненная двумя пружинами 19 на3

у

-и33527. 2

жимная пластина 20, га которой сформированы два уступа 21, вьтолняющие роль копиров и в процессе работы взаимодействующие с установленными на двух штангах 22 роликами 23 (фиг. 8), В нижнюю плоскость нажимной пластины упираются две шлифованные регулировочные втулки 24, навинченные на

Q специальные винты 25 с шлифованными коническими головками. Винты 25 ввинчены в резьбовые отверстия 26 направляющих стержней 15, Подвижный в горизонтальной плоскости корпус 9 рочной головки подпружинен относительно плиты 16 по крайней мере тремя пружинами 27, В плите 16 сформированы два точных отверстия, при помощи ко- тор1лх она надевается на направляющие

2Q стержни 28 до упора в бурты 29 и поджимается гайками 30. Цаправляющие стержни 28 при помощи упругой пласти- ны 31 связаны со штоком 32 силового цилиндра, установленного на корпу25 се 33, ив процессе работы перемещаются относительно этого корпуса в направляющих втулках 34, Сверху на направляющие стержни 28 навинчены гайки 35, контактирующие с пружинами 36.

3Q В расточке корпуса 33 неподвижно установлена ходовая гайка 37, с помощью которой он может возвратно-поступательно перемещаться с позиции загрузки, осуществляемой на столе 8, на позицию сборки, осуществляемую на столе 7,

Стол 7 слуяшт для подачи, установки и центрирования базовой детали, - например втулки 38, Базовые детали расположены в лотках-накопителях 39- 42 (их может быть и больше), в каждом из которых находятся базовые детали соответствующих типоразмеров. Стол 7 установлен на стакане 43, которьй при помощи полого сферического шарнира 44 посажен в корпус шибера 45. Для сообщения шиберу 45 возвратно- поступательных; перемещений служит привод (не показан), В стакане 43 на всю его глубину сформированы три отверстия 46, 47 и 48, строго соосных сквозным отверстиям стола 7. Отверстия 46 и 47, имеющие тот же диаметр, что и регулировочные втулки 24, заглушены резьбовыми пробками 49 и 50

35

40

45

65

с каналами для стравливания воздуха, которые закрыты ниппелями 51 и 52. Кроме того, в корпусе стакана 43 имеются два наклонных канала, соединяющих полости отверстий 46 и 47 с полостью отверстия 48. Снизу в канал отверстия 48 ввинчен регулировочный винт 53. Пружина 54 своей верхней частью контактирует с плавающим коническим ловителем 55. В центральной расточке стола 7 закреплена сменная втулка 56 для базовых деталей 38

Стол 7. подпружиней четырьмя пружинами 57, установленными на винтах

58,ввинченных в корпус шибера 45 (фиг. 5). .

В центральном отверстии стола 8 установлена смеиная втулка 59. Стол служит для подачи, установки и предварительного центрирования присоединяемых деталей, например валиков 12, расположенных в лотках-накопителях 60-63 (их может быть и больше). Запавшие валики 12 опираются на под- вижньй в осевом направлении выталкиватель 64, контактирующий своей нижней частью с копиром (не показан). Стол 8 установлен на стакане 65, который при помощи сферического шарнира 66 посажен в корпус шибера 67, снабженного индивидуальным приводом (не показан). Стол 8 точно так, как и стол 7, подпружинен относительно шбера 67 четьфьмя пружинами 68, установленными на регулировочных винтах 69. Помимо центрального отверстия, в которое посажена сменная втулка

59,в столе 8 и в стакане 65 сформированы еще два сквозных отверстия 70 и 71, имеющие тот же диаметр, что и регулировочные втулки 24.

Между столами 7 и 8, непосредствено под роликами 23, расположена лент транспортера.

Устройство работает следующим образом.

В исходньй момент сборочная головка со всеми присоединенными к ней деталями находится над лентой транспортера. Цанга отжата пружиной 11 в крайнее нижнее положение и свободна от деталей 12. С включением электродвигателя 6 сборочная головка, кинематически связанная с ходовым винтом 5, выходит на позицию загрузки валиков 12, располагаясь над столом 8. Загрузка валиков в цангу 10 осуществляется в два этапа. Вначале валики 12 из соответствующих лотков-накопителей (60-63) западают в гнездо сменной втулки 59. Затем включается привод шибера 67 и последний выходит на

5

0

5

0

5

0

5

0

5

позицию установки валиков 12 в гнездо цанги 10. При этом, по мере своего движения шибер 67 наезжает на копир (не показан), который, перемещаясь относительно паза, вьтолненного в корпусе шибера 67, нажимает на выталкиватель 64, заставляя его перемещаться вверх по оси центрального отверстия, выталкивая валик 12 из гнезда сменной втулки 59. После этого шибер 67 останавливается и начинается загрузка валика 12 в цангу 10. Для этого приводится в движение шток 32 силового цилиндра. Шток 32 надавливают на гибкую пластину 31, и, сжимая пружины 36, сборочная головка со всеми присоединенными к ней деталями начинает опускаться. В общем случае стол 8 и сборочная головка выходят на позицию загрузки валиков 12 в цангу 10 с некоторыми погрешностями, что приводит к начальному несовпадению осей присоединяемых и базовых деталей, которые характеризуются величиной rf, . По мере опускания специальные винты 25 контактируют своими коническими частями с контурами отверстий 70 и 71 и за счет подвижности корпуса 9 относительно плиты 16 частично компенсируют, погрешность rf , осуществляя предварительное центрирование валика 12 по оси цанги Ш. По мере дальнейшего опускания сборочной головки нажимная планка 20 наезжает своей конической частью на валик 12 и производит его окончательное центрирование перед загрузкой в цангу 10. Далее валик 12 надавливает на конус цанги 10 и последняя, сжимая пружину 11, идет вверх до упора в регулировочный винт 14. За счет раскрытия лепестков цанги валик 12 беспрепятственно входит в ее полость до упора в ограничительный бурт.

После этого сборочная головка начинает подниматься и в результате разжатия пружины 11 цанга 10 зажимает валик 12.

После выхода направляющих стержней 15 из отверстий 70 и 71 привод 6 перемещает сборочную головку на позицию запрессовки валиков 12 во втулки 38. Базовые детали 38 при ходе ши0ера 45 вправо или влево относительно своего нейтрального положения западают в гнездо сменной втулки 56 из соответствующих лотков-накопителей (39-42), после чего шибер

15 выводит стол 7 на-позицию запрес- совки.

Точно так же, как и в первом случае, между осями базовой 38 и присоединяемой 12 деталей существует на- .чальное рассогласование с/ , вызванное неточностью позиционирования стола 7 и сборочной головки, а также случайностью расположения оси базовой детали 38 относительно оси центрального отверстия 48. Процесс центрирования валика и втулки происходит в два этапа. Вначале устраняется основная часть, погрешности сЛ за счет совмещения осей цанги 10 и плавающего конического ловителя 55 происходящего в начальный период входа регулировочных втулок 24 в полости отверстий 46 и 47. При дальнейшем опускании сборочной головки сменные втулки 24 входят в полости отверстий 46 и 47 своими цилиндрическими частями и в дальнейшем действуют как поршни, нагнетая воздух в канал центрального отверстия 48. Нагнетаемый воздух давит на нижний торец плавающего конического ловителя 55 и выталкивает его из полости отверстий 48 до упора в коническую расточку.сменной втулки 56. При этом конусная часть ловителя выдвигается за пределы втулки 56 и центрируе;г базовую деталь-втулку 38. После того, как базовая деталь 38 окажется надетой на конус ловителя, на ее верхний торец начинает давить опускающаяся совместно с направляющими стержнями 15 нажимная пластина 20, в результате чего устраняются все переносы в паре ловитель-втулка и базовая деталь 38 занимает строго еоосное положение с отверстиями цанги 10.

Далее начинается процесс сопряжения валика 12 с втулкой 38, происходящий одновременно с продолжающимся опусканием сборочной головки. Усилие запрессовки, действующее на цангу 10, заставляет ее подняться в крайнее верхнее положение до упора в регулировочный винт 14, после че- го она начинает двигаться как единое целое с опускающимися частями сборочной головки,. За счет того, что цанга 10 выходит из обжимающего ее

вующее положению над лентой транспортера. При этом нажимная пластина 20 наезжает своими уступами 21 на . закрепленные на штангах 22 ролики 23 и выталкивает разжимную цангу 10 из конического гнезда гайки 13, в результате чего собранный узел под действием силы тяжести падает на ленту транспортера, после чего цикл повторяется.

45

Форм-ула изобретения/

Устройство для сборки запрессовкой деталей типа вал-втулка, содержащее основание, приспособление для установ50

ки и центрирования втулок в виде стакана с размещенным в нем коническим ловителем, приводную сборочную головку с захватом для валов и механизм компенсации ошибки взаимного рас- конического гнезда регулировочной гай-55 положения собираемых деталей в виде ки 13, валик 12 освобождается от дав- размещенного на основании корпуса Ленин лепестков и досылается в от- со сферическим шарниром, на котором верстие базовой детали 38 в свободном установлен указанный стакан, о т - состоянии, что позволяет устранить личающееся тем, что, с це

Q

5

0

погрешность его угловой ориента1щи (если она имеется) относительно втулки 38. При превышении давлением в камерах отверстий 46, 47 и 48 допустимой величины происходит частичное стравливание воздуха через ниппели 51 и 52. Опускание головки прекратится после того, как ввинченные в направляющие стержни 15 регулировочные винты 25 упрутся в верхние торцы резьбовых пробок 49 и 50. Ввиду воз-. можных неточностей регулировки процесс опускания штока 32 может продлиться еще некоторое время после того, как сборочная головка остановилась, и для его компенсации служит гибкая пластина 31.

После опускания штока на заданную глубину подается команда на подъем сборочной головки. При этом под действием разжимающейся пружины 11 цанга 10 начнет входить в коническое гнездо гайки 13. В связи с тем, что пру5 жина 54 жестче пружины 19, но слабее пружины 11, обеспечивается постоянное поджатие валика 12 к ограничительному бурту цанги 10. После того, как цанга 10 сядет в гнездо гайки 13, собранный узел начинает перемещаться как единое целое с поднимающимися частями сборочной головки.

После окончательного подъема сборочной головки двигатель 6 перемещает ее в исходное, положение, соответст вующее положению над лентой транспортера. При этом нажимная пластина 20 наезжает своими уступами 21 на . закрепленные на штангах 22 ролики 23 и выталкивает разжимную цангу 10 из конического гнезда гайки 13, в результате чего собранный узел под действием силы тяжести падает на ленту транспортера, после чего цикл повторяется.

0

0

5

Форм-ула изобретения/

Устройство для сборки запрессовкой деталей типа вал-втулка, содержащее основание, приспособление для установлью повьпиения производительности и качества сборки, стакан выполнен с двумя глухими отверстиями, расположенными параллельно полости стака на и соединенными с ней посредством каналов, сборочная головка установлена с возможностью перемещения относительно привода в. плоскости, перпендикулярной оси запрессовки, и подпружинена в направлении этого перемещения, захват для валов выпол

13335278

ней в виде подпружиненной упругой разжимной цанги, а механизм компенсации ошибки взаимного расположения собираемых деталей - в виде направляющих стержней, установленных со ос- но с отверстиями стакана с возможностью размещения в этих отверстиях и нажимной пластины, установленной на 10 указанных направляющих стержнях и подпружиненной в осевом направлении относительно сборочной головки.

Фиг.З

35

39

виде

.7

Z5

фиг. 8

Составитель Н.Пожидаева Редактор А,Лежнина Техред М.Ходаннч Корректор М.Демчик

ц . - -Л. ju - - -г J- - - - - - - - Л-. . - - J

Заказ 3909/14 Тираж 974 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Устройство для сборки деталей запрессовкой | 1987 |

|

SU1581557A1 |

| Сборочная машина | 1978 |

|

SU818802A1 |

| Автомат для сборки деталей типа ролик-втулка | 1982 |

|

SU1038164A1 |

| Полуавтоматическая линия для сборки и клепки деталей | 1984 |

|

SU1225762A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Способ обработки штучных деталей, имеющих полость, на токарно-револьверном автомате | 2018 |

|

RU2685000C1 |

| СПОСОБ СБОРКИ ТВЕРДОСПЛАВНОЙ ВСТАВКИ С КОРПУСОМ ШИПА ПРОТИВОСКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2373042C2 |

| Система управления гидропрессом | 1990 |

|

SU1766642A1 |

Изобретение относится к сборочному производству, а именно к устройствам для сборки запрессовкой деталей типа вал-втулка. Целью изобретения является повышение производительности и качества сборки путем точного и ускоренного взаимного как углового, так и линейного ориентирования собираемых деталей. За счет установки сборочной головки (СГ) 9 с возможностью перемещения в горизонтальной плоскости относительно корпуса 33 СГ ориентируется стержнями 24 и самоустанавливается относительно поданного вала (З), который центрируется заходными фасками нажимной пластины. При дальнейшем перемещении СГ вниз подпружиненная цанга 10 раскрывается и В 12 проталкивается в нее При обратном коде СГ цанга 10 зажимает В. После этого СГ перемещается приводам на позицию сборки. В началь- ньш пе риод запрессовки процесс происходит аналогично процессу захвата. Затем направляющие стержни, работая как поршни, нагнетают воздух в отверстие 48. При этом конический ловитель 55 вьщвигается и центрирует втулку 38. На верхний торец втулки начинает давить опускающаяся совместно со стержнями пластина 24. В результате за счет возможности поворота стакана 43 в сферическом шарнире 44 корпуса 45 устраняются перекосы между сопрягаемыми деталями и происходит запрессовка. 8 ил. (Л о со со ел Ю ifS

| Устройство для сборки деталей типа вал-втулка | 1982 |

|

SU1038165A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-08-30—Публикация

1986-04-04—Подача