Изобретение относится к обработке металлов давлением, а именно к холодной обработке давлением листового материала при прокатке профилей на профилегибоч- ных станах.

Гнутые профили изготавливают в холодном состоянии методом постепенного изгиба листового или полосового металла толщиной 0,1-20 и шириной 10-2000 мм в калиброванных валках профилегибочного стана. В отличие от прокатки при изготовлении гнутых профилей толщина металла не изменяется, а пластическая деформация имеет место только в местах изгиба заготовки. Это обусловливает особенности работы валков профилегибочных станов: контактные давления составляют 20-70 кгс/мм , валки подвержены более всего фрикционному износу, усугубляющемуся и от наличия окалины на поверхности заготовки, которая отслаивается в местах изгибов, налипает на валки, выполняет роль абразивных частиц, в результате чего появляются дефекты на прокате.

Обработка полосы в валках профилегибочного стана осуществляется с технологической смазкой, в качестве которой

применяют5-10%-ную эмульсию минерального масла -Ч/1ндустриальное-20 в воде. Изношенные валки профилегибочного стана подвергают переточкам и вновь используют.

Известен инструмент для холодной обработки листового материала давлением, рабочая поверхность которого имеет насечки. Вследствие наличия выступов и впадин на поверхности шероховатого инструмента лучше удерживается смазка на контактной поверхности и создается более благоприятная схема напряженного состояния.

Известный инструмент имеет низкую стойкость при его применении в конструкциях валков на профилегибочных станах вследствие налипания проката и не обеспечивает требуемой шероховатости его поверхности.

Наиболее близок к предложенному валок для холодной прокатки, включающий бочку с микрорельефом рабочей поверхности, выполненным на расстоянии 10-15 мм от краев рабочей зоны переменным по длине с величиной радиусов выступов и впадин неровностей, paei юй 5000-7000 мкм, с плотностью их распо/.ожения 25-30 на 1 мм и

сл

с

VI

со со

сл ю

высотой, большей на 5-6 мкм высоты выступов средней части рабочей зоны бочки, мик- рорельеф которой выполнен в виде касающихся синусоидальных канавок с шагом 1,5-2,0 мм, глубиной 2-3 мкм и пло- щадью, составляющей по отношению к номинальной поверхности 35-40%. В процессе прокатки подаваемая технологическая смазка удерживается во впадинах и канавках, затем перетекает по своей повер- хности контакта бочки с прокатом, создавая режим граничного трения и, следовательно, уменьшая налипание проката на поверхность валка.

Недостатком известного валка является низкая стойкость при его применении на профилегибочных станах, так как микрорельеф, выполненный на расстоянии 10- 15 мм от краев рабочей зоны, уменьшает зону обработки валка на данную величину и тем самым создает в этих зонах условия для износа и налипания окалины на валки. В валках профилегибочных станов при профилировании задействованы и крайние рабочие зоны, на которых возникают повышенные нагрузки, износ и налипание окалины. Валки на профилегибочных станах имеют сложную конфигурацию, поэтому канавки синусоидальной формы технологически невыполнимы, кроме того канавки глубиной 2- 3 мкм плохо удерживают смазку при вращении.

Цель изобретения - расширение технологических возможностей при установке на профилегибочный стан валков с микрорель- ефом на его рабочей поверхности

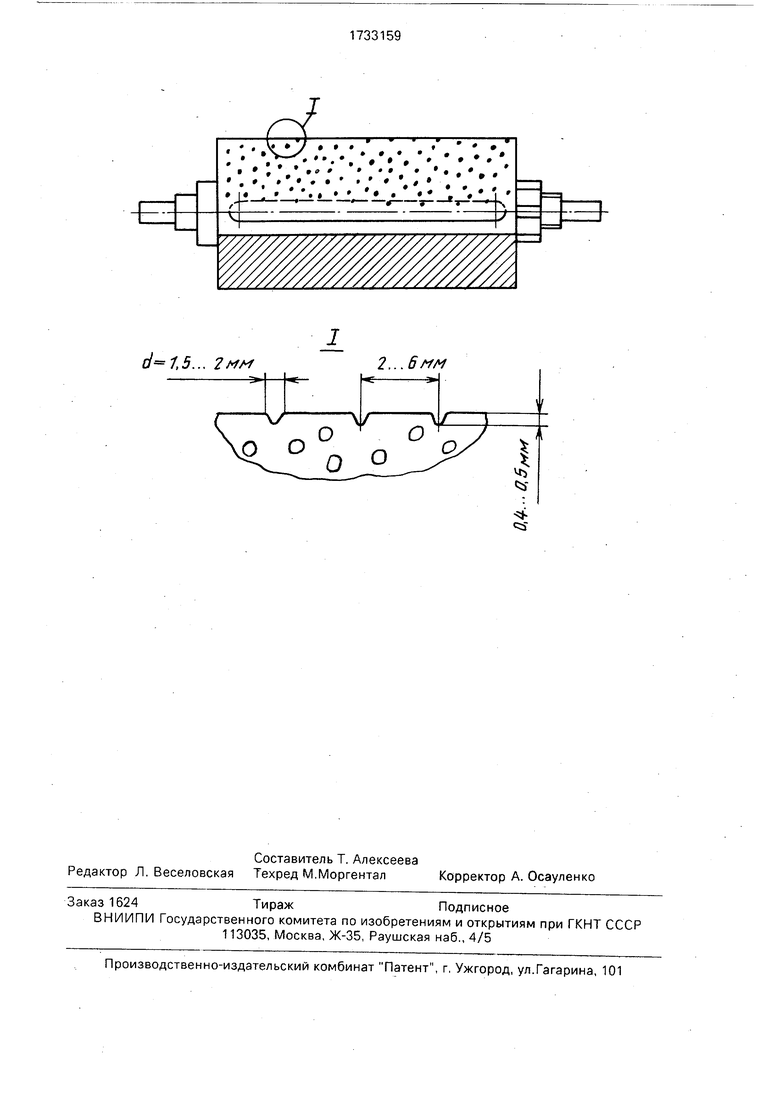

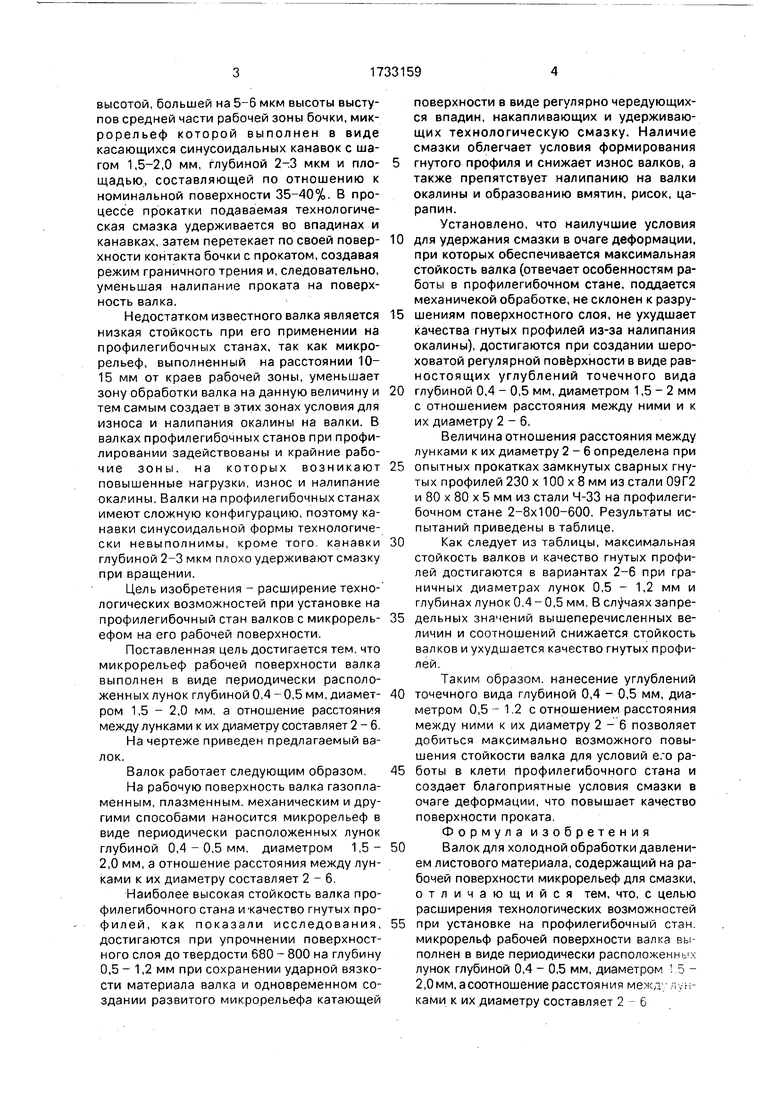

Поставленная цель достигается тем что микрорельеф рабочей поверхности валка выполнен в виде периодически расположенных лунок глубиной 0,4 - 0,5 мм, диамет- ром 1,5 - 2,0 мм а отношение расстояния между лунками к их диаметоу составляет 2-6

На чертеже приведен предлагаемый валок.

Валок работает следующим образом

На рабочую поверхность валка газопламенным, плазменным механическим и другими способами наносится микрорельеф в виде периодически расположенных лунок глубиной 0,4 - 0,5 мм, диаметром 1,5- 2,0 мм, а отношение расстояния между лунками к их диаметру составляет 2-6

Наиболее высокая стойкость валка про- филегибочного стана и качество гнутых профилей, как показали исследования, достигаются при упрочнении поверхностного слоя до твердости 680 - 800 на глубину 0,5 - 1,2 мм при сохранении ударной вязкости материала валка и одновременном создании развитого микрорельефа катающей

поверхности в виде регулярно чередующихся впадин, накапливающих и удерживающих технологическую смазку. Наличие смазки облегчает условия формирования гнутого профиля и снижает износ валков, а также препятствует налипанию на валки окалины и образованию вмятин, рисок, царапин.

Установлено, что наилучшие условия для удержания смазки в очаге деформации, при которых обеспечивается максимальная стойкость валка (отвечает особенностям работы в профилегибочном стане, поддается механичекой обработке, не склонен к разрушениям поверхностного слоя, не ухудшает качества гнутых профилей из-за налипания окалины), достигаются при создании шероховатой регулярной поверхности в виде равностоящих углублений точечного вида глубиной 0,4 - 0,5 мм, диаметром 1,5 - 2 мм с отношением расстояния между ними и к их диаметру 2-6.

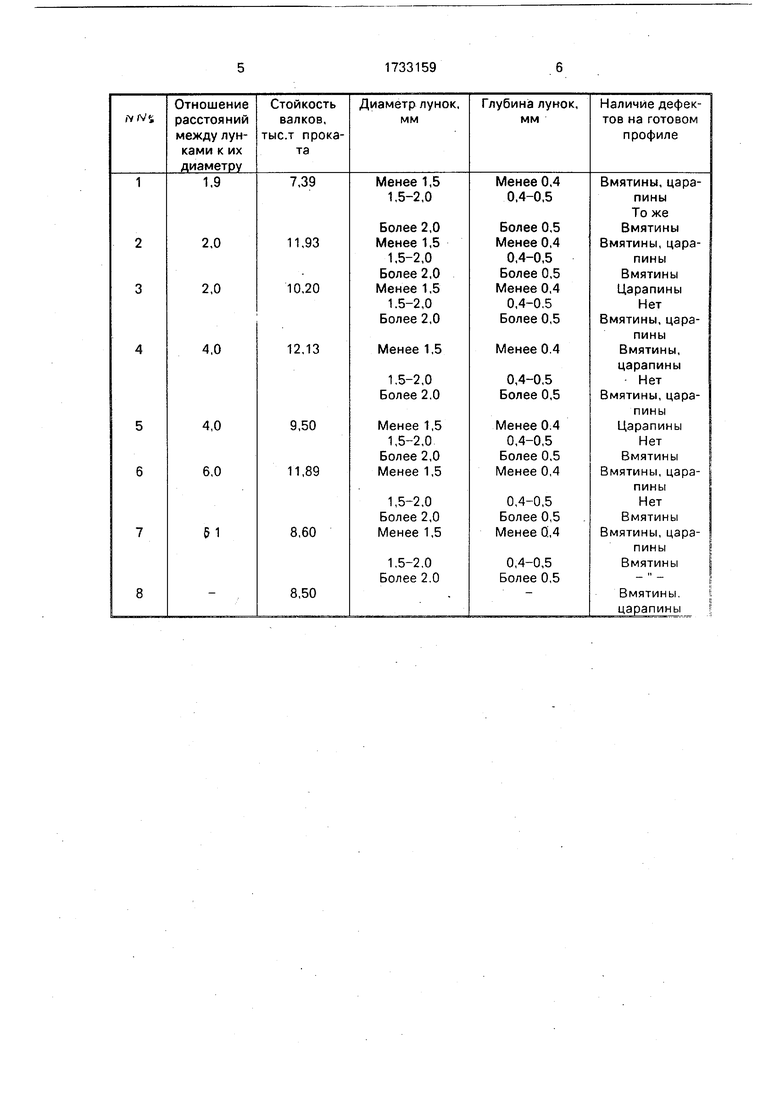

Величина отношения расстояния между лунками к их диаметру 2 - 6 определена при опытных прокатках замкнутых сварных гнутых профилей 230 х 100 х 8 мм из стали 09Г2 и 80 х 80 х 5 мм из стали Ч-ЗЗ на профилегибочном стане 2-8x100-600. Результаты испытаний приведены в таблице.

Как следует из таблицы, максимальная стойкость валков и качество гнутых профилей достигаются в вариантах 2-6 при граничных диаметрах лунок 0,5 - 1,2 мм и глубинах лунок 0 4 - 0,5 мм В случаях запредельных знамений вышеперечисленных величин и соотношений снижается стойкость валков и ухудшается качество гнутых профилей

Таким образом нанесение углублений точечного вида глубиной 0,4 - 0,5 мм, диаметром 0,5 - 1 2 с отношением расстояния между ними к их диаметру 2-6 позволяет добиться максимально возможного повышения стойкости валка для условий его работы в клети профилегибочного стана и создает благоприятные условия смазки в очаге деформации, что повышает качество поверхности проката

Формула изобретения

Валок для холодной обработки давлением листового материала, содержащий на рабочей поверхности микрорельеф для смазки, отличающийся тем, что, с целью расширения технологических возможностей при установке на профилегибочный стан микрорельф рабочей поверхности валка вы полней в виде периодически расположении лунок глубиной 0,4 - 0,5 мм, диаметром 1 5 - 2,0мм, а соотношение расстояния межд , г ками к их диаметру составляет 2 б

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки прокатных валков к работе | 1989 |

|

SU1634344A1 |

| Валок для холодной прокатки | 1974 |

|

SU500833A1 |

| УЗЕЛ РАБОЧЕЙ КЛЕТИ ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2196016C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2010 |

|

RU2455089C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ | 2002 |

|

RU2236318C2 |

| Валковый узел | 1989 |

|

SU1696020A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2256525C1 |

| Способ подготовки прокатных валков к работе | 1990 |

|

SU1733137A1 |

| Способ нанесения шероховатости на рабочие поверхности прокатных валков | 1979 |

|

SU900884A1 |

| РАБОЧИЙ ВАЛОК ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2585922C1 |

Изобретение относится к обработке металлов давлением, в частности к инструментам для прокатки профилей. Цель - расширение технологических возможностей при установке на профилегибочный стан. На рабочей поверхности валка выполнен микрорельеф из лунок с определенными размерами по глубине, диаметру и отношению расстояния между лунками к их диаметру. При установке в клетях профиле- гибочного стана увеличивается стойкость валка и улучшается качество гнутых профилей. 1 табл. 1 ил.

,5... 2мм

| Валок для холодной прокатки | 1974 |

|

SU500833A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-15—Публикация

1989-10-23—Подача