Изобретение относится к обработке металлов, в частности к устройствам для ори- ентирования и фиксации трубчатых элементов, предназначенным для выполнения разделительных, формоизменяющих, комбинированных операций холодной штамповки, механообработки и др., преимущественно для магнитно-импульсной обработки.

Известно универсальное устройство, обеспечивающее ориентирование и фиксацию трубчатых заготовок при магнитно-импульсной обработке трубчатых заготовок, в виде тисочных приспособлений.

Однако указанное устройство не обеспечивает точного ориентирования обрабатываемых деталей.

Наиболее близким к предлагаемому является устройство, применяемое на магнитно-импульсной установке для обработки деталей типа бидонов. Устройство содержит разъемную обойму из двух частей, шарнир- но соединенных между собой, четыре фиксирующих элемента, каждый из которых выполнен в виде основания с эластичной прокладкой и штифтов крепления фиксирующих элементов в обойме, при этом указанные фиксирующие элементы расположены внутри обоймы попарно на ее частях,

Однако известное устройство не может обеспечить надежного и точного ориентирования обрабатываемых деталей в пространстве и их фиксации. Кроме того, его нельзя переналаживать на обработку деталей разОС

а;

о

личных размеров и сложных форм, например крутоизогнутых, конических и ступенчатых патрубков.

Целью изобретения является повышение качества обрабатываемых деталей путем обеспечения точности ориентирования их при обработке и расширение технологических возможностей путем обработки деталей различных типоразмеров.

Наличие в устройстве второй дополнительной обоймы обеспечивает возможность более точной ориентации обрабатываемых деталей в пространстве и надежной их фиксации.

Применение в устройстве двух пар планок - сменных ориентирующих-с соответствующей каждой из них системой отверстий позволяет осуществлять переналадку устройства на различныетипоразмеры обрабатываемых заготовок.

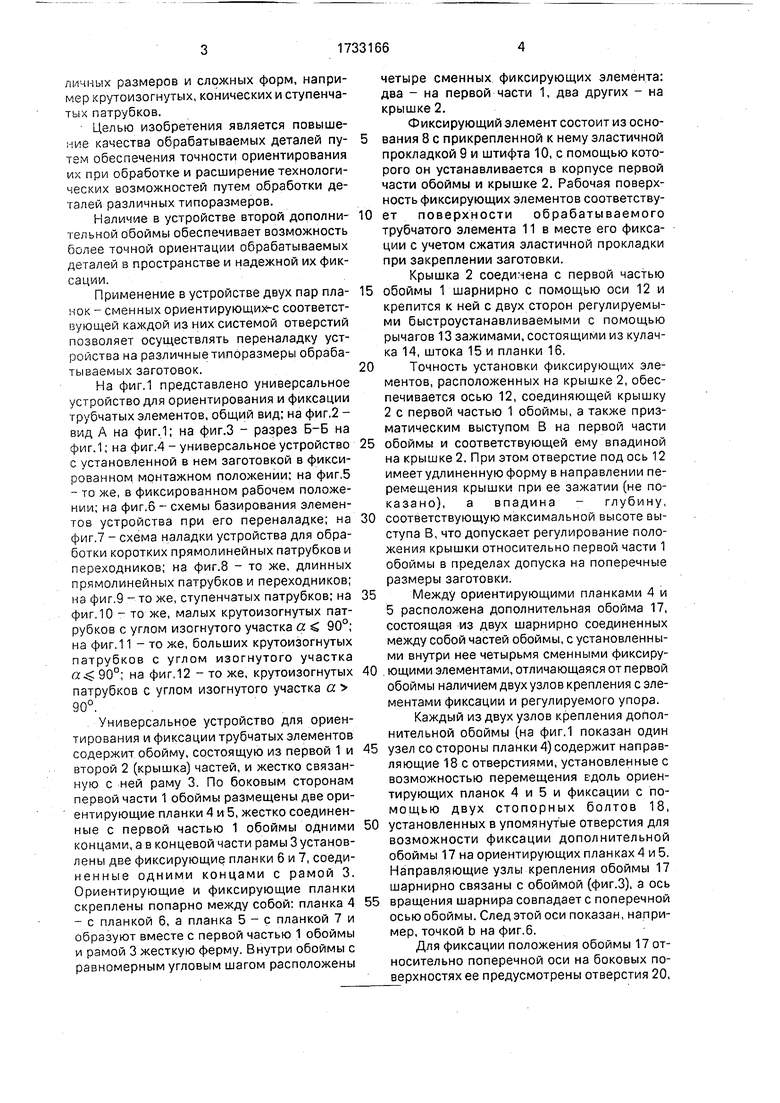

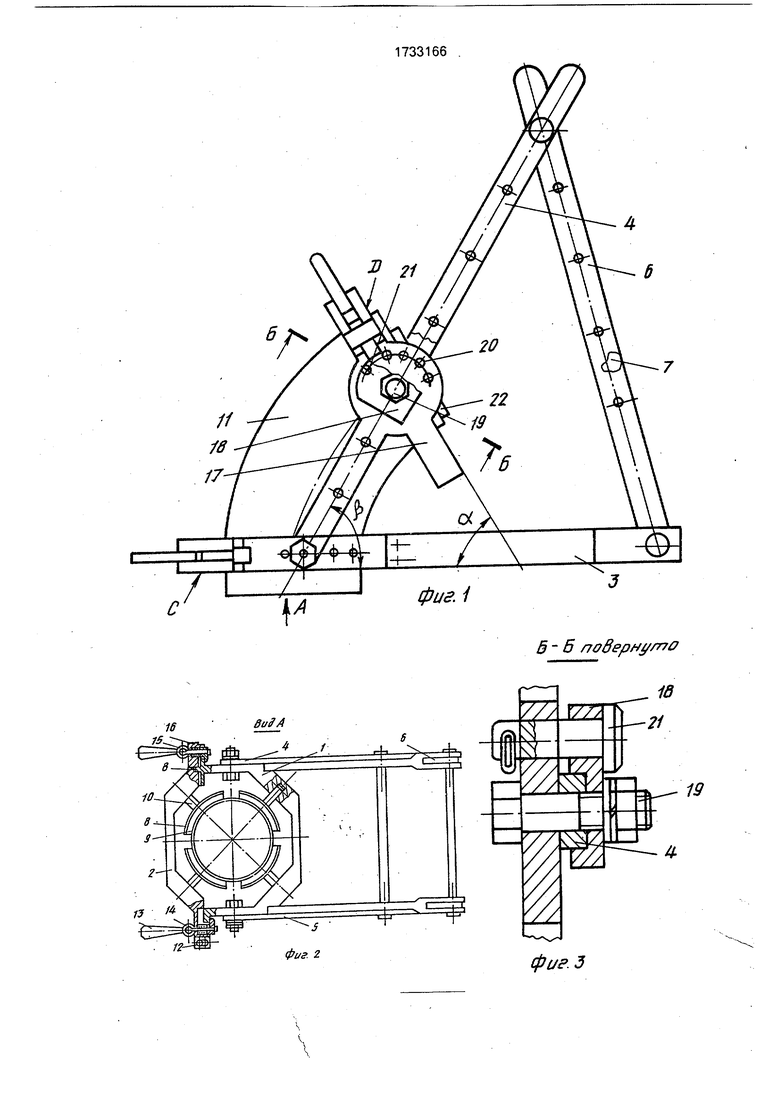

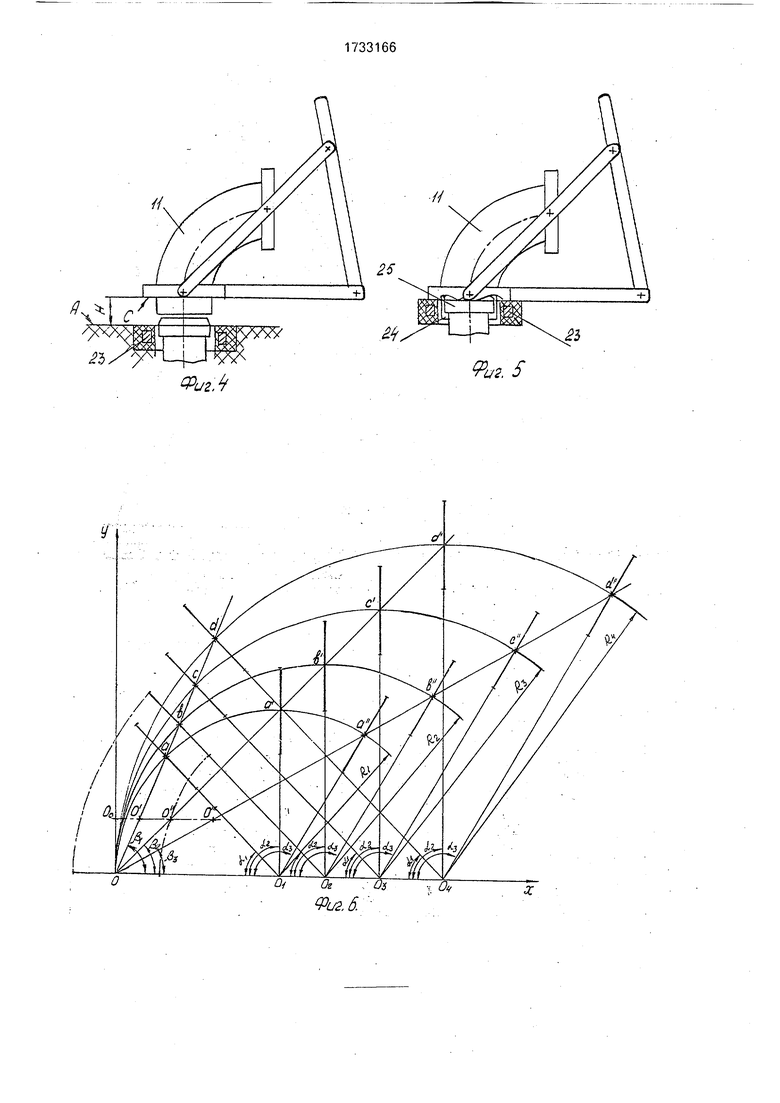

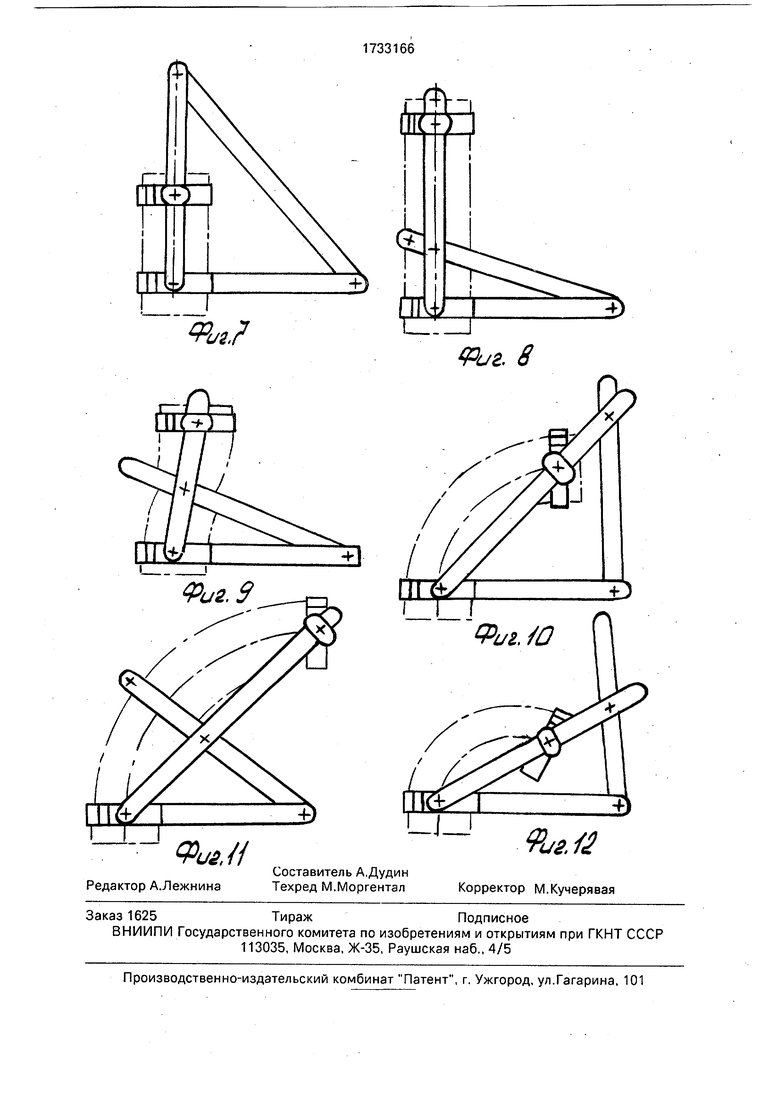

На фиг.1 представлено универсальное устройство для ориентирования и фиксации трубчатых элементов, общий вид; на фиг,2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - универсальное устройство с установленной в нем заготовкой в фиксированном монтажном положении; на фиг.5

-то же, в фиксированном рабочем положении; на фиг,6 - схемы базирования элементов устройства при его переналадке; на фиг.7 - схема наладки устройства для обработки коротких прямолинейных патрубков и переходников; на фиг.З - то же, длинных прямолинейных патрубков и переходников; на фиг.9 - то же, ступенчатых патрубков; на фиг. 10 - то же, малых крутоизогнутых патрубков с углом изогнутого участка а , 90°; на фиг.11 - то же, больших крутоизогнутых патрубков с углом изогнутого участка «$90°; на фиг.12 - то же, крутоизогнутых патрубков с углом изогнутого участка а 90°.

Универсальное устройство для ориентирования и фиксации трубчатых элементов содержит обойму, состоящую из первой 1 и второй 2 (крышка) частей, и жестко связанную с ней раму 3. По боковым сторонам первой части 1 обоймы размещены две ориентирующие планки 4 и 5, жестко соединенные с первой частью 1 обоймы одними концами, а в концевой части рамы 3 установлены две фиксирующие планки 6 и 7, соеди- ненные одними концами с рамой 3. Ориентирующие и фиксирующие планки скреплены попарно между собой: планка 4

-с планкой 6, а планка 5 - с планкой 7 и образуют вместе с первой частью 1 обоймы и рамой 3 жесткую ферму. Внутри обоймы с равномерным угловым шагом расположены

четыре сменных фиксирующих элемента: два - на первой части 1, два других - на крышке 2.

Фиксирующий элемент состоит из основания 8 с прикрепленной к нему эластичной прокладкой 9 и штифта 10, с помощью которого он устанавливается в корпусе первой части обоймы и крышке 2. Рабочая поверхность фиксирующих элементов соответству0 ет поверхности обрабатываемого трубчатого элемента 11 в месте его фиксации с учетом сжатия эластичной прокладки при закреплении заготовки.

Крышка 2 соедичена с первой частью

5 обоймы 1 шарнирно с помощью оси 12 и крепится к ней с двух сторон регулируемыми быстроустанавливаемыми с помощью рычагов 13 зажимами, состоящими из кулачка 14, штока 15 и планки 16.

0 Точность установки фиксирующих элементов, расположенных на крышке 2, обеспечивается осью 12, соединяющей крышку 2 с первой частью 1 обоймы, а также призматическим выступом В на первой части

5 обоймы и соответствующей ему впадиной на крышке 2. При этом отверстие под ось 12 имеет удлиненную форму в направлении перемещения крышки при ее зажатии (не показано), а впадина - глубину,

0 соответствующую максимальной высоте выступа В, что допускает регулирование положения крышки относительно первой части 1 обоймы в пределах допуска на поперечные размеры заготовки.

5 Между ориентирующими планками 4 и 5 расположена дополнительная обойма 17, состоящая из двух шарнирно соединенных между собой частей обоймы, с установленными внутри нее четырьмя сменными фиксиру0 ющими элементами, отличающаяся от первой обоймы наличием двух узлов крепления с элементами фиксации и регулируемого упора.

Каждый из двух узлов крепления дополнительной обоймы (на фиг.1 показан один

5 узел со стороны планки 4) содержит направляющие 18 с отверстиями, установленные с возможностью перемещения ЕДОЛЬ ориентирующих планок 4 и 5 и фиксации с помощью двух стопорных болтов 18,

0 установленных в упомянутые отверстия для возможности фиксации дополнительной обоймы 17 на ориентирующих планках 4 и 5. Направляющие узлы крепления обоймы 17 шарнирно связаны с обоймой (фиг.З), а ось

5 вращения шарнира совпадает с поперечной осью обоймы. След этой оси показан, например, точкой b на фиг.б.

Для фиксации положения обоймы 17 относительно поперечной оси на боковых поверхностях ее предусмотрены отверстия 20,

а также соответствующие им отверстия в направляющих 18 и два штифта 21 (по одному отверстию и штифту с каждой стороны).

Регулируемый упор 22 крепится к внутренним стенкам корпуса дополнительной обоймой 17 (не показано) с возможностью его перестановки.

На планках выполнены отверстия: на ориентирующих планках 4 и 5 - для фиксации положения дополнительной обоймы 17 с переменным шагом, выбираемым в соответствии с формой и размерами обрабатываемых трубчатых деталей; на фиксирующих планках 6 и 7 - с переменным шагом, соответствующим углу установки /5 каждой ориентирующей планки к торцовой внешней плоскости обоймы.

Настройку устройства на требуемый типоразмер обрабатываемой детали осущест- вляют путем смены фиксирующих элементов в обоймах и планок 4 и 5, перестановки планок 4-7, изменения положения дополнительной обоймы 17 относительно планок 4 и 5, угла между торцовыми внешними плоскостями обойм и установки упора 22.

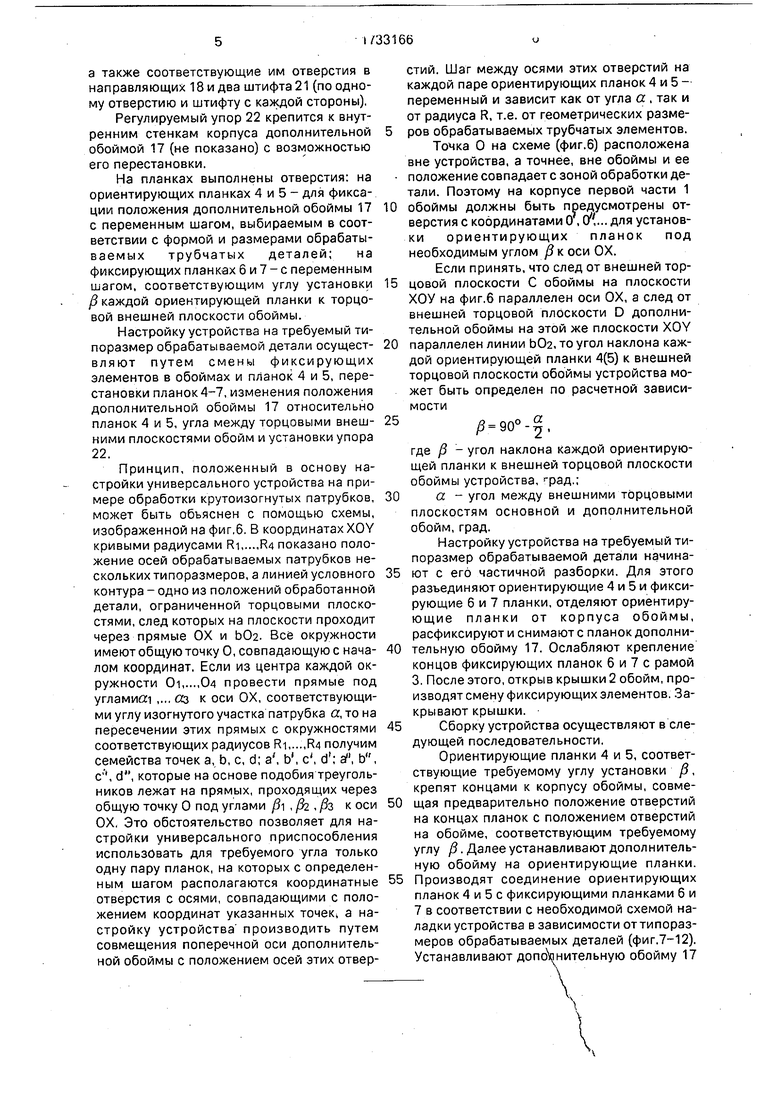

Принцип, положенный в основу настройки универсального устройства на примере обработки крутоизогнутых патрубков, может быть объяснен с помощью схемы, изображенной на фиг,6. В координатах XOY кривыми радиусами RiR4 показано положение осей обрабатываемых патрубков нескольких типоразмеров, а линией условного контура - одно из положений обработанной детали, ограниченной торцовыми плоскостями, след которых на плоскости проходит через прямые ОХ и ЬОа. Все окружности имеют общую точку О, совпадающую с началом координат. Если из центра каждой окружности От04 провести прямые под

угламиом ,... 2з к оси ОХ, соответствующими углу изогнутого участка патрубка а, то на пересечении этих прямых с окружностями

соответствующих радиусов RiR4 получим

семейства точек а, Ь, с, d; a , b , с , d ; a, b, c -t, d, которые на основе подобия треугольников лежат на прямых, проходящих через общую точку О под углами /3- , fa , Дз к оси ОХ, Это обстоятельство позволяет для настройки универсального приспособления использовать для требуемого угла только одну пару планок, на которых с определенным шагом располагаются координатные отверстия с осями, совпадающими с положением координат указанных точек, а настройку устройства производить путем совмещения поперечной оси дополнительной обоймы с положением осей этих отверстий. Шаг между осями этих отверстий на каждой паре ориентирующих планок 4 и 5 - переменный и зависит как от угла а , так и от радиуса R, т.е. от геометрических размеров обрабатываемых трубчатых элементов. Томка О на схеме (фиг.6) расположена вне устройства, а точнее, вне обоймы и ее положение совпадает с зоной обработки детали. Поэтому на корпусе первой части 1

обоймы должны быть предусмотрены отверстия с координатами 0, (У ... для установки ориентирующих планок под необходимым углом оси ОХ.

Если принять, что след от внешней торцовой плоскости С обоймы на плоскости ХОУ на фиг.б параллелен оси ОХ, а след от внешней торцовой плоскости D дополнительной обоймы на этой же плоскости XOY

параллелен линии Ь02, то угол наклона каждой ориентирующей планки 4(5) к внешней торцовой плоскости обоймы устройства может быть определен по расчетной зависимости

,

где /3 - угол наклона каждой ориентирующей планки к внешней торцовой плоскости обоймы устройства, град.;

а. - угол между внешними торцовыми

плоскостям основной и дополнительной обойм, град.

Настройку устройства на требуемый типоразмер обрабатываемой детали начинают с его частичной разборки. Для этого разъединяют ориентирующие 4 и 5 и фиксирующие 6 и 7 планки, отделяют ориентирующие планки от корпуса обоймы, расфиксируют и снимают с планок дополнительную обойму 17. Ослабляют крепление концов фиксирующих планок 6 и 7 с рамой 3. После этого, открыв крышки 2 обойм, производят смену фиксирующих элементов. За- крывают крышки.

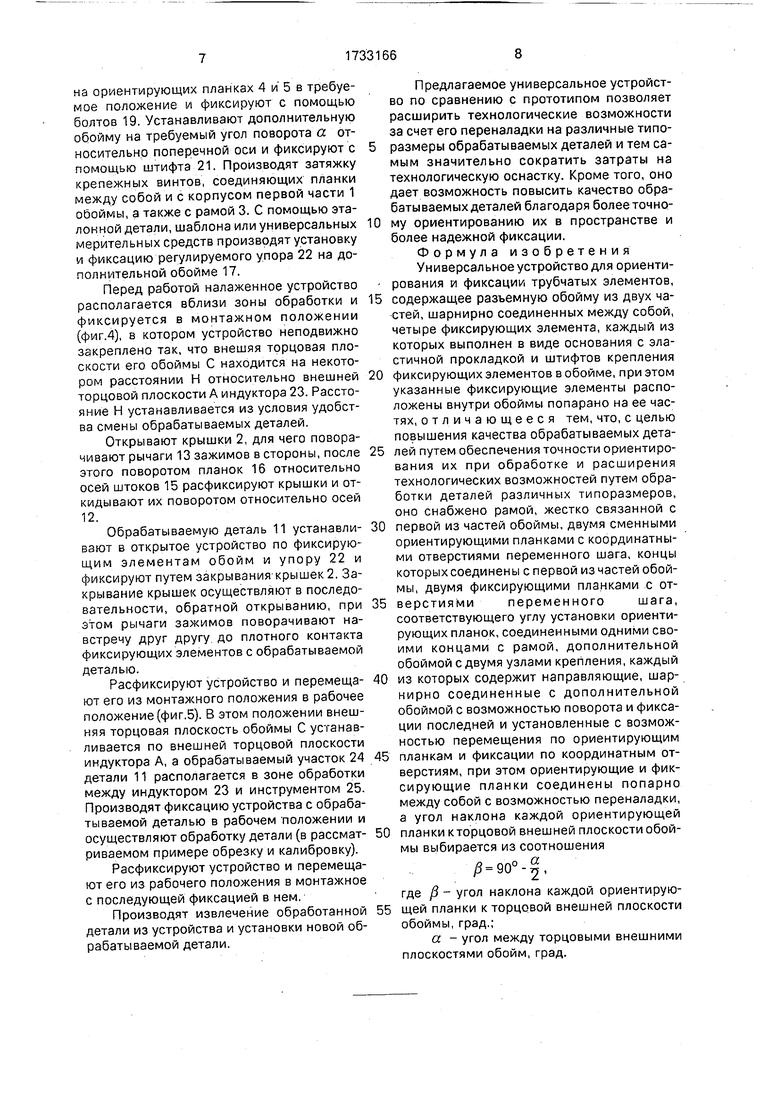

Сборку устройства осуществляют в следующей последовательности.

Ориентирующие планки 4 и 5, соответствующие требуемому углу установки уЗ, крепят концами к корпусу обоймы, совмещая предварительно положение отверстий на концах планок с положением отверстий на обойме, соответствующим требуемому углу Р. Далее устанавливают дополнительную обойму на ориентирующие планки.

Производят соединение ориентирующих планок 4 и 5 с фиксирующими планками 6 и 7 в соответствии с необходимой схемой наладки устройства в зависимости от типоразмеров обрабатываемых деталей (фиг.7-12). Устанавливают дополнительную обойму 17

на ориентирующих планках 4 и 5 в требуемое положение и фиксируют с помощью болтов 19. Устанавливают дополнительную обойму на требуемый угол поворота а относительно поперечной оси и фиксируют с помощью штифта 21. Производят затяжку крепежных винтов, соединяющих планки между собой и с корпусом первой части 1 обоймы, а также с рамой 3. С помощью эталонной детали, шаблона или универсальных мерительных средств производят установку и фиксацию регулируемого упора 22 на дополнительной обойме 17.

Перед работой налаженное устройство располагается вблизи зоны обработки и фиксируется в монтажном положении (фиг.4), в котором устройство неподвижно закреплено так, что внешяя торцовая плоскости его обоймы С находится на некотором расстоянии Н относительно внешней торцовой плоскости А индуктора 23. Расстояние Н устанавливается из условия удобства смены обрабатываемых деталей.

Открывают крышки 2, для чего поворачивают рычаги 13 зажимов в стороны, после этого поворотом планок 16 относительно осей штоков 15 расфиксируют крышки и откидывают их поворотом относительно осей 12.

Обрабатываемую деталь 11 устанавли- взют в открытое устройство по фиксирующим элементам обойм и упору 22 и фиксируют путем закрывания крышек 2. Закрывание крышек осуществляют в последовательности, обратной открыванию, при этом рычаги зажимов поворачивают навстречу друг другу до плотного контакта фиксирующих элементов с обрабатываемой деталью.

Расфиксируют устройство и перемеща- ют его из монтажного положения в рабочее положение (фиг.5). В этом положении внешняя торцовая плоскость обоймы С устанавливается по внешней торцовой плоскости индуктора А, а обрабатываемый участок 24 детали 11 располагается в зоне обработки между индуктором 23 и инструментом 25. Производят фиксацию устройства с обрабатываемой деталью в рабочем положении и осуществляют обработку детали (в рассмат- риваемом примере обрезку и калибровку).

Расфиксируют устройство и перемещают его из рабочего положения в монтажное с последующей фиксацией в нем.

Производят извлечение обработанной детали из устройства и установки новой обрабатываемой детали.

Предлагаемое универсальное устройство по сравнению с прототипом позволяет расширить технологические возможности за счет его переналадки на различные типоразмеры обрабатываемых деталей и тем самым значительно сократить затраты на технологическую оснастку. Кроме того, оно дает возможность повысить качество обрабатываемых деталей благодаря более точному ориентированию их в пространстве и более надежной фиксации.

Формула изобретения Универсальное устройство для ориентирования и фиксации трубчатых элементов, содержащее разъемную обойму из двух частей, шарнирно соединенных между собой, четыре фиксирующих элемента, каждый из которых выполнен в виде основания с эластичной прокладкой и штифтов крепления фиксирующих элементов в обойме, при этом указанные фиксирующие элементы расположены внутри обоймы попарано на ее частях, отличающееся тем, что, с целью повышения качества обрабатываемых деталей путем обеспечения точности ориентирования их при обработке и расширения технологических возможностей путем обработки деталей различных типоразмеров, оно снабжено рамой, жестко связанной с первой из частей обоймы, двумя сменными ориентирующими планками с координатными отверстиями переменного шага, концы которыхсоединены с первой из частей обоймы, двумя фиксирующими планками с отверстиями переменного шага, соответствующего углу установки ориентирующих планок, соединенными одними своими концами с рамой, дополнительной обоймой с двумя узлами крепления, каждый из которых содержит направляющие, шарнирно соединенные с дополнительной обоймой с возможностью поворота и фиксации последней и установленные с возможностью перемещения по ориентирующим планкам и фиксации по координатным отверстиям, при этом ориентирующие и фиксирующие планки соединены попарно между собой с возможностью переналадки, а угол наклона каждой ориентирующей планки кторцовой внешней плоскости обоймы выбирается из соотношения

Ј 90°-2,

где ft - угол наклона каждой ориентирующей планки кторцовой внешней плоскости обоймы, град.;

ее - угол между торцовыми внешними плоскостями обойм, град.

фиг. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Веломобиль | 1989 |

|

SU1702869A3 |

| Автомат для сборки пластинчатых магнитопроводов электрических машин | 1981 |

|

SU991553A1 |

| Устройство для крепления изделий | 1989 |

|

SU1731598A1 |

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

| Устройство для сборки и сварки | 1975 |

|

SU519310A1 |

| Стойка универсально-сборочного приспособления для сборки под сварку | 1978 |

|

SU775949A1 |

| Устройство для изготовления координатной сетки планшета | 1986 |

|

SU1513488A1 |

| ТАРА ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2198832C1 |

| Способ фрезерования деталей прессформ | 1976 |

|

SU654359A1 |

| Носитель стеклянной тары моечных машин | 1980 |

|

SU971781A1 |

Использование: выполнение разделительных, формоизменяющих комбинированных операций холодной штамповки импульсным магнитным полем в различных отраслях машиностроения и металлообработки. Сущность изобретения: обойма, состоящая из первой и второй частей, жестко связана с рамой. По боковым сторонам первой части обоймы размещены две ориентирующие планки, а в концевой части рамы установлены две фиксирующие планки. Ориентирующие и фиксирующие планки скреплены попарно между собой. Внутри обоймы с равномерным угловым шагом расположены четыре Фиксирующих элемента. Рабочая поверхность фиксирующих элементов соответствует поверхности обрабатываемого трубчатого элемента. Между ориентирующими планками расположена дополнительная обойма, на планках выполнены отверстия. Конструкция устройства позволяет устанавливать обрабатываемую деталь по фиксирующим элементам обойм, и фиксировать путем закрывания крышек. После этого деталь обрабатывается в индукторе. 12 ил. Ё

8и$А

5 - б ловерну/ъо

1В 21

19

фиг.З

//.

/7ч.

2b/

Фиг.41

&2.S

4W/

Редактор А.Лежнина

Составитель А.Дудин Техред М.Моргентал

%t.ti

Корректор М.Кучерявая

| Патент США № 3810373, к л.В 21 D 23/14, 1974. |

Авторы

Даты

1992-05-15—Публикация

1990-03-22—Подача