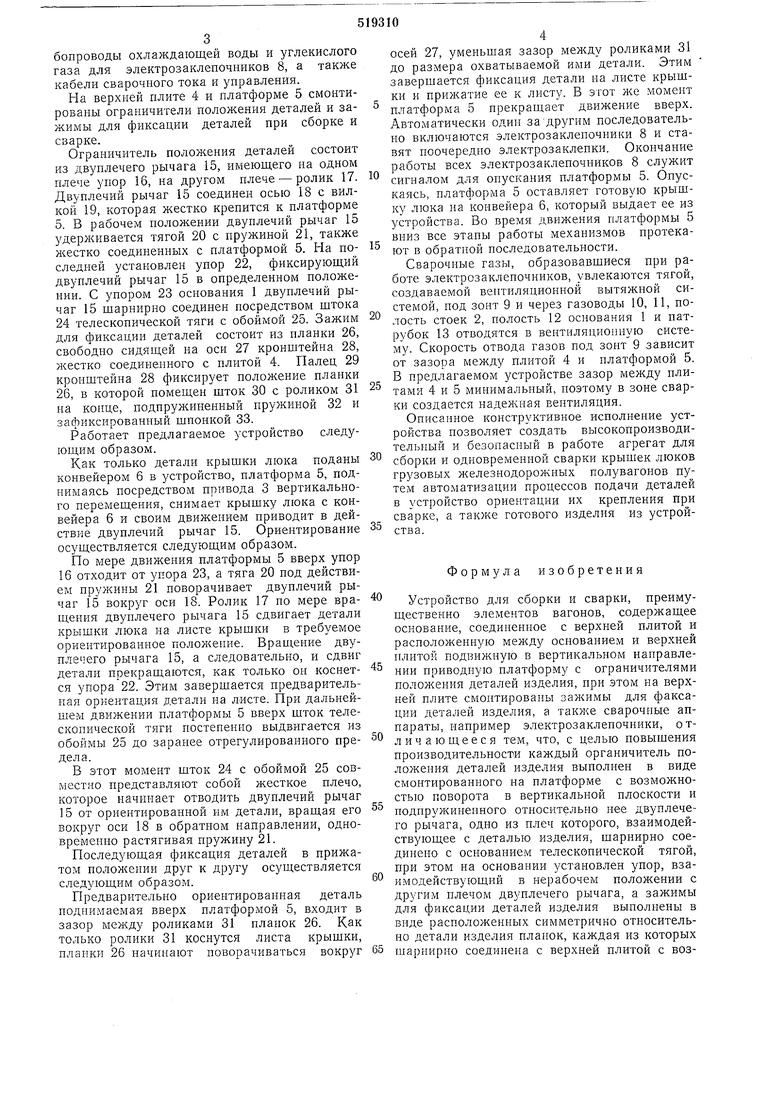

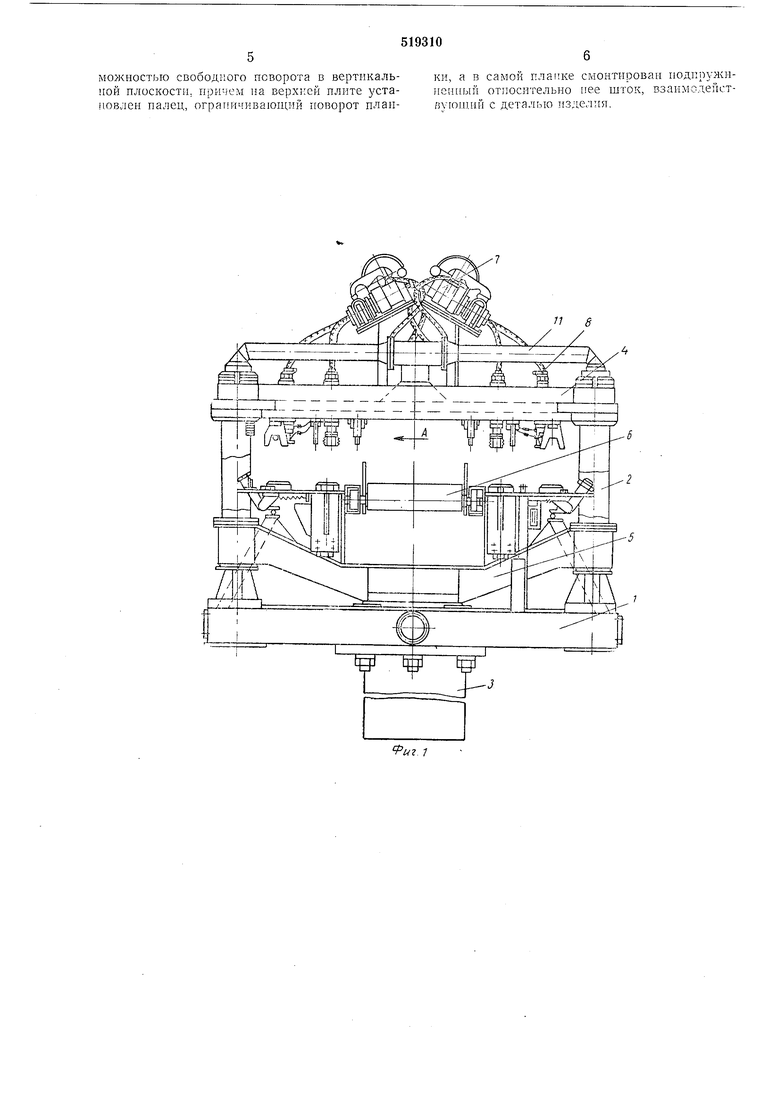

бопроводы охлаждающей воды и углекислого газа для электрозаклепочников 8, а также кабели сварочного тока и управления.

На верхней плите 4 и платформе 5 смонтированы ограничители положения деталей и зажимы для фиксации деталей при сборке и сварке.

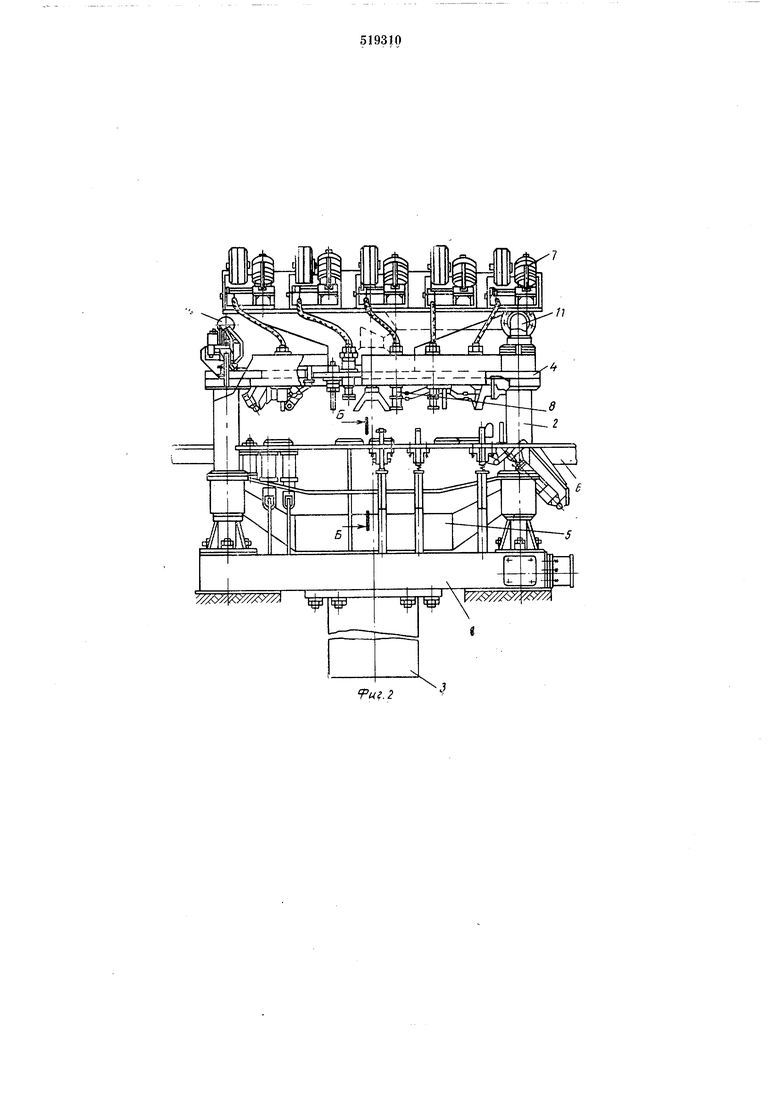

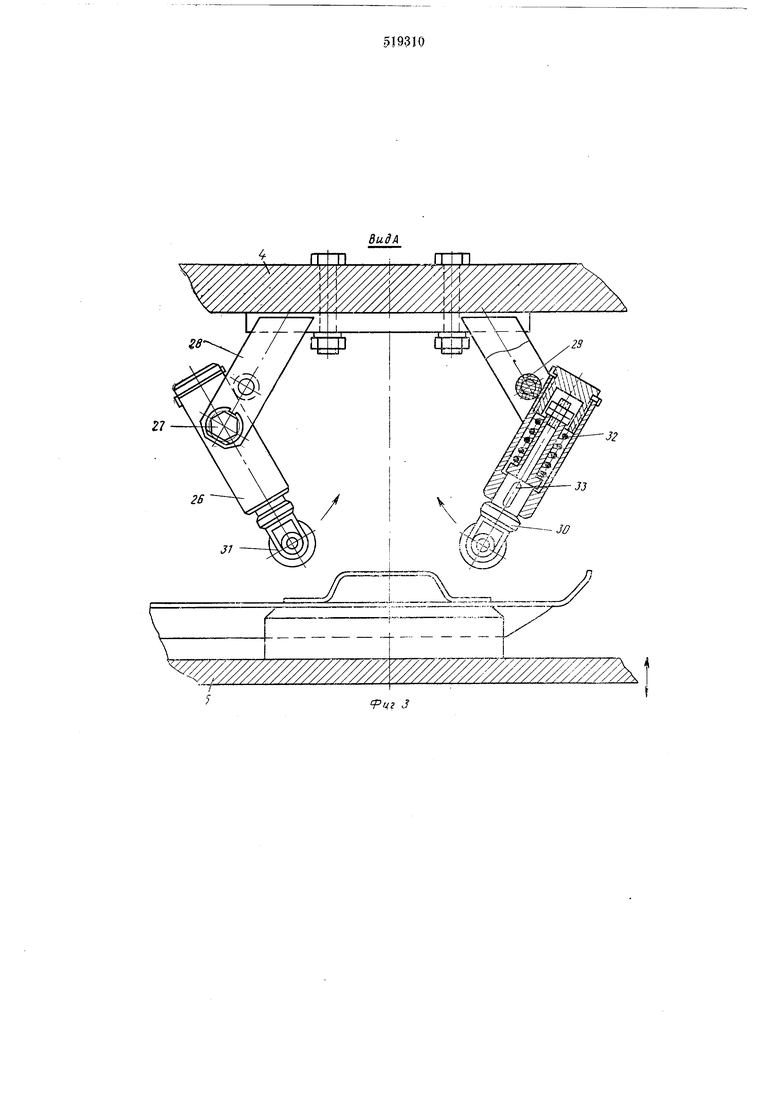

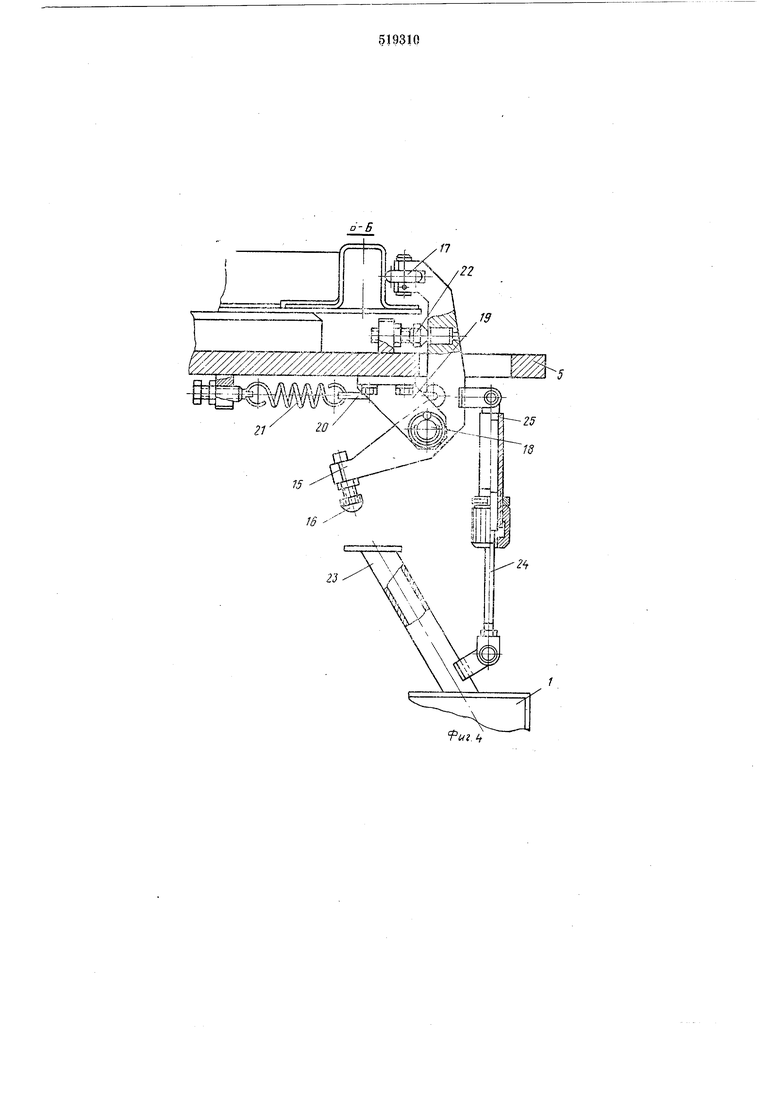

Ограиичитель положения деталей состоит из двуплечего рычага 15, имеющего на одном плече упор 16, на другом плече - ролик 17. Двуплечий рычаг 15 соединен осью 18 с вилкой 19, которая жестко крепится к платформе 5. В рабочем положении двуплечий рычаг 15 удерживается тягой 20 с пружиной 21, также жестко соединенных с платформой 5. На последней установлен упор 22, фиксирующий двуплечий рычаг 15 в определенном положении. С упором 23 основания 1 двуплечий рычаг 15 шарнирно соединен посредством щтока 24 телескопической тяги с обоймой 25. Зажим для фиксации деталей состоит из планки 26, свободно сидящей па оси 27 кронштейна 28, жестко соединенного с плитой 4. Палец 29 кронштейна 28 фиксирует положение планки 26, в которой помещен шток 30 с роликом 31 на конце, подпружиненный пружиной 32 и зафиксированный шпонкой 33.

Работает предлагаемое устройство следующим образом.

Как только детали крышки люка поданы конвейером 6 в устройство, платформа 5, поднимаясь посредством привода 3 вертикального перемещения, снимает крышку люка с конвейера 6 и своим движением приводит в действие двуплечий рычаг 15. Ориентирование осуществляется следующим образом.

По мере движения платформы 5 вверх упор 16 отходит от упора 23, а тяга 20 под действием пружины 21 поворачивает двуплечий рычаг 15 вокруг оси 18. Ролик 17 по мере вращения двуплечего рычага 15 сдвигает детали крышки люка на листе крышки в требуемое ориентированное положение. Вращение двуплечего рычага 15, а следовательно, и сдвиг детали прекращаются, как только он коснется упора 22. Этим завершается предварительная ориентация детали на листе. При дальнейшем движении платформы 5 вверх шток телескопической тяги постепенно выдвигается из обоймы 25 до заранее отрегулированного предела.

В этот момент шток 24 с обоймой 25 совместно представляют собой жесткое плечо, которое начинает отводить двуплечий рычаг 15 от ориентированной им детали, вращая его вокруг оси 18 в обратном направлении, одновременно растягивая пружину 21.

Последующая фиксация деталей в прижатом положении друг к другу осуществляется следующим образом.

Предварительно ориентированная деталь поднимаемая вверх платформой 5, входит в зазор между роликами 31 планок 26. Как только ролики 31 коснутся листа крышки, планки 26 начинают поворачиваться вокруг

осей 27, уменьшая зазор между роликами 31 до размера охватываемой ими детали. Этим завершается фиксация детали на листе крышки и прижатие ее к листу. В эгот же момент

платформа 5 прекращает движение вверх. Автоматически один за другим последовательно включаются электрозаклепочники 8 и ставят поочередно электрозаклепки. Окопчание работы всех электрозаклепочников 8 служит

сигналом для опускания платформы 5. Опускаясь, платформа 5 оставляет готовую крышку люка на конвейера 6, который выдает ее из устройства. Во время движения платформы 5 вниз все этапы работы механизмов протекают в обратной последовательности.

Сварочные газы, образовавщиеся при работе электрозаклепочников, увлекаются тягой, создаваемой вентиляционной вытяжной системой, под зонт 9 и через газоводы 10, 11, полость стоек 2, полость 12 основания 1 и патрубок 13 отводятся в вентиляционную систему. Скорость отвода газов под зонт 9 зависит от зазора между плитой 4 и илатформой 5. В предлагаемом устройстве зазор между плитами 4 и 5 минимальный, ноэтому в зоне сварки создается надежная вентиляция.

Описанное конструктивное исполнение устройства нозволяет создать высокопроизводительный и безопасный в работе агрегат для сборки и одновременной сварки крышек люков грузовых железнодорожных полувагонов путем автоматизации процессов подачи деталей в устройство ориентации их крепления при сварке, а также готового изделия из устройства.

Формула изобретения

Устройство для сборки и сварки, преимущественно элементов вагонов, содержащее основание, соединенное с верхней плитой и расположенную между основанием и верхней нлитой подвижную в вертикальном нанравлеНИИ приводпую платформу с ограничителями положения деталей изделия, прн этом на верхней плите смонтированы зажимы для факсации деталей изделия, а также сварочные аппараты, например электрозаклепочники, отличающееся тем, что, с целью повыщения производительности каждый органичитель положения деталей изделия выполпен в виде смонтированного на платформе с возможностью поворота в вертикальной плоскости и подпружиненного относительно нее двуплечего рычага, одно из плеч которого, взаимодействующее с деталью изделия, шарнирно соединено с основанием телескопической тягой, при этом на основании установлен упор, взаимодействующий в нерабочем полол ении с другим плечом двуплечего рычага, а зажимы для фиксации деталей изделия выполпены в виде расположенных симметрично относительно детали изделия планок, каждая из которых шарнирно соединена с верхней плитой с возможностыо свободного поворота с вертикальной плоскости, причем на верхней плите установлен палец, ограничивающий поворот планки, а в самой планке смонтирован подпружииенпый относительно нее шток, взаимодействующий с деталью изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВЕСКА КАБИНЫ ТРАКТОРА | 2005 |

|

RU2293036C1 |

| Кантователь металлоконструкций под сварку | 1986 |

|

SU1399046A1 |

| ЗОНТ | 2003 |

|

RU2234845C2 |

| Установка для сварки электрозаклепками | 1987 |

|

SU1609600A1 |

| Устройство для установки и крепления изделия под сварку | 1985 |

|

SU1303349A1 |

| Поточная линия | 1972 |

|

SU442906A1 |

| Автоматизированная линия для сборки и сварки коробчатых изделий | 1987 |

|

SU1581543A1 |

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| Установка для вибрационной очистки тележек подвижного состава | 1988 |

|

SU1570804A1 |

| Кантователь металлоконструкций под сварку | 1986 |

|

SU1388248A1 |

77 S

77

fuz J

П

UZ.it

Vi zff23

fU2. С

Авторы

Даты

1976-06-30—Публикация

1975-02-21—Подача