Изобретение относится к переработке твердых отходов, в частности к способу утилизации отходов алюминиевой фольги, склеенной с органической пленкой, и может быть использовано для переработки различных отходов, в том числе, не содержащих металлы, с органическими пленками или полимерами, с целью изготовления из такого материала изделий, используемых в народном хозяйстве.

В настоящее время увеличивается количество упаковочных материалов в виде алюминиемой фольги, склеенной с органической пленкой (полиэтилен, полипропилен и т.п.) или комбинированных материалов вида алюминиевая фольга-бумага-органическая пленка. Причем накопление отходов подобных материалов происходит как на предпритиях, производящих подобные материалы, так и на предприятиях, использующих эти материалы для упаковки разнообразных продуктов.

Отходы ламинированной алюминиевой фольги из-за отсутствия какой-либо технологии переработки использховались в качестве теплоносителей и сжигались в различного рода топках, что экономически нецелесообразно. Кроме того, при сжигании образуется большое количество вредных газообразных ьыделений и зольных остатков, которые загрязняют окружающую среду и требуют самостоятельной утилизации.

Известен способ переработки отходов ламинированной алюминиевой фольги для непрерывного извлечения алюминия путем дистилляции при температуре плавления ламинирующего шмпонента или ниже с

00

со

ю о

следующим улавливанием паров неметаллического материала подложки.

Недостаток известного способа заключается втом, что способ высокотрудоемок и требует для осуществления сложнейшее технологическое оборудование, экологически небезопасен,поскольку процесс связан с улавливанием паров неметаллических материалов при высокой температуре. Кроме того, сложность и трудоемкость известного способа перекрывают экономическую эффективность от полученного таким способом алюминия, что нерационально.

Известен способ переработки ламини- рованых отходов, включающий измельчение отходов до состояния сыпучей массы, нагрев их до 400-500°С в замкнутых объемах, обеспечивающих сухую перегонку ламинирующего или каширующего материала и последующее формование отходов алюминиевой фольги в брикеты и переплав брикетов.

Недостаток известного способа заключается в наличии сухой перегонки, требующей специального сложного термического оборудования, обеспечивающего удаление неметаллических составляющих упаковочных материалов с последующим улавливанием паров и их утилизацией. Кроме того, известный способ не обеспечивает получение изделий из отходов ламинированной фольги, что делает его нерациональным.

Цель изобретения - обеспечение возможности получения изделий из отходов ламинированной фольги.

Поставленная цель достигается согласно способу переработки отходов ламинированной алюминиевой фольги, включающему измельчение отходов до состояния сыпучей массы, нагрев и формование, перед измельчением в отходы ламинированной фольги добавляют 2-10 мас.% отходов ламинирующего материала, измельчение проводят с перемешиванием сыпучей массы, нагрев осуществляют до температуры на 5-40°С выше температуры плавления ламинирующего материала, а формование проводят при усилиях, составляющих (1,1-2,0) величины предела текучести ламинирующего материала.

Способ осуществляют следующим образом.

Отходы ламинированной фольги (комбинированные материалы типа алюминиевая фольга-органическая пленка или алюминиевая фольга-бумага-органическая пленка) измельчают до состояния сыпучей массы.

Перед измельчением в отходы ламинированной фольги добавляют 2-10 мас.% отходов ламинирующего материала. Это осуществляется для того, чтобы придать изделию высокую прочность. При добавлении менее 2% от отходов ламинирующего материала не достигается необходимая механическая прочность изделий, поскольку ламинирующий материал служит связующим. Такие изделия легко разрушаются при изгибах, их нельзя подвергать последующе0 му формованию или горячей штамповке из- за низкой механической прочности.

При добавлении 2-10% от отходов ламинирующего материала достигается необходимая механическая прочность изделий,

5 обеспечивающая их высокие эксплуатационные свойства.

Увеличение количества отходов ламинирующего материала более 10% не приводит к дополнительному повышению

0 эксплуатационных свойств, но необоснованно повышает расход полимерных ламинирующих материалов.

В процессе измельчения осуществляют одновременное перемешивание сыпучей

5 массы отходов ламинированной алюминиевой фольги и отходов ламинирующего материала до образования равномерной однородной массы, обеспечивающей получение изделий с высокими механическими

0 свойствами по сечению.

Перемешанную сыпучую массу подвергают нагреву до температуры на 5-40°С выше температуры плавления ламинирующего материала. Нагрев до этих температур при5 водит к расплавлению ламината и образова- нию однородной вязко-текучей массы расплавленного ламинирующего материала в качестве основы с наполнителем в виде частиц алюминиевой фольги или алюминие0 вой фольги с бумагой. Нагрев сыпучей массы до температуры меньшей 5°С не обеспечивает образование однородной вязко-текучей массы, а нагрев выше на 40°С температуры плавления ламинирующего

5 материала приводит к сильному разжижению органических материалов, к повышению их жидкотекучести, разделению смеси на составляющие и выдавливанию жидкой составляющей в процессе формования из0 делий. Кроме того, при таких температурах появляется вероятность термодеструкции и самовозгорания жидкого ламинирующего материала.

Формование осуществляют путем

5 штамповки на прессах с подогреваемой пресс-формой или в экструдерах. Формование проводят при 1.1-2,0 величины предела текучести ламинирующего материала при комнатной температуре. Такая величина усилий обеспечивает условие формования

нагретого материала с получением изделий требуемой конфигурации и свойств. Усилия менее 1,1 величины предела текучести ламинирующего материала при комнатной температуре не обеспечивают формование изделий требуемой формы и свойств. При величине усилий более 2,0 величин предела текучести ламинирующего материала происходит выдавливание жидкой составляющей и формование изделия не происходит.

Переработке подвергали отходы лами- стера (алюминиевая фольга (толщиной 110 мкм) - полипропилен (толщиной 40 мкм) и ламинированной фольги (бумага-алюминиевая фольга (толщиной 40 мкм)- полиэтилен (20 мкм) измельчение отходов осуществляли с помощью роторного измельчителя ИПР- 100 до состояния сыпучей массы на частицы размером 5-6 мм.

Перед измельчением в отходы добавляли 2-10% ламинирующего материала.

В процессе измельчения проводится тщательное перемешивание перерабатываемых отходов. Затем измельченные и переработанные отходы помещались в шнековый экструдер или пресс-форму пресса, где их нагревали до температуры на 5- 40°С выше температуры плавления ламинирующего материала и проводили формование изделий при усилиях, составляющих (1,1-2,0) величины предела текучести ламинирующего материала при комнатной температуре. В качестве изделий протравливали облицовочные плитки, профили, детали облицовки и другие строительные изделия.

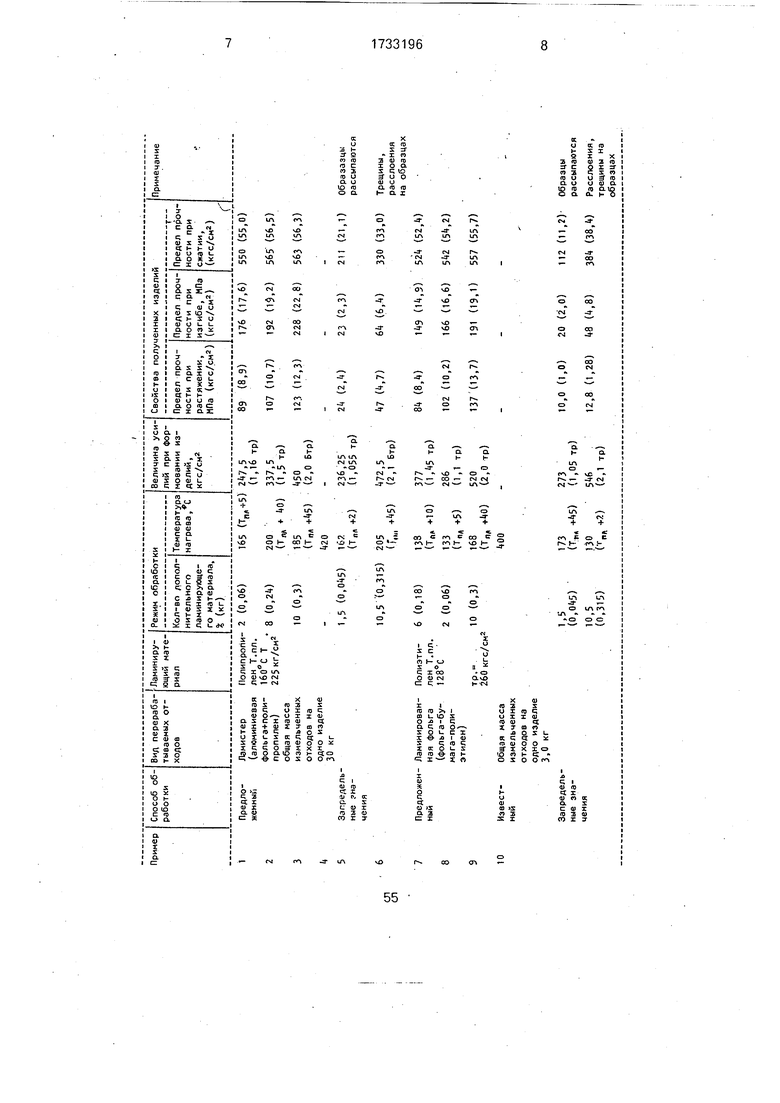

Пример 1. Переработке подвергали отходы ламистера (алюминиевая фольга- пропилен). Перед измельчением в массу отходов (3,0 кг на одно изделие) добавляли 0,06 кг (2% от массы отходов) пропилена. Затем измельченные и тщательно перемешанные отходы нагревали до 165°С (на 5°С выше температуры плавления полипропилена 160°С) и формовали при усилии 247,5 кгс/см , что составляет 1,1 предела текучести полипропилена (225 кгс/см ), Полученные облицовочные плитки имели следующие механические свойства: предел прочности при растяжении 89 МПа, предел прочности при изгибе 176 МПа, предел прочности при сжатии 550 МПа.

Пример 2. Аналогично примеру 1 переработке подвергали ламинированную фольги (алюминиевая фольга-бумага-полиэтилен).

Перед измельчением в отходы (3 кг) добавляли 0,18 кг полиэтилена (6% от массы отходов). Измельченные и перемешанные отходы нагревали до 138°С (на 10°С выше температуры плавления полиэтилена 128°С)

и формовали при усилии 377 кгс/см (1,45 предела текучести полиэтилена 260 кгс/см ). Полученные облицовочные плитки имели следующие характеристики: предел прочности при растяжени 84 МПа, при изгибе-149 МПа, при сжатии 524 МПа.

Пример 3. Аналогично примеру 2 переработке подвергали ламинированную алюминиевую фольгу. Перед измельчением добавляли 0,3 кг полиэтилена (10% от массы

отходов). Измельченные и перемешанные отходы нагревали до 168°С (на 40°С выше температуры плавления полиэтилена) и формовали при усилии 520 кгс/см2 (2,0 предела текучести полиэтилена).

Полученные изделия имели соответственно: предел прочности при растяжении 137 МПа, при изгибе 191 МПа, при сжатии 557 МПа.

Режим обработки по известному и предлатаемому способам приведены в таблице. Известный способ не обеспечивает получение каких-либо деталей.

Предложенный способ не требует использование какого-либо уникального специального оборудования и может быть осуществлен на серийном оборудовании, что является неоспоримым преимуществом его перед известным. Предложенный способ обеспечивает возможность изготовления из отходов ламинированной алюминиевой фольги строительных изделий с требуемыми механическими свойствами, потребность в которых в народном хозяйстве постоянно растет.

Формула изобретения

Способ переработки отходов ламинированной алюминиевой фольги, включающий измельчение отходов до состояния сыпучей массы, нагрев и формование, отличающ и и с я тем, что, с целью обеспечения возможности получения изделий, перед измельчением в отходы ламинированной фольги добавляют 2-10 мас.% отходов ламинирующего материала, измельчение проводят с перемешиванием сыпучей массы, нагрев осуществляют до температуры на 5- 40°С выше температуры плавления ламинирующего материала, а формование проводят при условиях, составляющих (1,12,0) величины предела текучести ламинирующего материала

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционно-конструктивного материала | 1990 |

|

SU1807979A3 |

| УПАКОВОЧНЫЙ ЛАМИНИРОВАННЫЙ МАТЕРИАЛ, СПОСОБ ПОЛУЧЕНИЯ ТАКОВОГО И УПАКОВОЧНЫЙ КОНТЕЙНЕР, ИЗГОТОВЛЕННЫЙ ИЗ УПАКОВОЧНОГО ЛАМИНИРОВАННОГО МАТЕРИАЛА | 2015 |

|

RU2693757C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО СОРБЕНТА | 1993 |

|

RU2072259C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАМИНИРОВАННОГО УПАКОВОЧНОГО МАТЕРИАЛА | 2015 |

|

RU2715661C2 |

| УПАКОВОЧНЫЙ ЛАМИНИРОВАННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УПАКОВОЧНЫЙ КОНТЕЙНЕР, ИЗГОТОВЛЕННЫЙ ИЗ УПАКОВОЧНОГО ЛАМИНИРОВАННОГО МАТЕРИАЛА | 2014 |

|

RU2654037C2 |

| КОНТЕЙНЕР ДЛЯ ИЗГОТОВЛЕНИЯ КАПСУЛЫ ДЛЯ НАПИТКА И КАПСУЛА НА ЕГО ОСНОВЕ | 2017 |

|

RU2740816C2 |

| Способ получения заготовок из сыпучих материалов на основе алюминия и его сплавов | 1990 |

|

SU1713739A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИВИНИЛХЛОРИДНОЙ ПЛЕНКИ С АЛЮМИНИЕВОЙ ФОЛЬГОЙ В ОБЛИЦОВОЧНЫЕ ПЛИТКИ | 1989 |

|

RU2028325C1 |

| СПОСОБНАЯ К ГЛУБОКОЙ ВЫТЯЖКЕ ПЛЕНКА (DEEP-DRAWABLE FILM) | 2017 |

|

RU2750606C2 |

| Теплоизоляционная масса | 1988 |

|

SU1576518A1 |

Изобретение относится к порошковой металлургии, в частности к способам переработки ламинированной фольги. Целью является возможность получения изделий. Способ переработки отходов ламинированной алюминиевой фольги заключается в измельчении отходов ламинированной фольги с добавлением к ней 2-10% отходов ламинирующего материала с одновременным перемешиванием, нагреве до температуры, на 5-40°С превышающей температуру плавления ламинирующего материала, и формовании изделия при усилиях, составляющих 1,1-2,0 величины предела текучести ламинирующего материала. 1 табл. fe

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-15—Публикация

1990-06-12—Подача