Изобретение относится к области строительных материалов и может быть использовано для изготовления теплоизоляционных материалов на основе волокнистого сырья.

Целью изобретения является снижение продолжительности вакуумирова- ния, плотности и капиллярного водо- поглощения материала.

Бумажная макулатура является отходами вторичного бумажного сырья и может содержать в произвольном весовом сочетаний бывшие в употреблении и пришедшие в негодность крафт-мешки,бумажную тару,картонный | брак, различные бумажные обрезки, подлежащие уничтожению архивные дела (документы) и т.п.

В качестве отходов алюминиевой фольги используются обрезки алюминиевой фольги, образовавшиеся при прокатке, отходы кашированной фольги, бывшие в употреблении, упаковочные материалы на основе алюминиевой фольги,, кашированные бумагой или картоном и т.д.

В ходе совместного измельчения, например, с помощью роторных измельчителей типа ИПР и последующего перемешивания в водной среде бумажной макулатуры и отходов алюминиевой фольги первая подвергается распушке

ел

-4

О5 СП

00

на тонкие и эластичные волокна,при этом часть гидролиэуемых компонентов макулатуры, обладающих клеющими свойствами, например полисахариды, пентозаны,канифольный клей и другие соединения, переходят в раствор,При использовании отходов каптированной алюминиевой фольги и отслуживших упаковочных материалов на основе алюминиевой фольги и бумаги к этим веществам, обладающим клеящими свойствами, добавляются связующие вещества, с помощью которых алюминиевая фольга склеивается с бумагой или картоном (картофельный крахмал, поливи- нилацетатная дисперсия и т.п.).

Измельченные отходы алюминиевой фольги в процессе перемешивании в водной среде равномерно распределяются в объеме водно-волокнистой среды и адсорбируют растворенные в воде вещества, обладающие клеящими свойствами.

В процессе вакуумного формования сырца в вакуум-форме на перфорированном, покрытом сеткой, дне вакуум-формы образуется волокнистый подслой, содержащий множество равномерно диспергированных частичек измельченных отходов алюминиевой фольги, который уменьшает герметичность этого сырого подслоя и снижает сопротивление влагоотдачи, тем самым значительно повышая скорость влагоотдачи. Это приводит к резкому сокращению продолжительности вакуумного формования и повышению технологичности приготовления термоизоляционного .материала,

Полученный после сушки сырца теплоизоляционный материал приобретает необходимую механическую прочность за счет хаотичного переплетения тонких целлюлозных волокон и клеящих свойств компонентов,перешедших из бумажной макулатуры в водный раствор.

Хаотически распределенные в объеме высушенного теплоизоляционного материала частицы алюминиевой фольги, прочно связанные с волокнистым каркасом, перекрывают открытые поры капиллярного типа, снижая тем самым водопоглощение материала за счет капиллярного подсоса.

Пример 1. Бумажную макулатуру в количестве 92 мас.% и отходы алюминиевой фольги в количестве 8 мас.% после измельчения роторным измельчителем затворяют водой и подвергают измельчению в гидроизмель

0

5

0

5

0

5

0

5

чителе в течение 10 мин до приготовления устойчивой водно-волокнистой суспензии, которую затем сливают в вакуум-форму и при разрежении 500 мм рг.ст. в течение 10 мии формуют сырец. Отформованный сырец подвергают сушке при 120° С в течение 6 ч.

Пример 2. Бумажную макулатуру в количестве 71 мас.% и отходы алюминиевой фольги в количестве 29 мас.% после измельчения роторным измельчителем затворяют водой и подвергают измельчению в гидроизмельчителе в течение 7 мин до приготовления устойчивой водно-волокнистой суспензии, которую затем сливают в вакуум- форму и при разрежении 500 мм рт.ст. в течение 8 мин формуют сырец.Отформованный сырец подвергают сушке при 120 С в течение 4,5 ч.

При мер 3. Бумажную макулатуру в количестве 50 мас.% и отходы алюминиевой фольги в количестве 50 мас.% посте измельчения роторным измельчителем затворяют водой и под- вергают измельчению в гидроизмельчителе в течение 5 мин до приготовления устойчивой водно-волокнистой суспензии, которую затем сливают в вакуум-форму и при разрежении 500 мм рт.ст. в течение 4 мин формуют сырец. Отформованный сырец подвергают сушке при 120°С в течение 4,0 ч.

Для приготовления теплоизоляционной массы могут быть использованы отходы кашированной алюминиевой фольги, содержащей в качестве каши- рующего мат€ риала различные виды бумаги или картона в соотношениях, не выходящих за пределы предлагаемых интерваловП р и м е р 4. Отходы кашированной алюминиевой фольги, содержащей 83 мас.% бумажной макулатуры и 17,0 мас.% алюминиевой фольги, после измельчения роторным измельчителем затворяют водой и подвергают измельчению в гидроизмельчителе в течение 6 мин до приготовления устойчивой водно-волокнистой суспензии,которую затем сливают в вакуум-форму и при разрежении 500 мм рт.ст. в течение 9 мин формуют сырец. Отформованный сырец подвергают сушке при 120°С в течение 5,5 ч.

11 р и м е р 5, Отходы каширован- ной алюминиевой фольги, содержащей 65 мас.% бумажной макулатуры и 35 мас.% алюминиевой фольги,после измельчения роторным измельчителем затворяют водой и подведгают измельчению в гидроизмельчителе в течение 7 мин до приготовления устойчивой водно-волокнистой суспензии,которую

затем сливают в вакуум-форму и при разрежении 500 мм рт.ст в течение 6 мин формуют сырец. Отформованный

сырец подвергают сушке при течение 4,5 ч.

120°С в

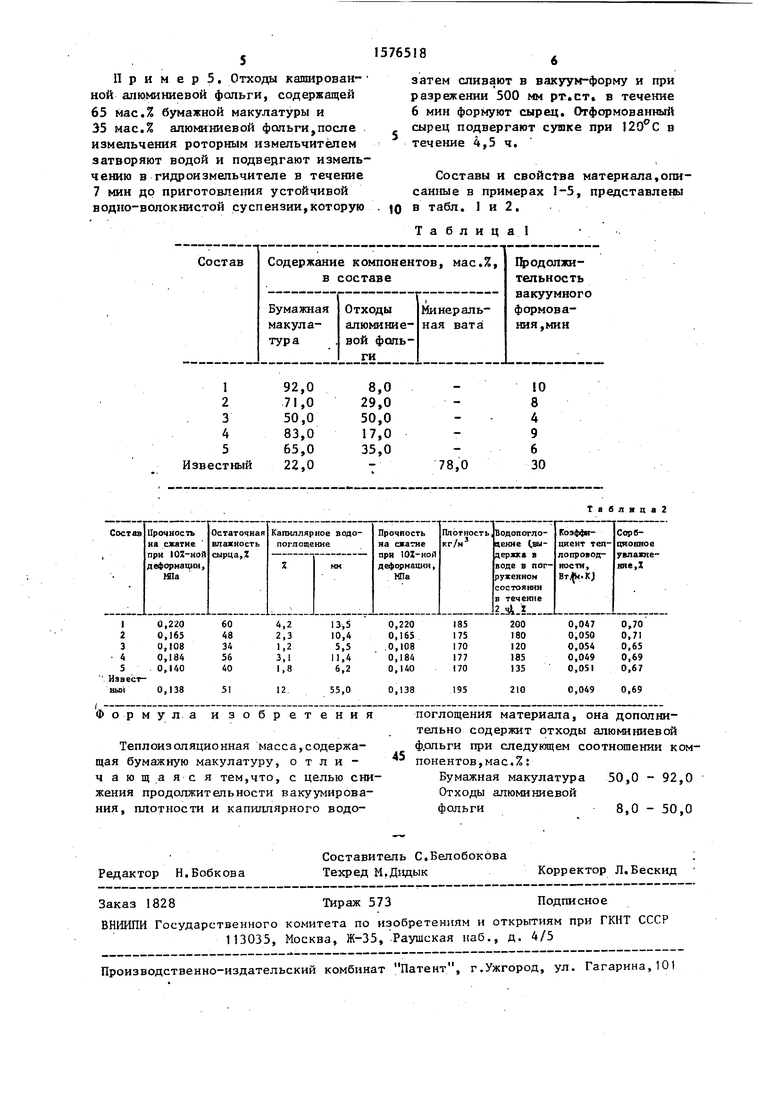

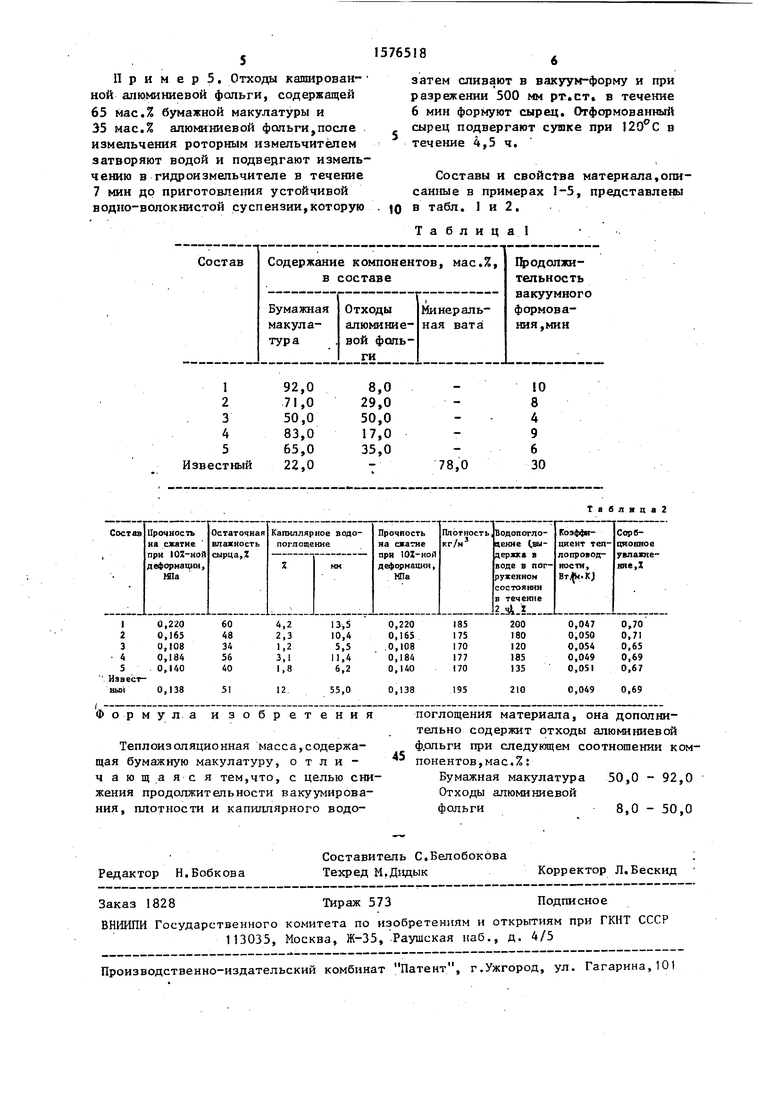

Составы и свойства материала,описанные в примерах 1-5, представлены Ю в табл. 1 и 2,

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизоляционная масса | 1983 |

|

SU1186750A1 |

| Сырьевая смесь для изготовления теплоизоляционно-конструктивного материала | 1990 |

|

SU1807979A3 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1982 |

|

SU1143728A1 |

| Композиция для изготовления строительного материала | 1981 |

|

SU977441A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1988 |

|

SU1766873A1 |

| Композиция для получения строительного материала | 1978 |

|

SU773035A1 |

| Состав для изготовления волокнистых плит | 1990 |

|

SU1730308A1 |

| Композиция для изготовления теплоизоляционного материала | 1980 |

|

SU937432A1 |

| Шихта для изготовления теплоизоляционного материала | 1981 |

|

SU992499A1 |

| Теплоизоляционная масса | 1980 |

|

SU948987A1 |

Изобретение относится к области строительных материалов и может быть использовано для изготовления теплоизоляционных материалов на основе волокнистого сырья. С целью снижения продолжительности вакуумирования, плотности и капиллярного водопоглощения материала теплоизоляционная масса в качестве наполнителя содержит отходы алюминиевой фольги при следующем соотношении компонентов, мас.%: бумажная макулатура 50,0-92,0

отходы алюминиевой фольги 8,0-50,0. Материал имеет плотность 170-185 кг/м 3, водопоглощение 120-200%, коэффициент теплопроводности 0,047-0,054 Вт/м .К, сорбционное увлажнение 0,65-0,70%, остаточная влажность сырца 40-60%, капиллярное водопоглощение 1,2-4,2%, продолжительность вакуумирования 4-10 мин. 2 табл.

Теплоизоляционная масса,содержащая бумажную макулатуру, отличающаяся тем,что, с целью снижения продолжительности вакуумирова- ния, плотности и капиллярного водоТавлнца2

тельно содержит отходы алюминиевой ф.ольги при следующем соотношении компонентов, мас.% :

Бумажная макулатура 50,0 - 92,0

Отходы алюминиевой

фольги8,0 - 50,0

| Теплоизоляционная масса | 1980 |

|

SU948987A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-07-07—Публикация

1988-06-30—Подача