Изобретение относится к способу получения двуокиси циркония особой чистоты и находит применение в химической промышленности высокопрозрачного оптического стекла.

Известен способ получения двуокиси циркония высокой степени чистоты, включающий высаливание хлорокиси циркония смесью ацетона и соляной кислоты при комнатной температуре. Высаливающие агенты по известному способу вводят быстро. Полученные кристаллы хлорокиси циркония после отфильтровывания промывают ацетоном. Коэффициенты очистки от примесей при этом составляют 5-150.

Недостатком этого способа является невозможность достижения высокой степени очистки конечного продукта.

Наиболее близким к предлагаемому является способ получения двуокиси циркония, заключающийся в высаливании хлорокиси циркония 25%-ной соляной кислотой при скорости подачи 0,18-0,22 моль HCI/моль ZrOCl2-8H20 в 1 ч и массовом соотношении ггОС12 8Н20:Н20:25%-ная ,1-1,3:1,55-1,85. Максимальная очистка в указанном процессе происходит на три порядка.

Однако известный способ характеризуется недостаточным качеством конечного продукта, длительностью процесса высаливания ( 20 часов) и высокими расходными нормами соляной кислоты.

Целью изобретения является повышение выхода и чистоты конечного продукта,

XI СА СлЗ СО 00 N

увеличение выхода и интенсификация процесса.

Поставленная цель достигается тем, что высаливание проводят при скорости подачи 34%-ной соляной кислоты 0,62-0,89 моль HCI/моль ZrOCIrSbteO в 1 ч и массовом соотношении компонентов ZrOCl2-8H20:H20:34%- ный раствор HCI, равном 1:0,8-1,0:0,9-1,1; процесс ведут при 55-70°С.

При большей скорости подачи HCI (1,03 моль НС /моль7гОС 2 8Н20в 1 ч)снижается степень очистки оксихлорида циркония. При меньшей скорости подачи HCI ведение процесса нецелесообразно из-за практически не меняющейся степени чистоты. Увеличение расхода соляной кислоты на одну массовую часть ZrOCte 8HaO более 1,1 снижает выход конечного продукта и степень его очистки, что нецелесообразно с точки зрения экономии реагента. Уменьшение расхода соляной кислоты от предложенного диапазона снижает эффективность процесса. Концентрация водного раствора ZrOCl2 8H2O сверху ограничена растворимостью ZrOCl2 8H20 в воде, при 55-70°С - 47,6-55,8 мас.% соответственно. Уменьшение концентрации исходного раствора ZrOCl2 8H20 приводит к снижению степени очистки.

Уменьшению потерь оксихлорида циркония в процессе способствует промывка его 27,9%-ной HCI (318 г/л), в которой растворимость ZrOCI 8H20 минимальная.

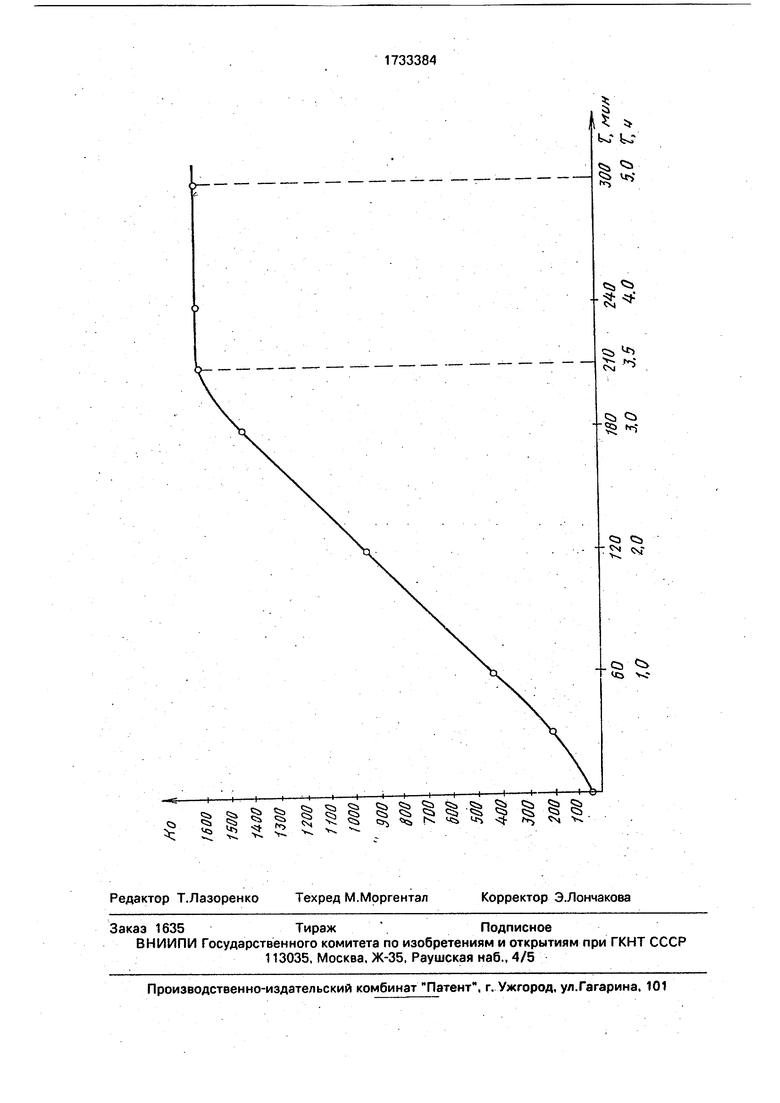

На чертеже приведена зависимость коэффициента очистки промытых и отжатых кристаллов ZrOCl2 8H20 в пересчете на двуокись циркония от времени высаливания.

П р и м е р 1. Хлорокись циркония в количестве 4,3 кг растворяют в 4,3 л дистиллированной воды при 55°С, фильтруют и к полученному раствору добавляют в течение 3,83 ч 34%-ную HCI в количестве 4,3 кг со скоростью 0.81 моль HCI/моль ZrOCtz 8H20 в 1 ч при соотношении ZrOCIz 8Н20:Н20:раствор HCI - 1:1,0:1,03 (ZrOCl2 8Н20:Н20:25%- ная ,000:1,405). Полученные кристаллы сразу отфильтровывают и дважды промывают 27,9%-ной (318 г/л) HCI по 12л, отжимают на центрифуге, а затем сушат и прокаливают при 900°С.

В результате получают двуокись циркония с содержанием примесей, мас.%: , ,. против исходного содержания Fe 1,, Мп 1,0-10 3; Сг 1, в пересчете на Zr02.

Выход конечного продукта составляет 90%.

П р и м е р 2. Хлорокись циркония в количестве 4,3 кг растворяют в 4,3 л дистиллированной воды при 55UC, фильтруют и

к полученному раствору добавляют в течение 3,5 ч 34%-ную HCI в количестве 4,43 кг со скоростью 0,89 моль HCI/моль ZrOCl2-8H20 в 1 ч при соотношении

ZrOCl2-8H20:H20:pacTBOp ,00:1,03 С2гОС12-8Н20:Н20:25%-ная НС1 1:1,000:1,405). Полученные кристаллы сразу отфильтровывают и дважды промывают 27,9%-ной (318 г/л) HCI по 12 л, отжимают на центрифуге, а

0 затем прокаливают при 900°С.

В результате получают двуокись циркония с содержанием примесей, мас.%: ,0-10 , ,, Сг 7, против исходного содержания Fe 1,, Мп 1.0

5 , Сг 1,0- в пересчете на Zr02.

Выход конечного продукта составляет 90%.

ПримерЗ. Хлорокись циркония в количестве 4.3 кг растворяют в 4,3 л дистил0 лированной воды при 55°С, фильтруют и к полученному раствору добавляют в течение 3 ч 34%-ную HCI в количестве 4,43 кг со скоростью 1,03 моль HCI/моль ZrOCIr8H20 в 1 ч при соотношении ZrOCIz 8Н2О:Н2 Э:раствор

5 НОМ: 1,00:1.03 (ZrOCte1 8Н20:Н20:раствор HCI 1:1,000:1,405). Полученные кристаллы сразу отфильтровывают и промывают дважды 27,9%-ной (318 г/л) HCI по 12 л, отжимают на центрифуге, а затем сушат и

0 прокаливают при 900°С.

Получают двуокись циркония с содержанием примесей, мас.%: Fe 7., Мп 7,, Сг7, против исходного содержания Fe 1.0-103, Мп 1,, Сг 1, в

5 пересчете на Сг02.

Выход конечного продукта составляет 90%.

П р и м е р 4. Хлорокись циркония в количестве 4,3 кг растворяют в 4,3 л дистил0 лированной воды при 55°С, фильтруют и к полученному раствору добавляют в течение 5 ч 34%-ную HCI в количестве 4,43 кг со скоростью 0,62 моль HCI/моль ZrOCI 8H2O в 1 ч при соотношении ZrOCIz 8Н20:Н20:раствор

5 HCI 1-1,00:1,03 (ZrOCl2- 8Н20:Н20:рас- твор НСЫ: 1.000:1,405). Полученные кристаллы сразу отфильтровывают и дважды промывают 27,9%-ной (318 г/л) HCI по 12 л, отжимают на центрифуге, а затем сушат и

0 пробивают при 900°С.

В результате получают двуокись циркония с содержанием примесей, мас.%: ,, ,, , против исходного содержания Fe 1,, Мп

5 1,. Сг 1. в пересчете на Zr02.

Выход конечного продукта составляет 90%.

П р и м е р 5. Хлорокись циркония в количестве 4,3 кг растворяют в 4,3 л дистил- лированной воды при 55°С, фильтруют и

к полученному раствору добавляют в течение 3,5 ч 34%-ную HCI в количестве 4,73 кг со скоростью подачи 0,89 моль HCI/моль ZrOCl2-8H20 в 1 ч при соотношении ZrOCl2 8H20:H20:pacTBOp HCI 1:1.0:1,1 (ZrOCl2 8Н20:Н20:раствор НСМ: 1,00:1,50). Полученные кристаллы сразу отфильтровывают и дважды промывают 27,9%-ной HCI по 12 л, отжимают на центрифуге, а затем сушат и прокаливают при 900°С.

Получают двуокись циркония с содержанием примесей, мае %: Fe 7, ,0 10 ; Сг 7, против исходного

-з.

.-з.

содержания Fe 1,0 10 : Мп 1,0-10 Сг 1, в пересчете на Zr02.

Выход конечного продукта составляет 90%.

Пример б.Хлорокись циркония в количестве 4,3 кг растворяют в 4,3 л дистиллированной воды при 55°С, фильтруют и к полученному раствору добавляют в течение 3,5 ч 34%-ную HCI в количестве 3,87 кг со скоростью 0,89 моль HCI/моль ZrOCte ShteO в 1 ч при соотношении ZrOCl2 8H20:H20:pac- твор НС1 1:1,0:0,9 (ZrOCl2 8H20:H20:pac- твор НС1 1:1,00: 1,23). Полученные кристаллы сразу отфильтровывают и дважды промывают 27,9%-ной HCI по 12 л, отжимают на центрифуге, а затем сушат и прокаливают при 900°С

Получают двуокись циркония с содерием примесей, мас.%: Fe 7,0 10 ;

жанием

V7

,0-10 ; Сг 7,0-10 против исходного содержания Fe 1.0-10 : Mn 1. Сг 1, в пересчете на Zr02.

Выход конечного продукта составляет 90%.

П р и м е р 7. Хлорокись циркония в количестве 4,3 кг растворяют в 4,3 л дистиллированной воды при 55°С, фильтруют и к получен- ному раствору добавляют втечениеЗ,5ч 34%-ную HCI в количестве 5,59 кг со скоростью 0,89 моль HCI/моль ZrOCl2 8H20 в 1 ч при соотношении ггОС12-8Н20:Н20:раствор .0:1,3(ZrOCl2 8Н20:Н20:раствор ,0:1,77). Получен- ные кристаллы сразу отфильтровывают и дважды промывают 27,9%-ной HCI по 12 л, отжимают на центрифуге а затем сушат и прокаливают при 900°С.

Получают двуокись циркония с содер- жанием примесей, мас.%: Fe 1. Мп 1, Сг 1,0 против исходного содержания Fe-1, Мп 1,0 Сг 1. пересчете на Zr02

Выход конечного продукта составляет 80%.

ПримерЗ. Хлорокись циркония в количестве 4,3 кг растворяют в 4,3 л дистиллированной воды при 55°С, фильтруют и добавляют к полученному раствору в течение

5 10

15

2025 30

35

4045

50

55

3,5 ч 34%-ную HCI в количестве 3,44 кг со скоростью 0,89 моль HCI/моль ZrOCl2 8H20 в 1 ч при соотношении ZrOCl2 8H20:H20: раствор HCi 1:1,0:0,8(ZrOCl2 8H20:H20:pacTBOp ,00:1,09). Полученные кристаллы сразу отфильтровывают и дважды промывают 27,9%-ной HCI по 12 л, отжимают на центрифуге, а затем сушат и прокаливают при 900°С.

Получают двуокись циркония с содержанием примесей, мас.%: Fe 1. Мп 1, Сг 1, против исходного содержания Fe 1, Мп 1. Сг 1, в пересчете на Zr02.

Выход конечного продукта составляет 84%.

П р и м е р 9. Хторокись циркония в количестве 4,3 кг растворяют в 3,44 л дистиллированной воды при 70°С, фильтруют и к полученному раствору добавляют 34%- ную HCI в течение 3,5 ч со скоростью 0,89 моль HCI/моль ZrOCl2-8H20 в 1 ч при соотношении ZrOCl2-8H20:H20:pacTBOp HCI 1:0,80:1,03 (ZrOCl2 8Н20:Н20:раствор HCI 1:0,800:1,405). Полученные кристаллы сразу отфильтровывают и дважды промывают 27,9%-ной HCI по 12 л, отжимают на центрифуге, а затем сушат и прокаливают при 900°С.

Получают двуокись циркония с содержанием примесей, мас.%: Fe 7, ,0 10 ; Cr 7,0-10 против исходною содержания Fe 1, Мп 1.0 10 Сг 1, в пересчете на ZrCte.

Выход конечного продукта составляет 90%.

П р и м е р 10. Хлорокись циркония в количестве 4,3 кг растворяют в 4,73 л дистиллированной воды при 60°С, фильтруют и к полученному раствору добавляют в течение 3,5 ч 34%-ную HCI в количестве 4,43 кг со скоростью 0,89 моль HCI/моль ZrOCl2-8H20 в 1 ч при соотношении ZrOCfc 8Н20:Н20:раствор НСН 1:1,10:1,03 (ZrOC 2-8H20:H20:pacTBOpHCI 1:1,100:1,405). Полученные кристаллы сразу отфильтровывают и дважды промывают 27,9%-ной HCI по 12 л, затем отжимают на центрифуге, а потом сушат и прокаливают при 900°С.

Получают двуокись циркония с содержанием примесей, мас.%: Fe 1, Мп 1,0 Сг 1,0 против исходного содержания Fe 1, Мп 1,, Сг- 1, в пересчете на Zr02.

Выход конечного продукта составляет 90%.

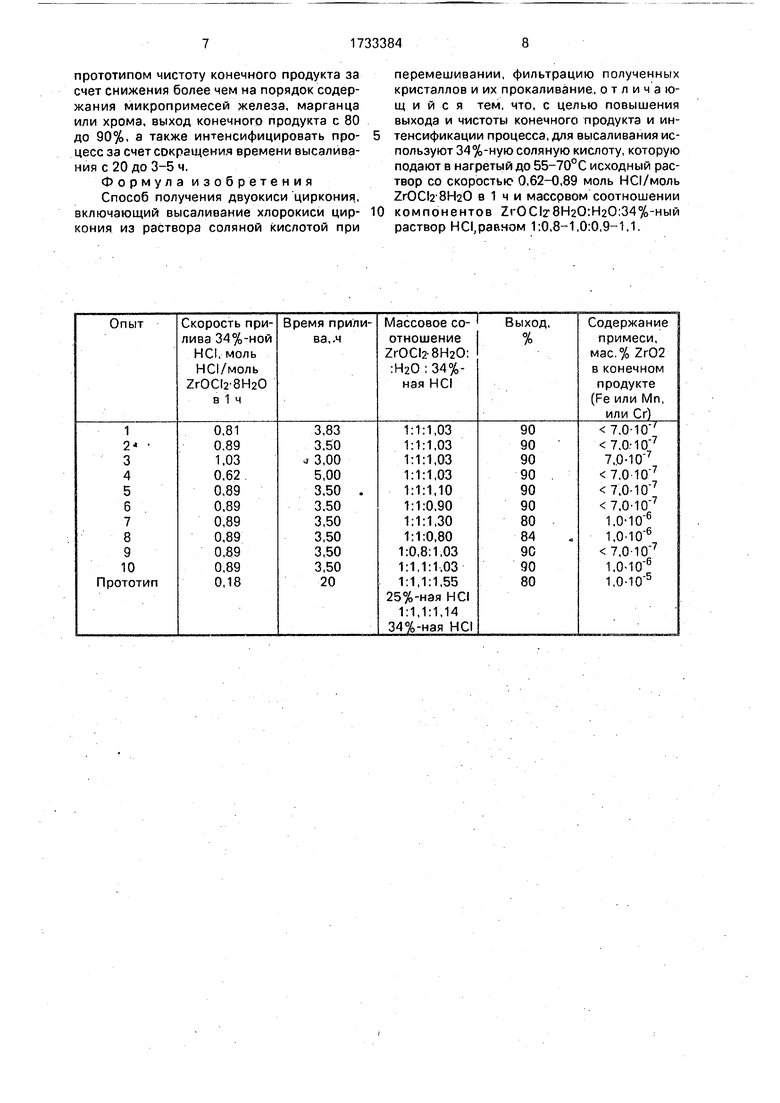

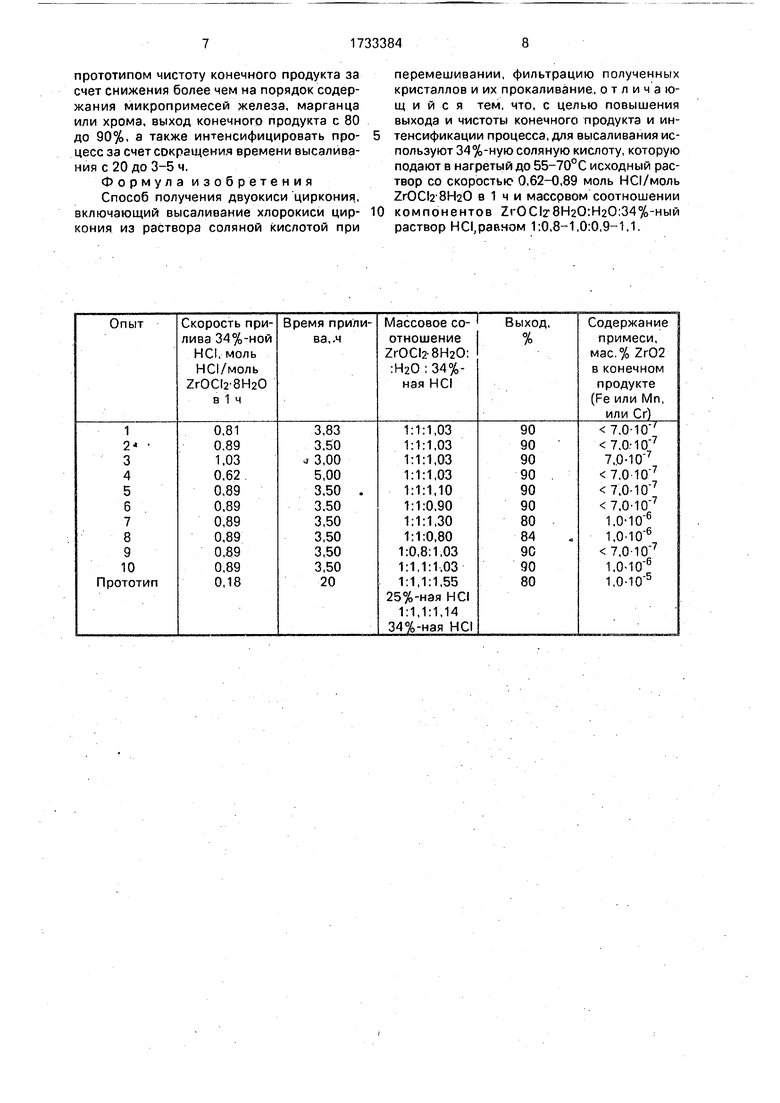

Условия процесса и полученные результаты по примерам 1-10, а также по прототипу представлены в таблице.

Таким образом, осуществление изобретения позволяет повысить по сравнению с

прототипом чистоту конечного продукта за счет снижения более чем на порядок содержания микропримесей железа, марганца или хрома, выход конечного продукта с 80 до 90%, а также интенсифицировать процесс за счет сокращения времени высаливания с 20 до 3-5 ч.

Формула изобретения Способ получения двуокиси циркония, включающий высаливание хлорокиси циркония из раствора соляной кислотой при

перемешивании, фильтрацию полученных кристаллов и их прокаливание, отличающийся тем, что, с целью повышения выхода и чистоты конечного продукта и интенсификации процесса, для высаливания используют 34%-ную соляную кислоту, которую подают в нагретый до 55-70°С исходный раствор со скоростью 0,62-0,89 моль HCI/моль ZrOCte ShteO в 1 ч и массовом соотношении

компонентов 2гОС1;г8Н20:Н20:34%-ный раствор НС1,равном 1:0,8-1,0:0,9-1,1.

5

ulllil i §issM

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения двуокиси циркония особой чистоты | 1974 |

|

SU535219A1 |

| Способ восстановления конструкционных элементов стенки канала МГД-генератора | 1991 |

|

SU1806438A3 |

| Способ получения смеси оксидов алюминия и циркония | 1986 |

|

SU1609442A3 |

| Способ получения карбоната калия высокой чистоты из технического карбоната калия | 1987 |

|

SU1551652A1 |

| Способ получения оптически активных L-аминокислот | 1988 |

|

SU1685924A1 |

| Способ подготовки пробы для комплексонометрического определения циркония и титана | 1989 |

|

SU1767386A1 |

| Неорганический ионообменник и способ его получения | 1989 |

|

SU1674952A1 |

| Способ переработки марганцевых конкреций | 1989 |

|

SU1713960A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ЦИРКОНИЯ | 1997 |

|

RU2116254C1 |

| Катализатор для очистки газа от сернистого ангидрида | 1977 |

|

SU691185A1 |

Изобретение относится к способу получения двуокиси циркония и позволяет повысить чистоту и выход конечного продукта и интенсифицировать процесс. К раствору хлорокиси циркония, нагретому до 55-70°С, приливают 34%-ную соляную кислоту со скоростью 0,62-0,89 моль НС1/моль ZrOCl2 8H20 в 1 ч и массовом соотношении компонентов ZrOCl2 8H20:H20:HCI, равном 1:0,8-1,0:0,9-1,1. Образовавшиеся кристаллы хлорокиси циркония фильтруют и прокаливают. Получают двуокись циркония, содержащую менее мас.% примесей железа, марганца и хрома, с выходом 90%. Осуществление изобретения позволяет более чем на порядок повысить чистоту конечного продукта, на 10% увеличить его выход, а также сократить длительность процесса за счет уменьшения времени высаливания с 20 до 3-5 ч. 1 табл., 1 ил.

Редактор Т.Лазоренко

Техред М.Моргентал

Заказ 1635Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Корректор Э.Лончакова

| Гафний | |||

| Сборник статей/Под ред | |||

| Л.Н.Комиссаровой | |||

| М.: ИЛ, 1962 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Способ получения двуокиси циркония особой чистоты | 1974 |

|

SU535219A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-15—Публикация

1990-04-11—Подача