Изобретение касается способов получения смеси оксидов алюминия и циркония, содержащих в основном сферические частицы, имеющие размер менее микрона.

Цель изобретения - повышение качества продукта за счет получения гранул сферической формы размером 0,1-1 мкм и

показателем дисперсности dw/dn не выше 2, где dw - весовой средний диаметр, dn - числовой средний диаметр.

Для получения смеси аморфных оксидов алюминия и циркония в соответствии с предлагаемым изобретением соль алюминия берут в виде раствора с концентрацияi3+

ми Al до 0,3 моль/л, предпочтительно 0,2 моль/л. Указанная соль алюминия по крайней мере на 80 мае.% состоит из сульфата алюминия. Соль циркония, растворимую в условиях реакции, берут в количестве, чтобы достичь максимум 38 мас.% в виде Zr02 от массы А120з и Zr02 продукта, подвергнутого кальцинированию при 1000°С в течение 2 ч, и посредством осуществления осаждения смеси гидратированных окислов алюминия и циркония в присутствии катиг онных полиэлектролитов, растворимых в условиях реакции и имеющих среднюю молекулярную массу более 1 млн и степень ионизации не менее 3 мэк/г. Указанное осуществляется при таких условиях, чтобы получить однородное осаждение в присутствии |веществ, спосЬбных выделять ионы ОН, и, ;Кроме того, работая в присутствии НаЗОг, в .таких количествах, чтобы снова растворить осадок, который появляется во время приготовления исходного раствора при комнатной температуре.

Другой вариант решения состоит в hpn- готовлении исходного раствора путем добавления в срль алюминия в условиях реакции полиэлектролита и превращения в основание вещества, способного выделять ионы ОН , в окислении раствора до величины не менее рН 3 с последующим добавлением соли циркония и сульфата.

Соль сульфата добавляют в эквимоляр- ном количестве относительно серной кислоты, используемой в указанном способе, рднако в этом случае можно использовать :меньшие количества сульфата (в зависимости от используемого количества циркония).

Рекомендуется, чтобы катионные полиэлектролиты имели степень ионизации более 3,5 мэк/г и молекулярную массу в пределах 3-6 млн.

Полиэлектролиты в соответствии с гфедлагаемым изобретением используются в количествах от более 2,5 мас.% к теоретическому количеству А120з, соответствующему исходному алюминию, присутствующему в растворе. Рекомендуется использовать количества полиэлектролита более3 мас.%, в особенности 3,3 мас.%.- Полиэлектролиты перед использованием рекомендуется растворять в воде в концентрациях обычно 1 или 2 г/л. Могут использоваться количества полиэлектролита, большие указанных, например примерно 7 или 20 мас.%, в этом случае не происходит .существенных изменений морфологии и гранулометрического распределения частиц примерно до 7,5 мас.%. Если количество полизлектролита превышает 7,8 мас.%, достигается уменьшение диаметра частиц, например для концентраций в 20 мас.% полиэлектролита диаметр изменяется от 0,3 до 0,2 мкм.

Наилучшие результаты получаются при концентрации ионных групп, соответствующих по крайней мере 3 мэк/г. Рекомендуется чтобы число катионных групп было более 4 мэк/г.

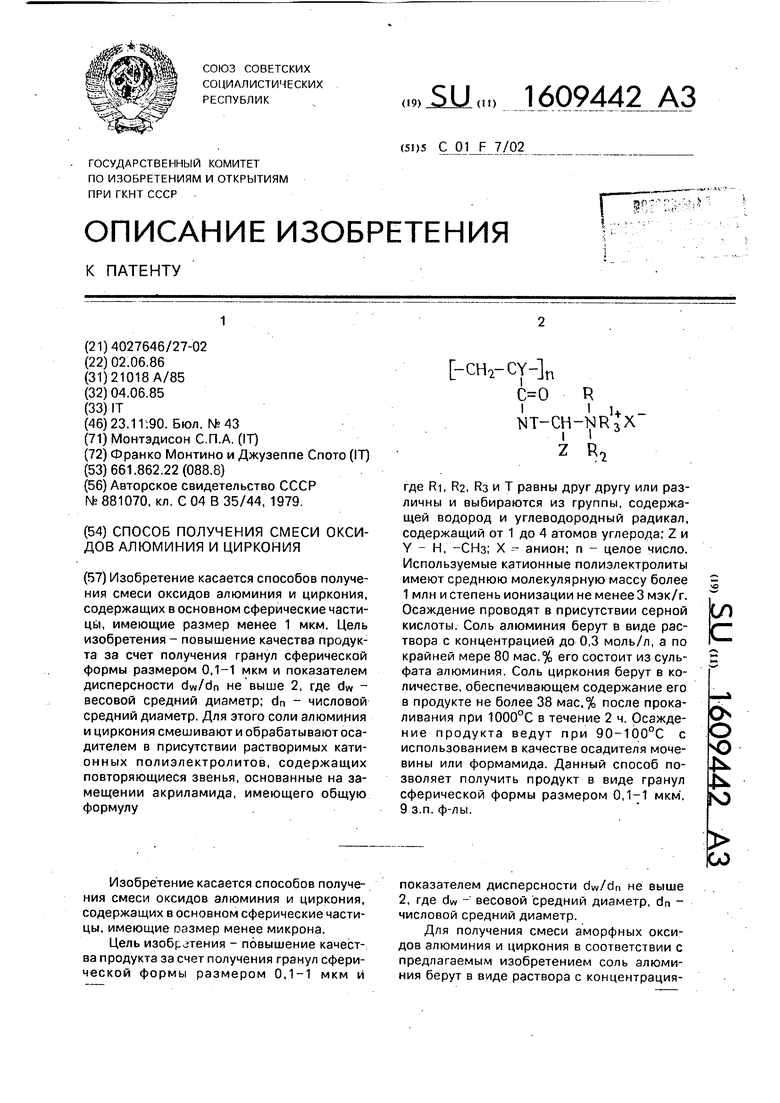

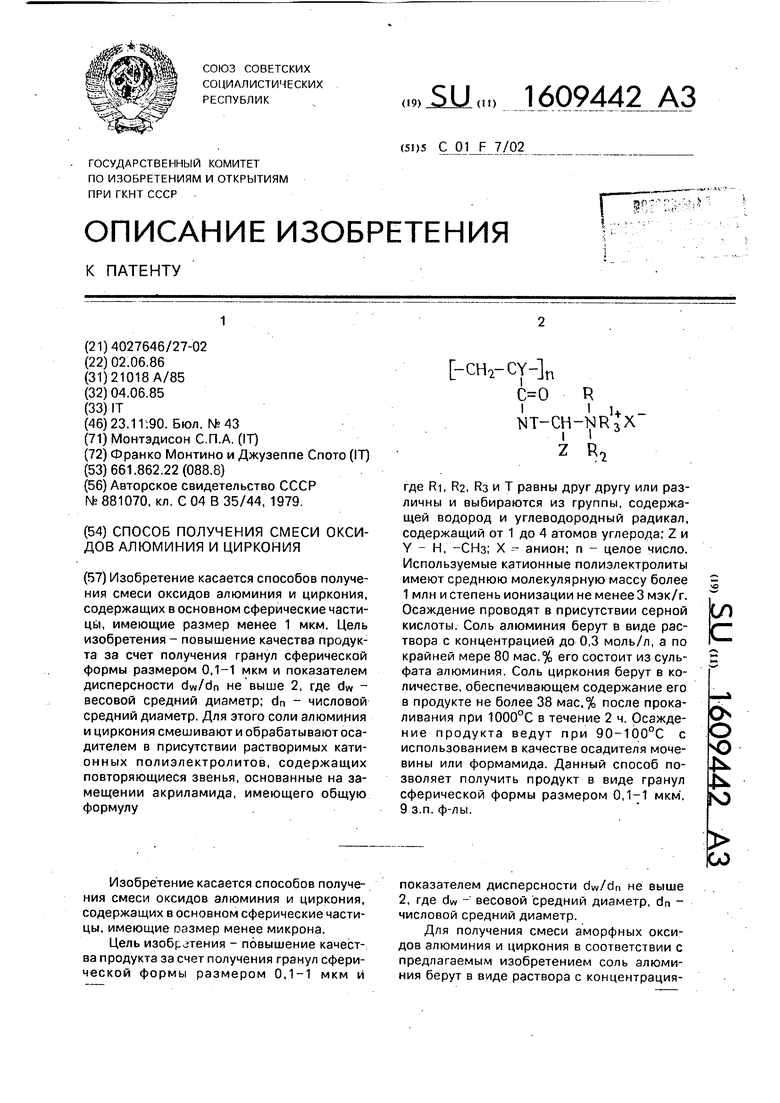

П р и м е р 1. 0,6 г полиэлектролита Ecoclar 8017, содержащего повторяющиеся звенья формулы

-СНо-СН I

н

HN-CHn-NHCl

I

СНз

с молекулярной массой 3-4 млн и положительной степенью ионизации, равной 4,94 мэк/г, растворяют при перемешивании в 330 мл воды.

Затем добавляют 190 мл раствора, содержащего 200 г/л А12(504)з-18 Н20 (0,6 моль/л А1 ,13 Мл концентрированной H2S04 (96%- ной), 96 г мочевины и 10 мл раствора, содержащего 171,73 г/л2гОС12 6Н20(0,6моль/лУ, Содержание мочевины составило 160 г/л, Zr

0,001 моль/л. Окончательный объем раствора составляет около 600 мл.

Затем раствор выливают в колбу, снабженную оросительным охладителем, термометром и электродом для измерения рН, и

нагревают без перемешивания до 100°С. Величина рН увеличивается с 1,3 до 5,5 примерно за 135 мин, примерно при рН 3,4 появляется опалесценция, интенсивность которой быстро увеличивается при увеличеНИИ рН.

Полученный осадок после фильтрации промывают и высушивают при 120°С втече- ние.нескольких часов. Получают 12,5 г смеси гидратированных окислов алюминия и цир- кония, анализ при помощи электронного микроскопа пропускания показывает, что такое соединение содержит по существу сферические, одинаковые и примерно монодисперсные частицы (dw/dn 1,19), диаметр которых примерно равен 0,3 мкм.

Рентгеновский порошковый спектр показывает, что образец аморфный.

При условиях этого примера общее число S04n/ Zrn 67,5, Zr02 составляет 11,30 мас.% (номинально) конечного продукта.

Пример 2. 180 мл раствора, содержащего 200 г/л А12(504)з 18 Н20,18 мл 96%-ной

H2S04,96 г мочевины и 20 мл раствора, содёржащего 171,73 г/л ZrOCl2-H20, добавляют в 0,6 г продукта Ecoclar 8017 и растворяют при перемешивании в 330 мл воды. Содержание в растворе мочевины составляет 158 г/л, 0,02 моль/л. Раствор нагревают до 100°С, используя устройство, описанное в примере 1.

Вначале величина рН составляет 1,6 и достигает величины 3,3 спустя 80 мин, В этот момент отмечено появление слабой опалесценции,интенсивность которой быстро увеличивается при уменьшении кислотности раствора. Когда, спустя примерно 135 мин, величина рН достигает 5,5, образовавшийся осадок профильтровывают, промывают и высушивают в печи при 120°С.

Получен продукт в количестве 13,60 г, который, как показывает рентгеноскопический анализ, оказался аморфным, а как показывает анализ в электронном микроскопе пропускания, имеет узкую гранулометрическую дисперсию и средний диаметр около 0,25 мкм.

В указанных условиях S04 / Zr 40,5, в то время как Zr02 номинально составляет 21.20 мае. %.

Примерз. Испытание, описанное в примере 2, повторяют, но с использованием 0,3 г (0,5 г/л) продукта Ecoclar 8017. Анализ электронным микроскопом пропускания показывает, что продукт по-прежнему содержит сфероидальные частицы с диаметром, несколько превышающим диаметр частиц примера 2 (около 0,4 мкм), которые были в несколько большей степени агломерированы.

П р и м е р 4. Испытание, описанное в примере 3, повторяют, используя 1,2 г(2 г/л) продукта Ecoclar 8017. Установлено, что продукт содержит одинаковые сферические частицы, которые немного агломерированы и имеют узкую гранулометрическую дисперсию и средний диаметр 0,2 мкм.

П р и м е р 5. Испытание, описанное в примере 2, повторяют, используя вместо 96 г мочевины 48 г. В этом случае оказалось, что увеличение рН при нагревании до 100°С намного медленнее, в результате чего величина рН превысила 1,6 спустя лишь 200 мин. После продолжения реакции в течение 6 ч до рН 5,5 получена смесь гидратированных окислов с теми же характеристиками, что и смесь примера 2.

П р и м е р 6. Испытание, описанное в примере 2, повторяют, используя 20 мл рас-, твора, содержавшего 0,6 моль/л Zr(S04)2 -НаО вместо ZrOCi2-6 N26. Общее отношение составляет 504 MZr 43,3.

Полученный осадок после высушивания при (14 г) не имеет отличий ни с морфологической, ни с гранулометрической точек зрения от осадка, полученного в 5 примере 2.

П р и м е р 7. 180 мл раствора, содержащего 200 г/л Al2(S04)3 18 Н20,96 г мочевины и 42,82 г (NH4)2S04, добавляют в 0,6 г продукта Ecoclar 8017 и растворяют при перемеши- 10 ваниивЗООмлводы. Величину рН, равную 3,5, доводят до 2,8 при помощи 0,5 мл H2S04, затем добавляют20 мл раствора, содержащего 171,73 г/л ZrOCl2-6 Н20, и объем доводят до 600 мл пои помощи воды. В этих условиях 15 SO/2- / Zr n 40,1.

При нагреве до 1рО°С в устройстве, описанном в примере 1, рН увеличивают с 2,63 до 5,5 в течение 55 мин. Полученный осадок, как показывает анализ в электронном мик- 20 роскопе пропускания, не имеет отличий ни с морфологической, ни с гранулометриче- . ской точек зрения от осадка, полученного в испытании, описанном в примере 3.

П р и м е р 8. Испытание проводят в . соответствии с рабочими условиями приме- 25 ра 4, но к указанному устройству добавляют роторную лопаточную мешалку, имеющую скорость 260 об/мин. Анализ электронным микроскопом пропускания показывает, что осадок не отличается ни по морфологии, ни 30 по гранулометрическому распределению частиц, составляющих этот осадок.

П р и м е р 9. Растворяют при перемешивании 0.6 г продукта Ecoclar 8017 в 20 мл воды и добавляют 170 мл раствора, содер- 35 жащего 200 г/л А12(504)з-18 Н20, 176 мл раствора, содержащего 96 г мочевины, 23,5 мл 96% -ной H2S04 и 30 мл раствора, содержащего 171,73 г/л ZrOCt2-6 N20.

При нагреве до рН изменяется с 40 1,8 до 5,5 за 170 мин, и образовывается осадок, который после фильтрования, промывания и высушивания при 120°С, как показывает анализ при помощи электронного микроскопа пропускания, содержит части- 5 цы, имеющие характеристики, аналогичные указанным в предыдущих примерах.

При указанных условиях Zr02-(номинально) составляет 29,9 мас.%, кроме того, общее отношение. оказалось 0 равным 31,6.

Порошковый оентгеновский спектр показывает, что продукт аморфный.

Пример 10. Растворяют 1.2 г продукта

Ecoclar 8017 в 350 мл воды, а затем добав5 ляют 96 г мочевины, 27 см 96%-ной H2S04,

160 мл раствора, содержащего 200 г/л

А12(504)з 18 Н20, и 40 мл раствора, содер жащего 171,73 г/л ZrOCb 6Н20.

В конце испытания, проведенного в соответствии с указанным способом, получено 14,58 г аморфного осадка, содержащего сфероидные частицы со средним диаметром 0,2 мкм.

При условиях испытания концентрация ZrOa (номинальная) равна 37.7 мас.%, общее отношение SO/iH/LZr 26,25.

П р и м е р 11. Пример 9 повторяют, но используют общее молярное отношение 40. Для получения этой вели; чины используют (NH4bS04.

Полученный продукт имеет те же морфологические и гранулометрические характеристики, что и продукт из примера 10.

. П р и м е р 12. 18 мл 96%-ной HzSO-i, ;96 г мочевины, 140 мл раствора 0,3 М ;А12(504)з-18Н20 и 60 мл раствора 0,6 М ;ZrOCl2 6H20 добавляют к 0,6 г продукта iEcociar 8017, растворенного в 330 мл воды.

.В этих условиях номинальная концентрация Zr02 составляет 50,89 мас.% и общее отношение SQ4 / Zr l 12,5.

Испытание завершается (рН 5,5) после нагревания до 100°С в течение 115 мин. После высушивания полученного осадка (14,9 г) продукт содержит частицы, имеющие очень нерегулярную морфологию, частицы не сферические и немного агломерированы.

П р и м е р 13. Продукт, полученный в примере 2, подвергаюттермообработке при 900°С в течение 60 мин.

; Полученный продукт имеет частицы с I сохранившейся сферичностью, а присутст- : вие агломератов не отмечено; Морфология I сохраняется, диаметр частиц на 10% мень- i ше, чем в примере 1. Рентгеновский порошковый спектр показал присутствие гамма- и дельта-А120з и Zr02 в тетрагональной кристаллической фазе.

П р им е р 14. Пример 13 повторяют, осуществляя термообработку при 700°С в течение 3 ч. Используется кривая нагревания С Крутизной 250°С/ч. Частицы остаются сферическими при уменьшении диаметра на 5% по сравнению с продуктом примера 3. Присутствия агрегата не отмечено и гра-. нулометрическое распределение неизменно по сравнению с примером 13.

Рентгеновский порошковый спектр обработанного таким образом образца показал, что Zr02 находится в тетрагональной фазе, а AlaOs - в гамма-фазе.

Пример 5. Пример 14 повторяют, осуществляя термообработку все время при той же температуре и в течение того же времени, но образец вводят непосредственно в печь из комнатной температуры в температуру обработки.

Результаты аналогичны результатам примера 14.

Пример 16. Продукт, полученный

после обработки, как в примере 13, подвергают термообработке при 1140°С в течение 15 мин. Используется кривая мгновенного нагревания, подобная использованной в

примере 15. Продукт сохраняет те же морфологические характеристики,что и продукт примера 13. Этот продукт, как показал рентгеновский анализ, содержит смесь дельта- и тета-А120з и Zr02 в тетрагональной кристаллической фазе.

Выход полученной кристаллической смеси окислов примерно равен теоретическому (98%) по сравнению с аморфным продуктом, полученным в примере 2.

Средний размер кристаллов Zr02 на основании рентгеновских спектров оказался

о равным 245 А.

П р и м е р 17. Продукт, полученный в

примере 1, подвергают такой же термообработке, как и в примере 16. Морфология и гранулометрическое распределение частиц такие же, как в примере 1. Диаметр частиц уменьшается примерно на 8%.

Рентгеноскопический порошковый анализ указывает на наличие тех же кристаллических фаз. что и в примере 13, для А120з, ZrOa присутствует в тетрагональной фазе. П р и м е р 18. Продукт, полученный в

примере 17, подвергают термообработке

при 1250°С в течение 30 мин, рентгеновский

анализ указывает на присутствие А120з в

альфа-фазе и Zr02 в тетрагональной фазе.

Средний размер кристаллов Zr02. определенный по рентгеновским спектрам, окао

зался равным 365 А.

Выход полученной кристаллической смеси окислов близок к теоретическому, по сравнению с аморфным продуктом, полученным в примере 1.

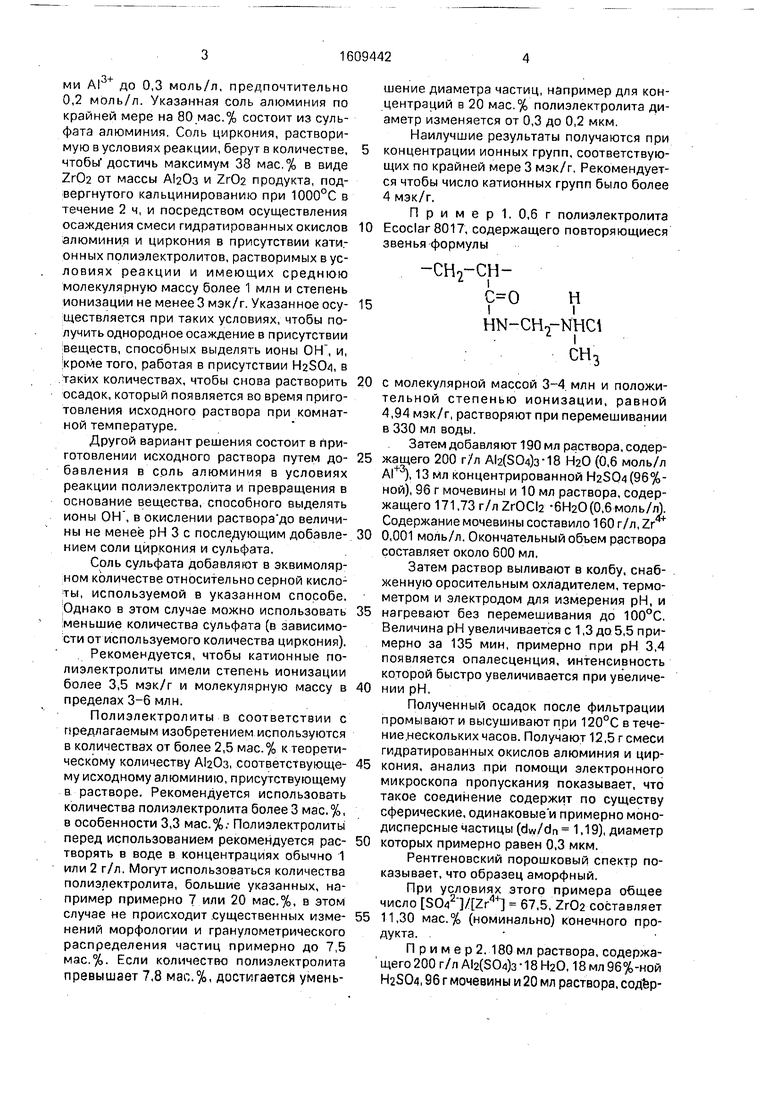

Пример 19. Пример 1 повторяют, используя 0,6 г продукта Ecoclar 8337, причем катионный полизлектролит имеет сред- нюю молекулярную массу 4-5 млн, а степень ионизации 4,99 мэк/г. Данный полиэлектролит состоит из повторяющихся звеньев формулы

-СН2-СН

HN.-CH-NHC1 СН

Осажденная смесь окислов имеет характеристики, аналогичные приведенным в примере 1.

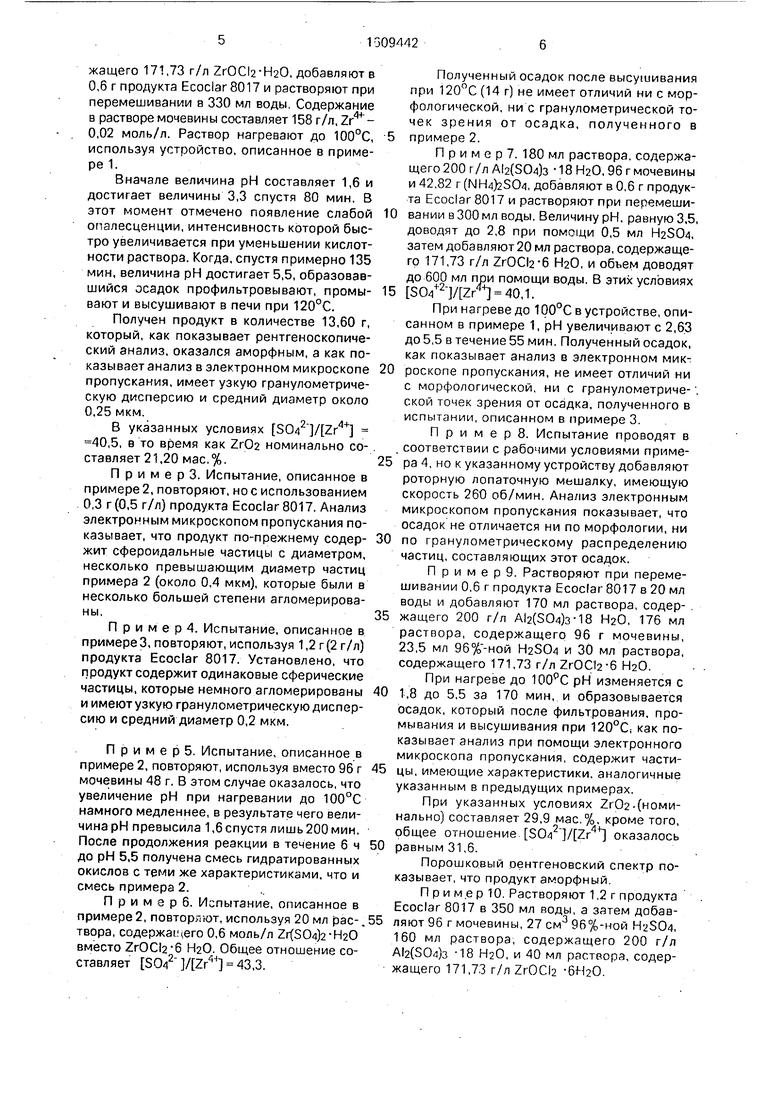

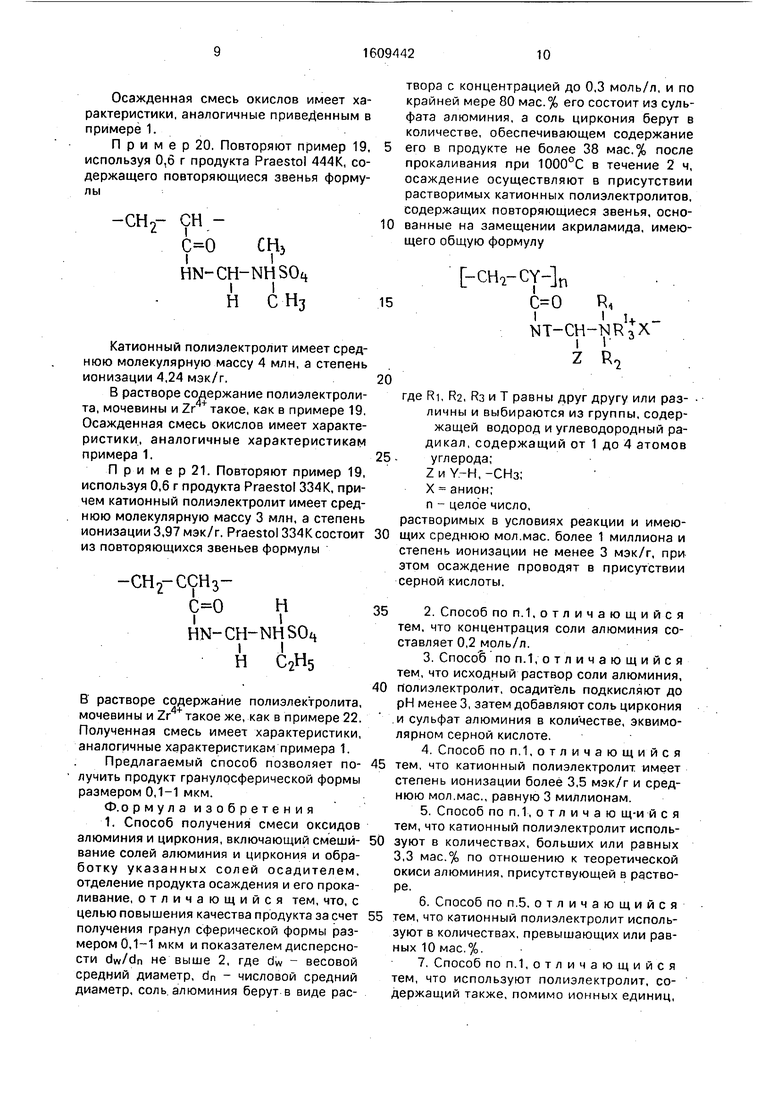

П р и м е р 20. Повторяют пример 19, используя 0,6 г продукта Praestol 444К, содержащего повторяющиеся звенья формулы

-СН2- СН

СН.

твора с концентрацией до 0.3 моль/л, и по крайней мере 80 мас.% его состоит из сульфата алюминия, а соль циркония берут в количестве, обеспечивающем содержание

его в продукте не более 38 мас.% после прокаливания при 1000°С в течение 2 ч, осаждение осуществляют в присутствии растворимых катионных полиэлектролитов, содержащих повторяющиеся звенья, основанные на замещении акриламида, имеющего общую формулу

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сферической гидратированной окиси алюминия | 1986 |

|

SU1604151A3 |

| Способ получения мочевины | 1978 |

|

SU1253427A3 |

| Катализатор для полимеризации @ -олефинов | 1976 |

|

SU1075949A3 |

| Способ получения каталитического компонента для полимеризации пропилена | 1981 |

|

SU1233790A3 |

| Способ получения катализатора полимеризации пропилена | 1978 |

|

SU1582989A3 |

| Способ извлечения катализатора синтеза терефталевой кислоты | 1981 |

|

SU1194260A3 |

| Способ получения диэфиров гидрохинона | 1981 |

|

SU1109048A3 |

| Способ получения сферического @ -оксида алюминия | 1986 |

|

SU1709901A3 |

| Способ получения @ -арил- @ -ацил-3-аминооксазолидин-2-онов | 1981 |

|

SU1011049A3 |

| Способ получения катализатора для полимеризации этилена или пропилена | 1976 |

|

SU751312A3 |

Изобретение касается способов получения смеси оксидов алюминия и циркония, содержащих в основном сферические частицы, имеющие размер менее 1 мкм. Цель изобретения - повышение качества продукта за счет получения гранул сферической формы размером 0,1 - 1 мкм и показателем дисперсности DW/DN не выше 2, где DW - весовой средний диаметр

DN - числовой средний диаметр. Для этого соли алюминия и циркония смешивают и обрабатывают осадителем в присутствии растворимых катионных полиэлектролитов, содержащих повторяющиеся звенья, основанные на замещении акриламида, имеющего общую формулу @ где R1, R2, R3 и T равны друг другу или различны и выбираются из группы, содержащей водород и углеводородный радикал, содержащий от 1 до 4 атомов углерода

Z и Y - H, -CH3

X - анион

N - целое число. Используемые катионные полиэлектролиты имеют среднюю молекулярную массу более 1 млн и степень ионизации не менее 3 мэк/г. Осаждение проводят в присутствии серной кислоты. Соль алюминия берут в виде раствора с концентрацией до 0,3 моль/л, а по крайней мере 80 мас.% его состоит из сульфата алюминия. Соль циркония берут в количестве, обеспечивающем содержание его в продукте не более 38 мас.% после прокаливания при 1000°С в течение 2 ч. Осаждение продукта ведут при 90 - 100°С с использованием в качестве осадителя мочевины или формамида. Данный способ позволяет получить продукт в виде гранул сферической формы размером 0,1 - 1 мкм.

HN-CH-NHS04 Н СНз

Катионный полизлектролит имеет среднюю молекулярную массу 4 млн, а степень ионизации 4,24 мэк/г.

В растворе содержание полиэлектролита, мочевины и Zr такое, как в примере 19, Осажденная смесь окислов имеет характеристики, аналогичные характеристикам примера 1.

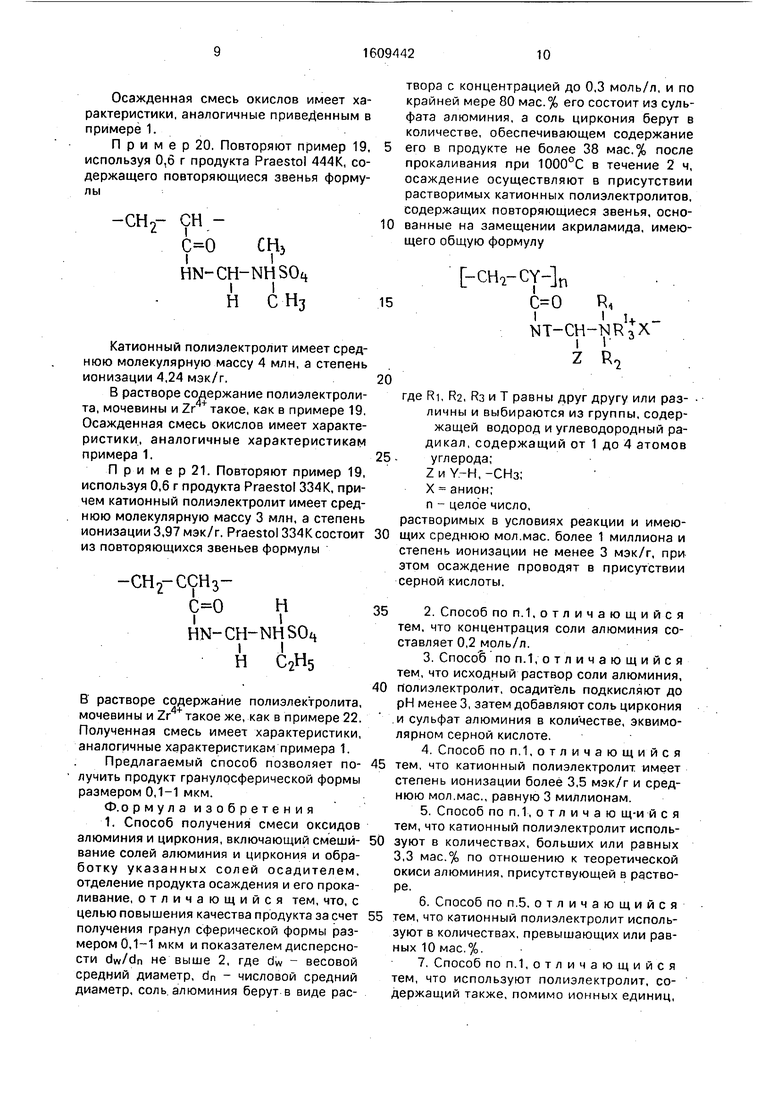

П р и м е р 21. Повторяют пример 19, используя 0,6 г продукта Praestol 334К, причем катионный полиэлектролит имеет среднюю молекулярную массу 3 млн, а степень ионизации 3,97 мэк/г. Praestol 334К состоит из повторяющихся звеньев формулы

-СН2-ССНз

HN-CH-NHS04 Н СгНз

в растворе содержание полизлектролита, мочевины и Zr такое же, как в примере 22. Полученная смесь имеет характеристики, аналогичные характеристикам примера 1.

Предлагаемый способ позволяет получить продукт гранулрсферической формы размером 0,1-1 мкм.

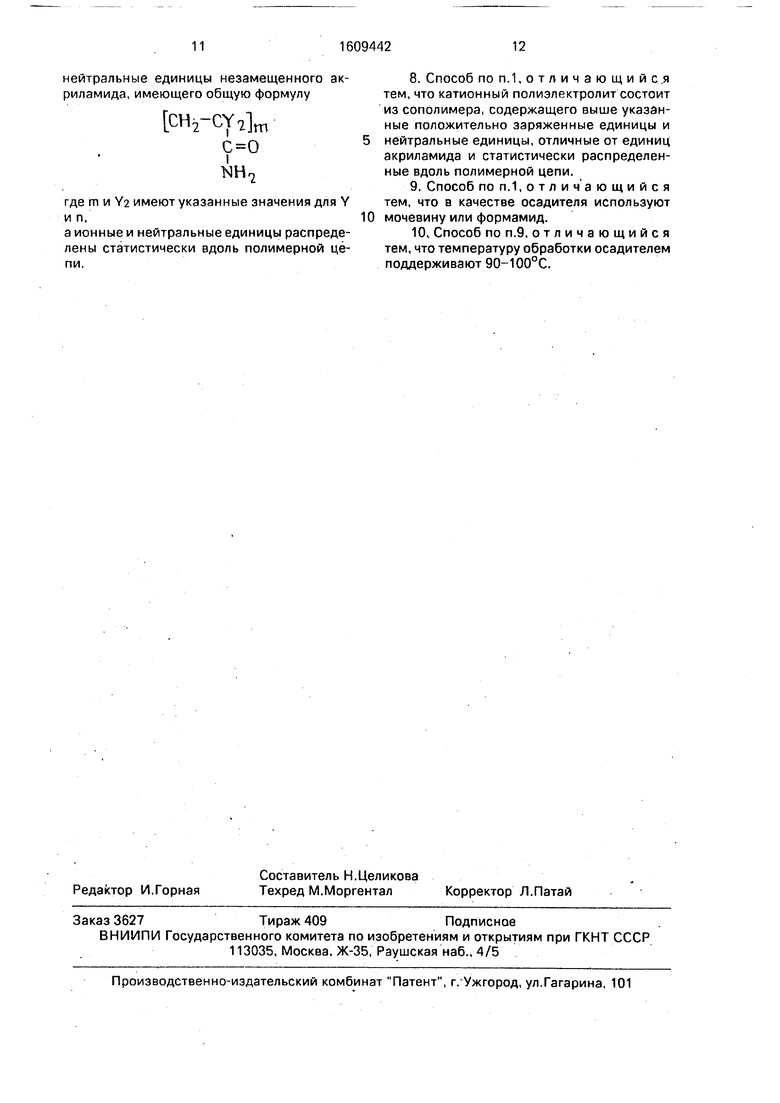

Ф.о р м у л а и 3 о б р е т е Н и я 1. Способ получения смеси оксидов алюминия и циркония, включающий смешивание солей алюминия и циркония и обработку указанных солей осадителем, отделение продукта осаждения и его прокаливание, отличающийся тем, что, с целью повышения качества продукта за счет получения гранул сферической формы размером 0,1-1 мкм и показателем дисперсности dw/dn не выше 2, где dw - весовой средний диаметр, dn - числовой средний диаметр, соль, алюминия берут в виде рас15

-CH,

R,

I U NT-CH-NR X

Z Ro

где RI, R2, R3 и Т равны друг другу или различны и выбираются из группы, содержащей водород и углеводородный радикал, содержащий от 1 до 4 атомов 25 - углерода;

Z и Y.-H, -СНз; X анион; П - целое число,

растворимых в условиях реакции и имею- 0 щих среднюю мол.мае. более 1 миллиона и степень ионизации не менее 3 мэк/г, при этом осаждение проводят в присутствии серной кислоты.

тем, что концентрация соли алюминия составляет 0,2 мрль/л.

0 полиэлектролит, осадит ель подкисляют до рН менее 3, затем добавляют соль циркония .и сульфат алюминия в количестве, эквимо- лярном серной кислоте.

степень ионизации более 3,5 мэк/г и среднюю мол.мае., равную 3 миллионам.

11 160944212

нейтральные единицы незамещенного ак-8. Способ поп.1,отличающийс.я

риламида, имеющего общую формулутем, что катионный полиэлектролит состоит

г г ч/ 1из сополимера, содержащего выше указан| Cn2 CY2Ji ные положительно заряженные единицы и

Р . нейтральные единицы, отличные от единиц

Iакриламида и статистически распределенNHnные вдоль полимерной цепи.

где m и Y2 имеют указанные значения для Yтем, что в качестве осадителя используют

и п,10 мочевину или формамид.

а ионные и нейтральные единицы распреде-10. Способ по п.9, отличающийся

лены статистически вдоль полимерной цё-тем, что температуру обработки осадителем

пи.поддерживают 90-100°С,

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1990-11-23—Публикация

1986-06-02—Подача