под действием термообработки образует жесткий каркас, образование последнего обусловливает высокие прочностные характеристики вспученного зерна минерала группы слюд(прочность повышается в 7 раз,) что, в свою очередь, обусловливает значительное снижение усадочных явлений в за- сыпочном слое теплоизоляции. Расклинивающие действия раствора кислых фосфорнокислых солей алюминия и бора обусловливают высокий коэффициент вспучивания, а термообработка при 8000

1000°С- практически мгновенное вспучивание зерен минерала группы слюд (1-3 с). Формула изобретения Способ вспучивания минералов группы слюд путем обработки зерен раствором фосфорнокислой соли и последующей термообработки, отличающийся тем, что, с целью повышения коэффициента вспучивания и Прочности, обработку ведут раствором кислых фосфорнокислых солей алюминия и бора, а термообработку - при 800-1000°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления отделочного материала | 1987 |

|

SU1491849A1 |

| Способ изготовления жаростойкого пористого гранулированного материала | 1988 |

|

SU1606487A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| СТОЙКИЙ МАГНЕЗИАЛЬНЫЙ ОКСИХЛОРИДНЫЙ ЦЕМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2506241C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИМОЛОЧНОЙ КИСЛОТЫ | 2015 |

|

RU2644459C1 |

| Способ изготовления силикатных материалов | 1986 |

|

SU1440895A1 |

| Шлифовальный материал для абразивного инструмента | 1976 |

|

SU601261A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПУЧЕННОЙ СЛЮДЫ | 2005 |

|

RU2296725C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО НАПОЛНИТЕЛЯ НА ОСНОВЕ ВСПУЧЕННОГО ПЕРЛИТА | 2013 |

|

RU2534553C1 |

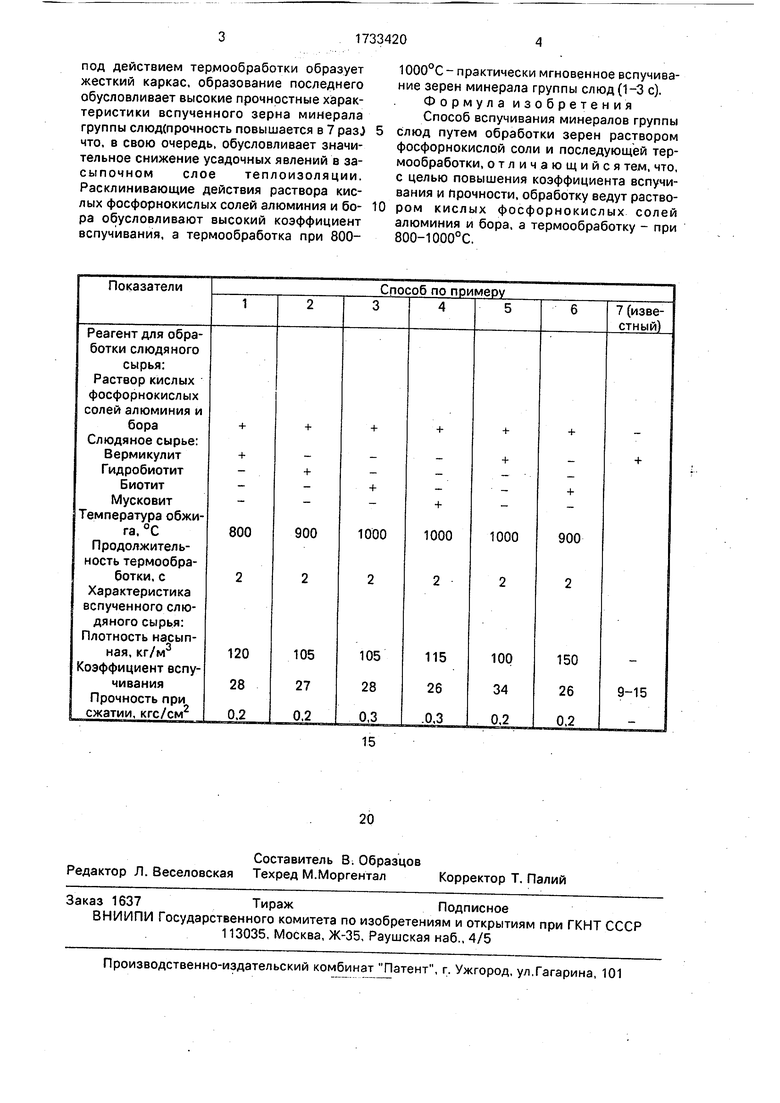

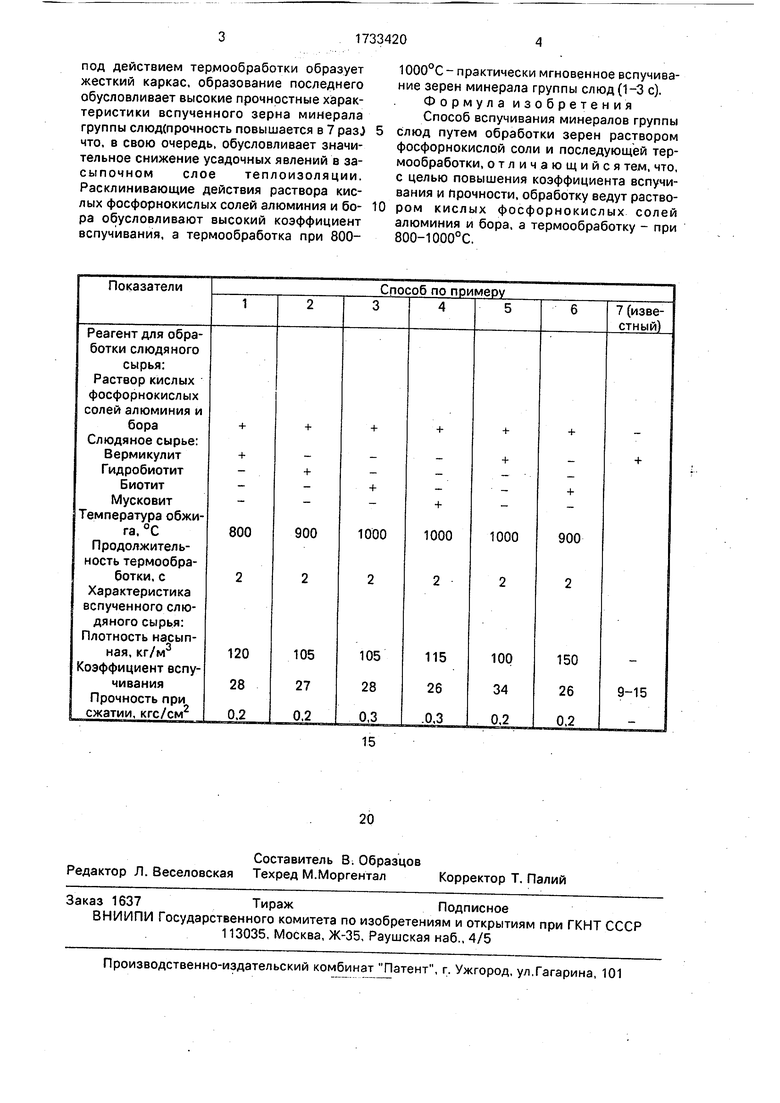

Сущность изобретения; зерна минерала обрабатывают раствором кислых фосфорнокислых солей алюминия и бора с последующей термообработкой при 800-1000°С, Характеристика вспученного зернистого материала: насыпная плотность 100-150 кг/м ; коэффициент вспучивания 26-34; прочность 0,02-0,03 МПа. 1 табл. через форсунки распыляют раствор кислых фосфорнокислых солей алюминия и бора. Перемешивание осуществляют в течение 2-3 мин до достижения однородности массы. Затем зернистый материал подвергают термообработке при 800-1000°С. Условия обработки и свойства вспученного зернистого материала из группы слюд представлены в таблице. Вспученный зернистый материал из группы слюд характеризуется коэффициентом вспучивания 26-34, насыпной плотностью 100-150 кг/м , прочностью 0,2-0,3 кгс/см . При обрабо.тке зерен минерала группы слюд раствором кислых фосфорнокислых солей алюминия и бора происходит проникновение указанного продукта в межслоевое пространство пакета зерен минерала с раздвижкой слоев. При этом наблюдается снижение сил электростатического притяжения, что при термообработке обусловливает высокий коэффициент вспучивания. Раствор кислых фосфорнокислых солей алюминия и бора взаимодействует с катионами металлов минералов группы слюд и СО С XI со Сл Јь hO О

| Патент США № 3813346, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ вспучивания вермикулита | 1989 |

|

SU1629270A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Изобретение относится к производству строительных материалов и может быть использовано для получения зернистого теплоизоляционного материала из слюдяного сырья | |||

| Цель изобретения - повышение коэффициента вспучивания и прочности, При осуществлении способа используют раствор кислый фосфорнокислых солей алюминия и бора 50%-ной концентрации, который готовят следующим образом | |||

| В кислотоупорный реактор, снабженный механической мешалкой и паровой рубашкой, вводят, мас.%: вода 15,1; ортофосфорная кислота 65,9; борная кислота 5,0; гидроокись алюминия 14,0 | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Контроль за готовностью продукта осуществляется по прозрачности раствора слабо-желтого цвета | |||

| Обработку зернистого материала осуществляют следующим образом | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| зернистого материала и | |||

Авторы

Даты

1992-05-15—Публикация

1989-09-27—Подача