сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| Образец для испытаний валов на усталостную прочность | 1986 |

|

SU1357781A1 |

| Образец для испытания коленчатых валов на усталость | 1986 |

|

SU1374092A1 |

| Коленчатый вал | 1986 |

|

SU1401175A1 |

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2004 |

|

RU2277596C1 |

| Модель кривошипа коленчатого вала | 1985 |

|

SU1355783A1 |

| Способ восстановления коленчатых валов | 1991 |

|

SU1792817A1 |

| КОЛЕНЧАТЫЙ ВАЛ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2238445C1 |

| Способ восстановления чугунныхКОлЕНчАТыХ ВАлОВ дВигАТЕлЕй | 1978 |

|

SU800212A1 |

| Коленчатый вал | 1989 |

|

SU1666820A1 |

| Коленчатый вал | 1991 |

|

SU1751487A1 |

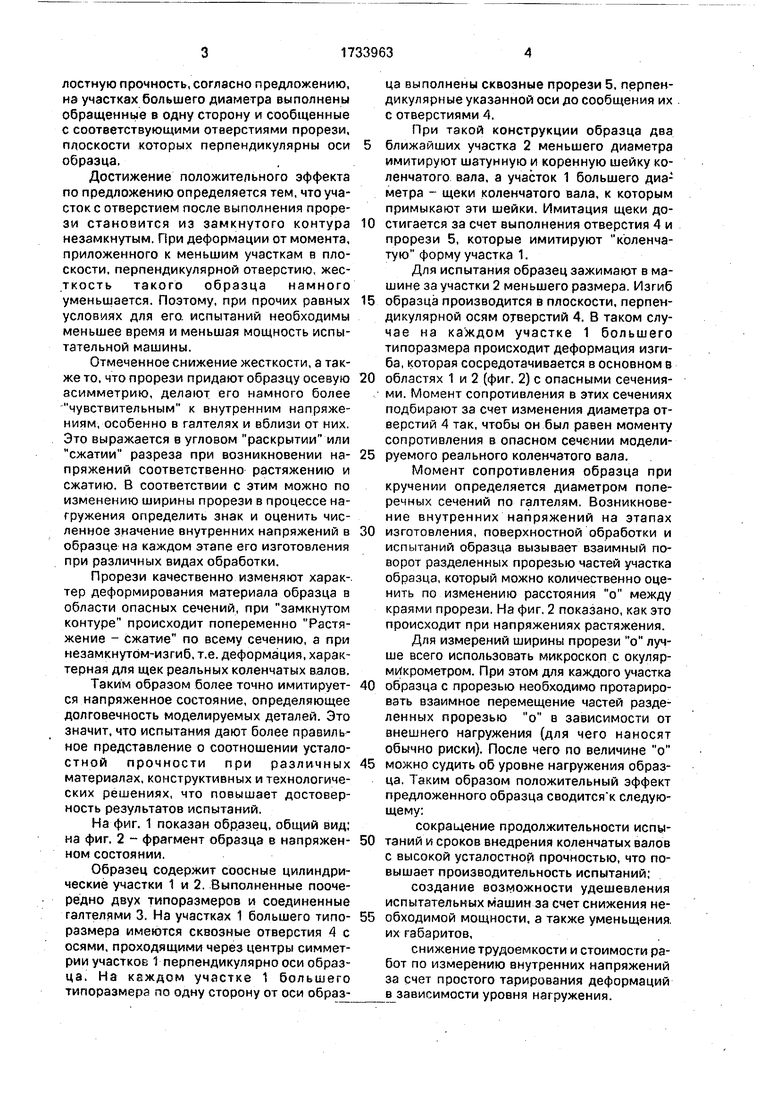

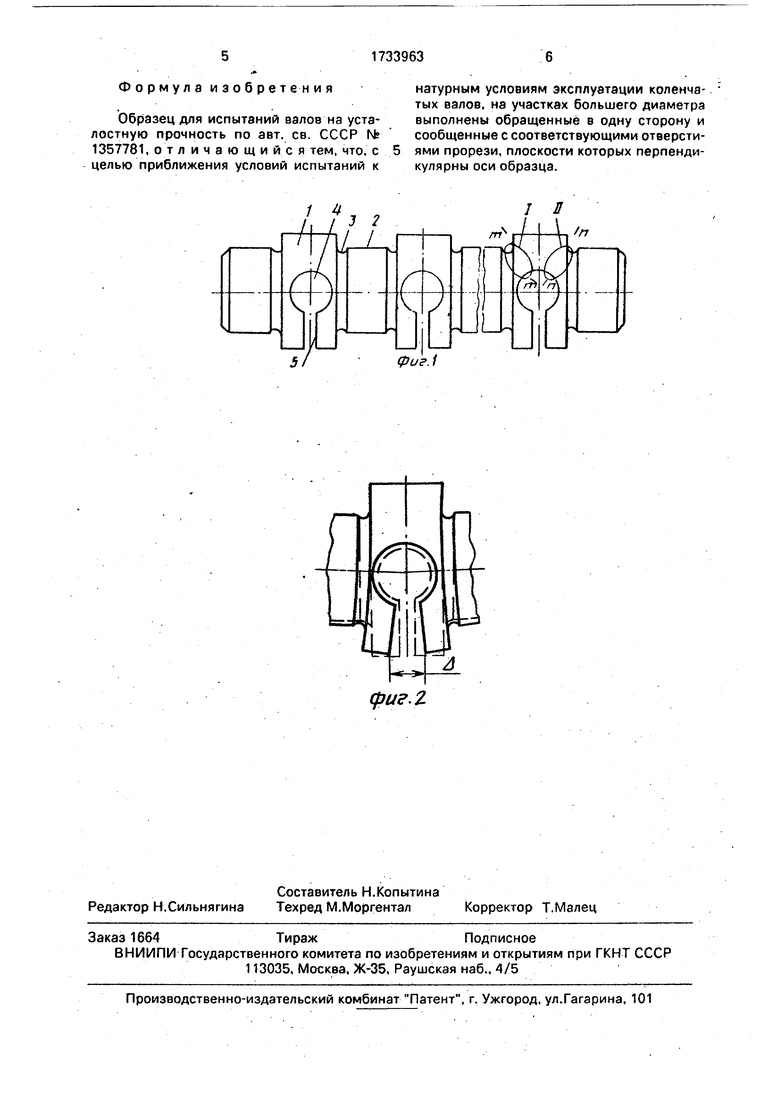

Изобретение относится к испытательной технике и может быть использоваться при испытаниях на усталостную прочность коленчатых валов. Целью изобретения является приближение условий испытаний к натурным условиям эксплуатации коленчатых валов. Образец содержит чередующиеся соосные цилиндрические участки 1 и 2 двух типоразмеров, соединенные галтелями 3. На участках 1 большего типоразмера имеются сквозные отверстия 4, оси которых проходят через центры симметрии этих участков перпендикулярно оси образца, обращены в одну сторону и сообщены с соответствующими отверстиями прорези 5, плоскости которых перпендикулярны оси .образца. Два ближайших участка 2 меньшего диаметра имитируют шатунную и коренную шейки коленчатого вала, а участок 1 между ними - щеку коленчатого вала. 2 ил.

Изобретение относится к испытательной технике и является дополнительным к авт. св. №1357781.

Известный образец для испытаний на усталостную прочность содержит соединенные галтелями соосные цилиндрические участки, выполненные поочередно двух типоразмеров, на больших из которых имеются сквозные отверстия, оси которых расположены в центрах симметрии этих участков перпендикулярно оси образца. Этот образец имеет следующие недостатки: неполная реализация возможности ускорения испытаний; необходимость проведения испытаний на мощных машинах, затрудни тельносТь контроля внутренних напряжений в образце; пониженная достоверность результатов испытаний.

Первые два недостатка и отчасти третий обусловлены высокой жесткостью образца на прямой изгиб, что в недостаточной степени имитирует характеристики жесткости реального коленчатого вала.

Пониженная достоверность результатов испытаний известного образца определяется тем, что его форма качественно отличается от формы реального коленчатого вала. У известного образца опасные сечения проходят через элемент, представляющий собой замкнутый контур, а у реального коленчатого вала шейки соединены незамкнутыми конструктивными элементами. Соответственно характер напряженного состояния будет разным, а значит и усталостные характеристики будут значительно отличаться, что снижает достоверность результатов испытаний.

Целью изобретения является приближение условий испытаний к натурным условиям эксплуатации коленчатых валов.

Эта цель достигается тем, что в известном образце для испытаний валов на уста 1

СлЭ

W

Ч)

о

со

ю

лостную прочность, согласно предложению, на участках большего диаметра выполнены обращенные в одну сторону и сообщенные с соответствующими отверстиями прорези, плоскости которых перпендикулярны оси образца.

Достижение положительного эффекта по предложению определяется тем, что участок с отверстием после выполнения прорези становится из замкнутого контура незамкнутым. При деформации от момента, приложенного к меньшим участкам в плоскости, перпендикулярной отверстию, жесткость такого образца намного уменьшается. Поэтому, при прочих равных условиях для era испытаний необходимы меньшее время и меньшая мощность испытательной машины.

Отмеченное снижение жесткости, а также то. что прорези придают образцу осевую асимметрию, делают его намного более чувствительным к внутренним напряжениям, особенно в галтелях и вблизи от них. Это выражается в угловом раскрытии или сжатии разреза при возникновении напряжений соответственно растяжению и сжатию. В соответствии с этим можно по изменению ширины прорези в процессе на- гружения определить знак и оценить численное значение внутренних напряжений в образце на каждом этапе его изготовления при различных видах обработки.

Прорези качественно изменяют характер деформирования материала образца в области опасных сечений, при замкнутом контуре происходит попеременно Растяжение - сжатие по всему сечению, а при незамкнутом-изгиб, т.е. деформация, характерная для щек реальных коленчатых валов. Таким образом более точно имитируется напряженное состояние, определяющее долговечность моделируемых деталей. Это значит, что испытания дают более правильное представление о соотношении усталостной прочности при различных материалах, конструктивных и технологических решениях, что повышает достоверность результатов испытаний.

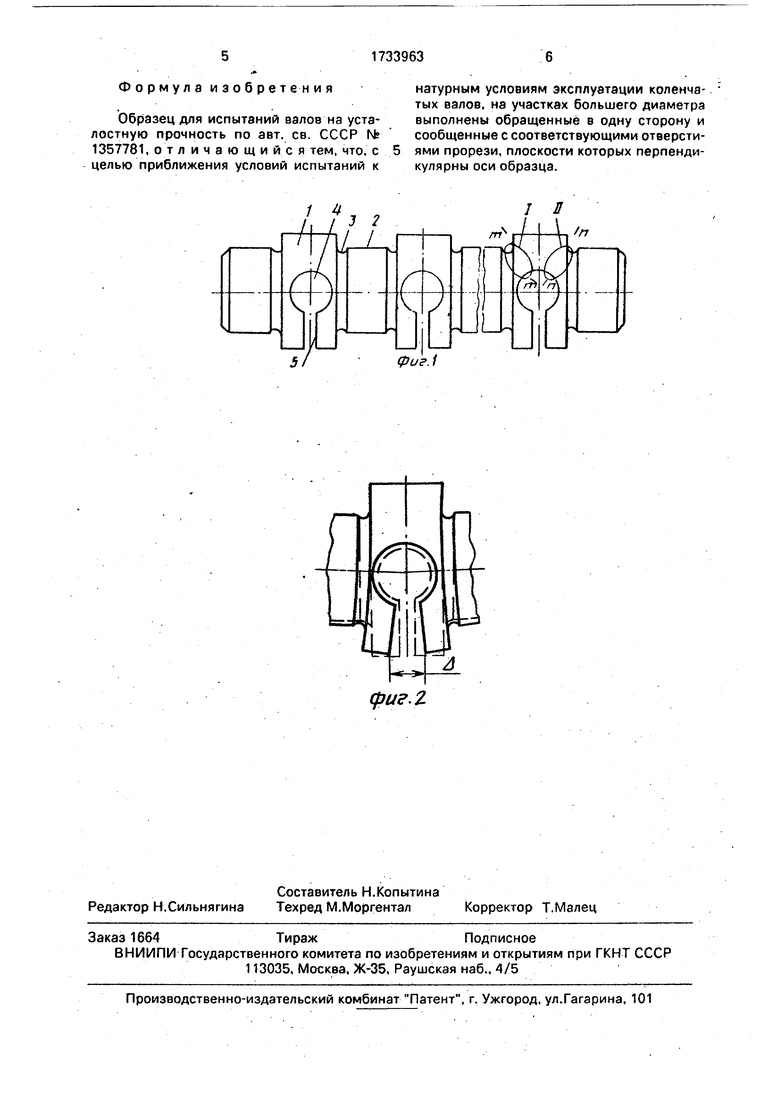

На фиг. 1 показан образец, общий вид; на фиг. 2 - фрагмент образца в напряженном состоянии.

Образец содержит соосные цилиндрические участки 1 и 2. Выполненные поочередно двух типоразмеров и соединенные галтелями 3. На участках 1 большего типоразмера имеются сквозные отверстия 4 с осями, проходящими через центры симметрии участков 1 перпендикулярно оси образца. На каждом участке 1 большего типоразмера по одну сторону от оси образца выполнены сквозные прорези 5, перпендикулярные указанной оси до сообщения их с отверстиями А.

При такой конструкции образца два

ближайших участка 2 меньшего диаметра имитируют шатунную и коренную шейку коленчатого вала, а участок 1 большего диаметра - щеки коленчатого вала, к которым примыкают эти шейки. Имитация щеки до0 стигается за счет выполнения отверстия 4 и прорези 5, которые имитируют коленчатую форму участка 1.

Для испытания образец зажимают в машине за участки 2 меньшего размера. Изгиб

5 образца производится в плоскости, перпендикулярной осям отверстий 4. В таком случае на каждом участке 1 большего типоразмера происходит деформация изгиба, которая сосредотачивается в основном в

0 областях 1 и 2 (фиг. 2) с опасными сечениями. Момент сопротивления в этих сечениях подбирают за счет изменения диаметра отверстий 4 так, чтобы он был равен моменту сопротивления в опасном сечении модели5 руемого реального коленчатого вала.

Момент сопротивления образца при кручении определяется диаметром поперечных сечений по галтелям. Возникновение внутренних напряжений на этапах

0 изготовления, поверхностной обработки и испытаний образца вызывает взаимный поворот разделенных прорезью частей участка образца, который можно количественно оценить по изменению расстояния о между краями прорези. На фиг, 2 показано, как это происходит при напряжениях растяжения. Для измерений ширины прорези о лучше всего использовать микроскоп с окуляр- мИкрометром. При этом для каждого участка

0 образца с прорезью необходимо протариро- вать взаимное перемещение частей разделенных прорезью о в зависимости от внешнего нагружения (для чего наносят обычно риски). После чего по величине о

5 можно судить об уровне нагружения образца. Таким образом положительный эффект предложенного образца сводится к следующему:

сокращение продолжительности испы0 таний и сроков внедрения коленчатых валов с высокой усталостной прочностью, что повышает производительность испытаний;

создание возможности удешевления испытательных машин за счет снижения не5 обходимой мощности, а также уменьщения. их габаритов,

снижение трудоемкости и стоимости работ по измерению внутренних напряжений за счет простого тарирования деформаций в зависимости уровня нагружения.

Формула изобретения

Образец для испытаний валов на усталостную прочность по авт. св. СССР № 1357781, отличающийся тем, что. с целью приближения условий испытаний к

натурным условиям эксплуатации коленчатых валов, на участках большего диаметра выполнены обращенные в одну сторону и сообщенные с соответствующими отверстиями прорези, плоскости которых перпендикулярны оси образца.

фиг 1

фиг. 2

| Образец для испытаний валов на усталостную прочность | 1986 |

|

SU1357781A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-15—Публикация

1990-01-08—Подача