Изобретение относится к производству электрических машин постоянного тока, в частности тяговых электродвигателей для тепловозов.

Известно устройство для сборки и оп- рессовки в кольцо комплекта коллекторных пластин с установленными между ними изоляционными прокладками, вкючающее гребенчатую плиту, сегментные плашки с конусной поверхностью по наружному диа- метру и опрессовочное кольцо с конусной поверхностью по внутреннему диаметру,

Известно, что во избежание перекоса плашек при напрессовке кольца последнее должно быть насажено предварительно не менее чем на 1/3 высоты плашек, так как перекос обуславливает неравномерность обжатия комплекта коллекторных пластин и снижение его качества.

Известно устройство для сборки и оп- рессовки комплекта пластин, в котором между опрессовочным кольцом и сегментными плашками установлены дополнительные плашки с конусными поверхностями по внутреннему и наружному диаметрам. Уси- лие прессовки прикладывают при этом к дополнительным сегментным плашкам, которые выполняют роль распорных элементов.

Недостатки известных существующих устройств состоят в следующем.

Ввиду того, что при проведении прессовок в первый момент участвует только верхняя часть комплекта пластин, она беспрепятственно передвигается к центру под опрессовочным кольцом. К тому же нижняя часть комплекта пластин в зоне петушков в прямой прессовке не участвует никогда. Все это приводит к конусности комплекта пластин, которая находится в прямой зависимости от конечного положения опрессовочного кольца или распорных плашек. Конусность в комплекте пластин - это разный арочный распор между пластинами по высоте и первопричина появления таких распространенных дефектов, как эллипс коллектора, резкий эллипс, местный бой отдельных коллекторных пластин.

При выполнении прессовок конические поверхности опрессовочных колец и сег- ментных плашек постоянно сопрягается. Как известно, при такой конструкции места сопряжения представляют собой отдельные полосы, а чисто теоретически - отдельные линии. В этих местах нагрузки на сжатие превышают допустимые, что и приводит на практике к повреждению этих поверхно- стей в кольцах и плашках.

Так как опрессовочное кольцо постоям- но повреждает плашки практически в одном

и том же месте, они довольно скоро теряют свою коническую форму, на плашках появляются выработки. Этот факт приводит к еще большей конусности в комплекте пластин. Происходит также резкое увеличение коэффициента трения, которе не удается компенсировать применением смазок.

Целью изобретения является повышение качества изготавливаемых комплектов коллекторных пластин путем исключения конусности.

Изобретение позволяет повысить стабильность коллектора в эксплуатации и, как следствие, коммутационную надежность электродвигателя.

Сущность изобретения состоит в том, что распорные элементы, размещенные между установленными на гребенчатой пли- те сегментными плашками с конусной наружной поерхностью и фиксирующим кольцом с конусной внутренней поверхностью, выполнены в виде клиньев, а на конусных поверхностях фиксирующего кольца и сегментных.плашек выполнено равное число осевых пазов, которые образуют по окружности устройства ряд каналов для установки клиньев, при этом число пазов в каждой плашке составляет не менее двух.

В предложенном устройстве фиксирующее кольцо перед напрессовкой предварительно насажено на всю высоту коллектора и каждый клиновой элемент обеспечен двумя направляющими плоскостями необходимой площади, благодаря чему исключается перекос плашек и конусность комплекта пластин.

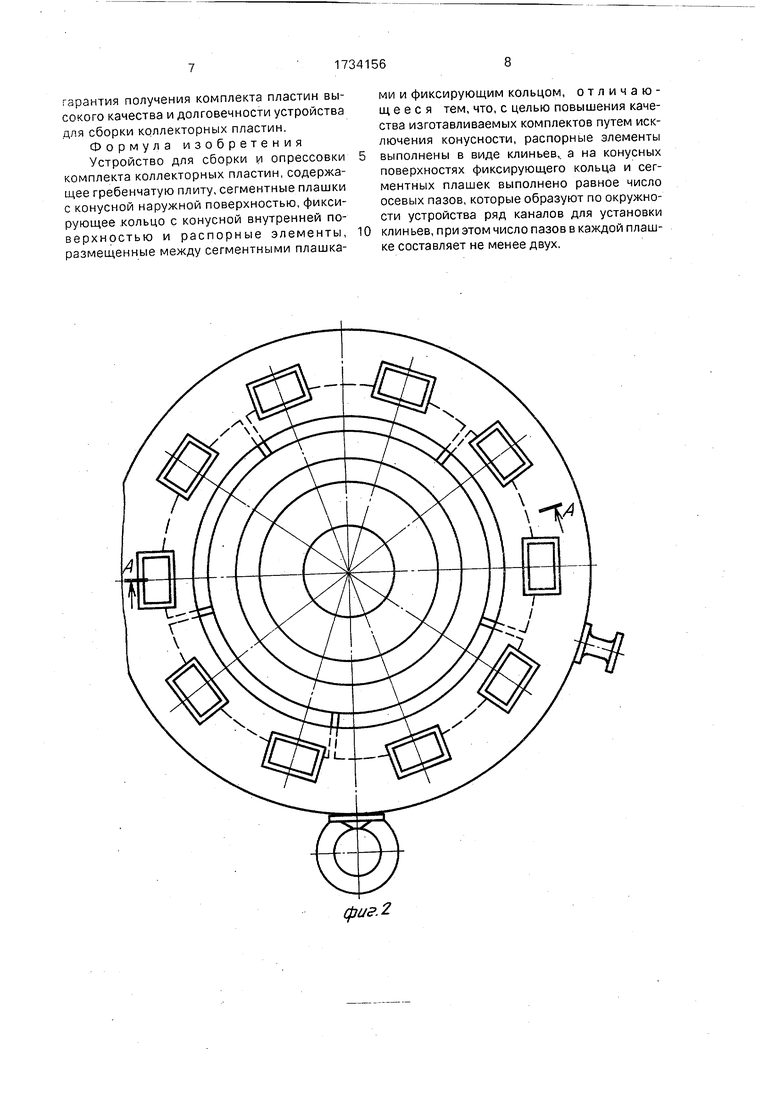

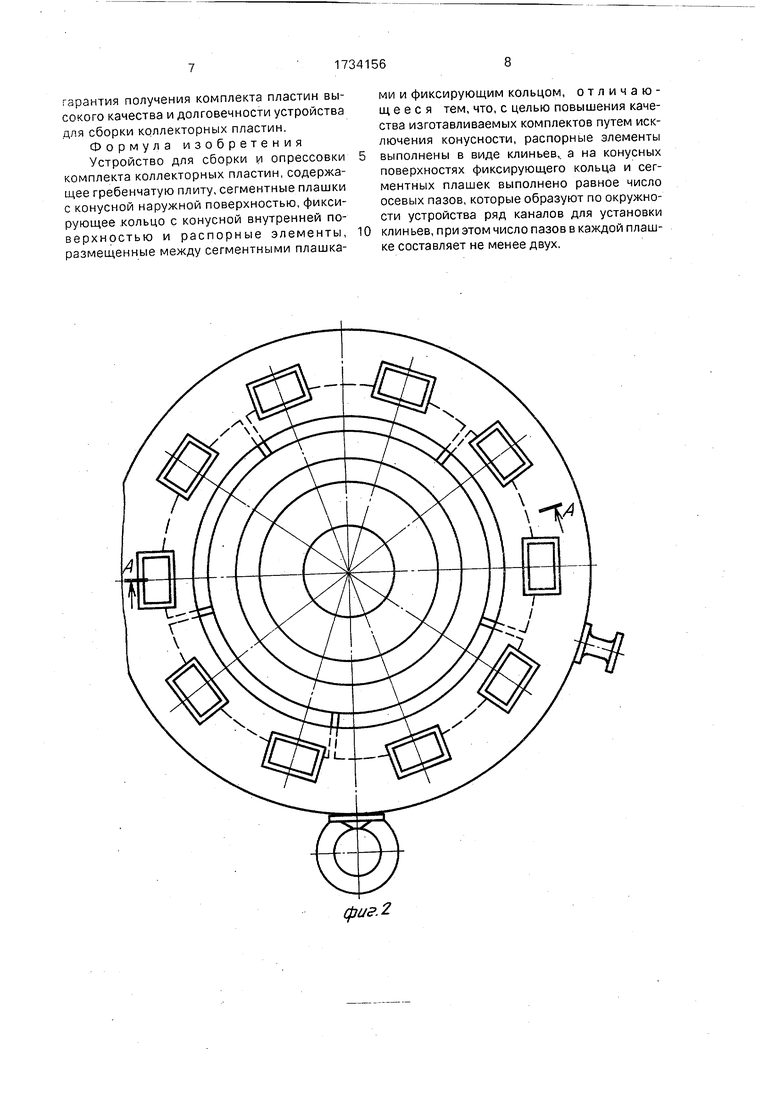

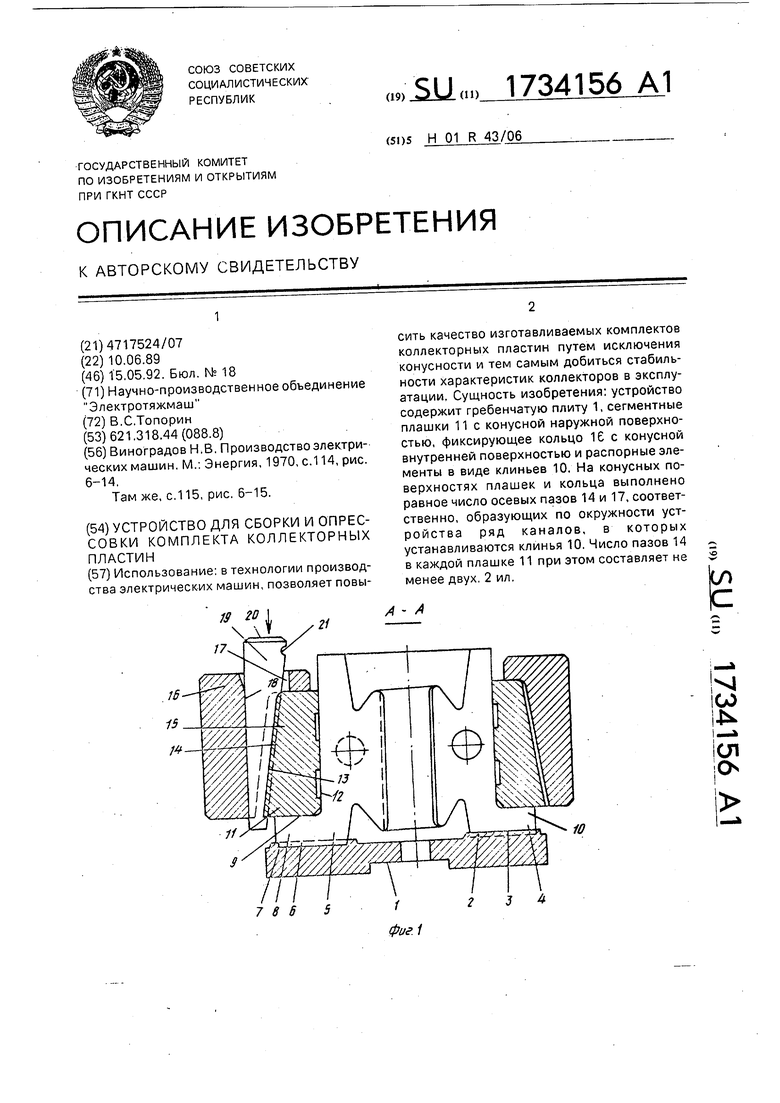

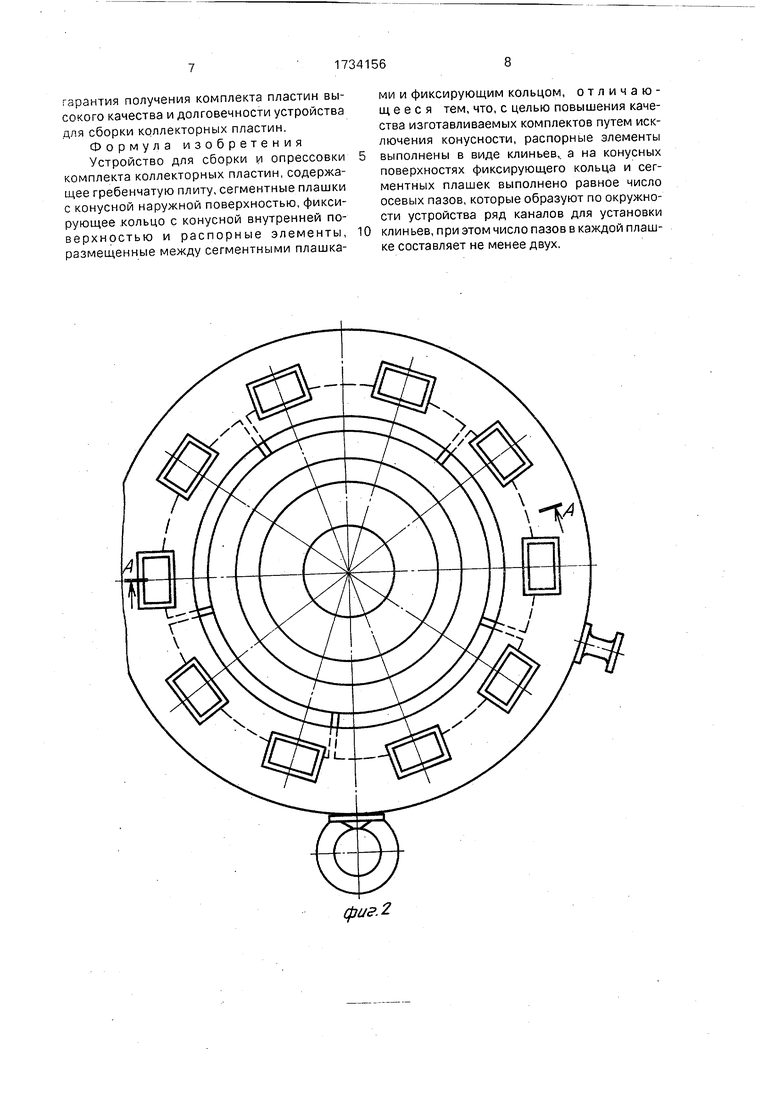

На фиг. 1 изображено устройство, продольный разрез, А-А на фиг. 2; на фиг. 2 -то же, вид сверху.

На фиг. 1 показана гребенчатая плита 1, на рабочей поверхности 2 которой выполнены равномерно по окружности радиальные пазы 3, число которых соответствует числу коллекторных пластин 4 и изоляционных прокладок 5.

Изоляционная прокладка 5 имеет выступающую за торец б коллекторной пластины часть 7, которая установлена в этот паз 3 при сборке комплекта коллекторных пластин 8 на гребенчатой плите.

На торцовой поверхности 9 петушка 10 устанавливаются сегментные плашки 11, внутренний диаметр, которых соответствует черновому диаметру поверхности 12 комплекта пластин 8, а наружная поверхность 13 плашек выполнена конусной с а 6°. На каждой плашке выполнены два паза 14, опорные стенки 15 которых параллельны образующей конуса.

Фиксирующее кольцо 16 имеет буртик, которым оно опирается на плашки, и наружную конусную поверхность, соответствующую конусу внутренней поверхности плашек,

В фиксирующем кольце 16 выполнен ряд аксиальных пазов 17, опорная стенка 18 которых параллельна оси фиксирующего кольца. Число пазов по окружности в фиксирующем кольце в 2 раза больше, чем сегментных плашек, количество которых выбирается в зависимости от диаметра коллектора. Например, при диаметре коллектора 400 мм число плашек принято 5, распорных клиньев 10.

На каждую сегментную плашку (фиг,2) приходится по два клина. Это минимальное число клиньев, при котором устройство работоспособно. Возможно и большее двух число клиньев на каждую сегментную плашку, что может быть продиктовано расчетами и размерами конкретных сегментных плашек. Число пазов в фиксирующем кольце равно числу канавок во всех сегментных плашках.

При сборке комплекта коллекторных пластин фиксирующее кольцо насаживается на сегментные плашки до упора так, чтобы пазы в них были совмещены с пазами в фиксирующем кольце под распорные клинья 19. При этом в комплекте коллекторных пластин предварительно выбираются зазоры между отдельными пластинами и изоляционными прокладками, создавая тем самым необходимые благоприятные условия для формирования комплекта пластин в соответствии с требованиями чертежа.

Распорные клинья 19 выполнены в виде прямоугольной трапеции с целью образования опорной площадки 20 в верхней части распорного элемента для приложения усилия при прессовках. Технологический знак 21 служит ориентиром для правильной установки клина. Ширина клина составляет при- мерно 1/6 часть развернутой длины сегментной плашки по наружному диаметру и на 3 мм меньше ширины совмещаемых пазов для обеспечения возможности сборки комплекта пластин. Под развернутой длиной понимается длина дуги в средней части сегментной плашки по ее наружному диаметру. Остальные размеры распорного клина расчетные. С целью достижения необходимой точности изготовления и последующего контроля устройства канавки в плашках (в средней части) и распорные клинья целесообразно изготавливать по шаблонам. Для перекрытия сегментными плашками отдельных коллекторных пластин и изоляционных прокладок при сборке угол

наклона разреза к вертикалной оси принят 20°, ширина разреза 5-6 мм.

Изготовление и сборка комплекта коллекторных пластин происходит в следующей последовательности.

Штампуют заготовки коллекторных пластин из специального профиля и рихтуют их. Фрезеруют шлицы в коллекторных пластинах. Штампуют изоляционные прокладки.

0 Калибруют коллекторные пластины и изоляционные прокладки, подбирая нужные сочетания. Устанавливают на сборочный стол гребенчатую плиту и набирают на ней в кольцо петушками вниз комплект коллек5 торных пластин и изоляционных прокладок. Выступающую за торец комплекта коллекторную прокладку располагают в пазу на рабочей поверхности гребенчатой плиты, а коллекторную пластину - рядом, соблюдая

0 чередование глубоких и мелких шлицов в соответствии с чертежом. Устанавливают на петушках сверху комплект сегментных плашек и накрывают их фиксирующим кольцом, совместив пазы в кольце и плашках. Подби5 рают коллекторные пластины и изоляционные прокладки изнутри по всей высо е к плашкам и устраняют перекос коллекторных пластин. Вставляют в пазы распорные клинья и осаживают их поочередно в пазах

0 на одинаковую величину. Прессуют комплект коллекторных пластин и изоляционных прокладок расчетным усилием, прикладывая его к распорным клиньям, как показано на фиг.1. Перед каждой сборкой комплекта

5 пластин боковые поверхности распорных клиньев, канавки в сегментных планках и опорные стенки в фиксирующем кольце необходимо смазать графитосодержащей смазкой с целью уменьшения коэффициен0 та трения в сопрягаемых элементах и достижения необходимого арочного распора, также для предохранения рабочих поверхностей оснастки от механических поврежде- ний. Маркируют комплект пластин.

5 Производят термическую обработку комплекта коллекторных пластин, чередуя выпечки комплекта пластин и прессовки в соответствии с принятым технологическим процессом.

0 При запрессовке распорных клиньев, как показано на фиг. 1, происходит смещение сегментных плашек в радиальном направлении и сжатие комплекта коллекторных пластин.

5 Четко определенное положение фиксирующего кольца относительно сегментных плашек, точность в изготовлении сопрягаемых элементов, наличие под каждым клином двух направляющих плоскостей, применение графитосодержащих смазок гарантия получения комплекта пластин высокого качества и долговечности устройства для сборки коллекторных пластин. Формула изобретения Устройство для сборки и опрессовки комплекта коллекторных пластин, содержащее гребенчатую плиту, сегментные плашки с конусной наружной поверхностью, фиксирующее кольцо с конусной внутренней поверхностью и распорные элементы, размещенные между сегментными плашка0

ми и фиксирующим кольцом, отличающееся тем, что, с целью повышения качества изготавливаемых комплектов путем исключения конусности, распорные элементы выполнены в виде клиньев, а на конусных поверхностях фиксирующего кольца и сегментных плашек выполнено равное число осевых пазов, которые образуют по окружности устройства ряд каналов для установки клиньев, при этом число пазов в каждой плашке составляет не менее двух.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1078521A1 |

| ОБЪЕКТИВНЫЙ СПОСОБ ТОЧНОГО ОБНАРУЖЕНИЯ МЕСТА КОРОТКОГО ЗАМЫКАНИЯ МЕЖДУ КОЛЛЕКТОРНЫМИ ПЛАСТИНАМИ ЛАСТОЧКИНА ХВОСТА КОЛЛЕКТОРОВ МАШИН ПОСТОЯННОГО ТОКА | 2015 |

|

RU2593408C1 |

| Способ изготовления коллектора электрической машины | 1986 |

|

SU1376161A1 |

| УСТРОЙСТВО для СБОРКИ КОМПЛЕКТА ПЛАСТИН КОЛЛЕКТОРА В КОЛЬЦО | 1969 |

|

SU233067A1 |

| Коллектор с ленточными катушками | 1990 |

|

SU1808158A3 |

| Коллектор электрической машины | 1988 |

|

SU1656616A1 |

| Якорь электрической машины | 1986 |

|

SU1436159A1 |

| СПОСОБ ВЫЕМКИ БАНДАЖНОГО КОЛЬЦА ИЗ КОЛЬЦЕВОГО ПАЗА КОЛЛЕКТОРНОГО КОЛЬЦА | 2007 |

|

RU2336616C1 |

| Способ изготовления коллектора с ленточными петушками | 1985 |

|

SU1292085A1 |

| Коллектор электрической машины и способ его изготовления | 1987 |

|

SU1534570A1 |

Использование: в технологии производства электрических машин, позволяет повы13 20 сить качество изготавливаемых комплектов коллекторных пластин путем исключения конусности и тем самым добиться стабильности характеристик коллекторов в эксплуатации. Сущность изобретения: устройство содержит гребенчатую плиту 1, сегментные плашки 11 с конусной наружной поверхностью, фиксирующее кольцо 16с конусной внутренней поверхностью и распорные элементы в виде клиньев 10. На конусных поверхностях плашек и кольца выполнено равное число осевых пазов 14 и 17, соответственно, образующих по окружности устройства ряд каналов, в которых устанавливаются клинья 10. Число пазов 14 в каждой плашке 11 при этом составляет не менее двух. 2 ил. А - А N Сл) ь |ся о

| Виноградов Н.В | |||

| Производство электрических машин | |||

| М.: Энергия, 1970, с,114, рис | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Там же, с.115, рис | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-05-15—Публикация

1989-06-10—Подача