Изобретение относится к средствам, предназначенным для разбрызгивания жидких материалов, преимущественно гранулируемых расплавов, например минеральных удобрений, которые разбрызгиваются с последующим охлаждением капель до их затвердевания.

Известно устройство для гранулирования расплавов с твердыми включениями (RU 2052282 C1, 20.01.96), содержащее установленный с возможностью вращения корпус с перфорированной боковой стенкой, закрепленный на нижнем конце вала, верхний конец которого связан с приводом вращательного движения. В верхней части корпуса соосно ему неподвижно установлен питающий патрубок. Для герметизации полости устройства служит торцовое уплотнение. Контактные поверхности пары трения торцового уплотнения должны иметь ничтожно малое отклонение от заданных формы и расположения, чтобы зазор между поверхностями был 0,5-5 мкм, при котором работает торцовое уплотнение. Выполнить это весьма затруднительно с точки зрения конструкции и технологии изготовления устройства, а также его обслуживания, учитывая необходимость частой разборки устройства для прочистки.

Известно устройство для гранулирования жидких материалов (SU 1717203 А1, 07.03.92 прототип), содержащее установленный с возможностью вращения корпус с перфорированной боковой стенкой и противоизносной вставкой на торцовой поверхности (кольцо 8), питающий патрубок, неподвижно закрепленный соосно корпусу, установленное на питающем патрубке уплотнительное кольцо (кольцо 9 торцового уплотнения), уплотнительная поверхность которого расположена в непосредственной близости от торцовой поверхности противоизносной вставки корпуса (от торцовой поверхности кольца 8 фланца 7 на верхней части корпуса). Внутри корпуса на его боковой стенке над перфорацией неподвижно установлено кольцо с жестко укрепленными на его нижней поверхности лопастями, отклоненными относительно боковой стенки в сторону, противоположную ее вращению. В кольце с зазором установлена обечайка, выполненная в виде усеченного конуса и неподвижно закрепленная верхним большим основанием на питающем патрубке. В обечайке напротив лопастей кольца выполнены сквозные пазы. При пуске устройства в работу с горячими жидкостями, например гранулируемыми расплавами, его элементы прогреваются неравномерно. В частности, вал прогревается медленнее, чем тонкостенный корпус. В результате вращающийся корпус, удлиняясь быстрее вала, вынужден перемещаться вверх. При этом поверхность его противоизносной вставки наталкивается на уплотнительное кольцо, неподвижно закрепленное на неподвижно установленном питающем патрубке, и прижимается к нему с излишней силой, что приводит к заклиниванию корпуса и выходу устройства из строя. Поэтому приходится зазор между уплотнительным кольцом и противоизносной вставкой корпуса создавать такой величины, которая исключала бы заклинивание в пусковой период. Но в процессе дальнейшего прогревания продолжается удлинение вала до конечной для данной рабочей температуры величины, превышающей величину удлинения корпуса, вследствие чего корпус оттягивается валом вниз, еще более увеличивая зазор с уплотнительным кольцом. В результате объем утечек жидкости через этот зазор при установившемся тепловом режиме значительно повышается, что снижает равномерность разбрызгивания жидкости, а при гранулировании расплавов увеличивается содержание ретура в готовом продукте.

Установка кольца с лопастями на стенке корпуса, а на питающем патрубке - обечайки с пазами напротив лопастей выше перфорации в стенке корпуса должна была бы выполнять роль препятствия утечке жидкости через зазор между уплотнительным кольцом и противоизносной вставкой корпуса. Но, во-первых, установка этих элементов возможна только при увеличении высоты стенки корпуса, а следовательно, габаритов устройства в целом или при уменьшении высоты перфорированной части, что снижает производительность устройства. В обоих вариантах последствия нежелательны. Во-вторых, назначение лопастей - направлять находящуюся в верхней части корпуса жидкость внутрь обечайки через пазы. Но как только жидкость стекает с кромки лопасти, часть ее мгновенно под действием центробежной силы устремляется в обратную сторону к стенке корпуса, попадая к зазору между уплотнительным кольцом и противоизносной вставкой корпуса. Следовательно, положительный эффект от этих элементов ничтожно мал и к тому же приводит к появлению новых недостатков.

Предлагаемое к рассмотрению устройство устраняет указанные недостатки, обеспечивая максимальное снижение утечек через зазор над стенкой корпуса без ухудшения технической характеристики, что означает повышение равномерности разбрызгивания, а при гранулировании расплавов - уменьшение количества ретура в продукте и, как следствие, повышение производительности по готовому продукту.

Это достигается благодаря тому, что центробежное устройство для разбрызгивания жидкостей, содержащее установленный с возможностью вращения корпус с перфорированной боковой стенкой и противоизносной вставкой на торцовой поверхности, питающий патрубок, неподвижно закрепленный соосно корпусу, установленное на питающем патрубке уплотнительное кольцо, уплотнительная поверхность которого расположена в непосредственной близости от торцовой поверхности противоизносной вставки корпуса, снабжено ограничителями положения уплотнительного кольца, установленными на питающем патрубке с возможностью перемещения в осевом направлении, и упругими элементами, расположенными между питающим патрубком и уплотнительным кольцом для поджатия в осевом направлении уплотнительного кольца к ограничителям его положения, при этом уплотнительное кольцо установлено на питающем патрубке с возможностью смещения в осевом направлении.

Снабжение устройства ограничителями положения уплотнительного кольца, установленными на питающем патрубке с возможностью перемещения в осевом направлении, позволяет выставить уплотнительное кольцо, имеющее возможность смещения по питающему патрубку, в необходимом положении перед пуском устройства в работу, а также изменить положение кольца, не снимая его с питающего патрубка, при остановке устройства для прочистки.

Снабжение устройства упругими элементами, расположенными между питающим патрубком и уплотнительным кольцом для поджатия в осевом направлении уплотнительного кольца к ограничителям его положения, позволяет автоматически вернуть уплотнительное кольцо после полного прогрева устройства из положения, которое оно заняло в результате перемещения корпуса вверх в заданное положение. Путь этого движения возврата предопределен первоначальной установкой ограничителей, с которыми уплотнительное кольцо вступает в контакт. Благодаря этому устройство работает в установившемся тепловом режиме с минимально необходимым, заданным до пуска в работу зазором. Следовательно, объем утечек через зазор предельно снижен, что означает максимальную равномерность разбрызгивания, а при гранулировании расплавов еще и предельно низкое количество ретура в готовом продукте, т.е. повышенную производительность. Необходимость в дополнительных элементах внутри корпуса отсутствует, побочных отрицательных эффектов не возникает. Более того, предлагаемое устройство позволяет снизить трудоемкость изготовления, в частности, в отношении выполнения требований к точности по высоте корпуса, так как появилась возможность компенсировать отклонение этого размера регулировкой положения уплотнительного кольца.

Снабжение устройства втулкой опорно-уплотнительной, выполненной из антифрикционного материала, укрепленной на питающем патрубке в зоне взаимодействия с уплотнительным кольцом обеспечивает свободное смещение уплотнительного кольца при минимальном зазоре с питающим патрубком, т.е. при их плотном прилегании, не допускающем протечки жидкости.

Снабжение устройства противоизносной вставкой, неподвижно укрепленной на поверхности уплотнительного кольца, обращенной к противоизносной вставке корпуса, уменьшает износ его от трения, наблюдающегося при кратковременном контактировании с переместившимся вверх корпусом, что увеличивает срок службы устройства. Это особо актуально, например, при гранулировании расплавов минеральных удобрений, содержащих твердые нерастворимые включения, вызывающие абразивный износ.

Выполнение ограничителей положения уплотнительного кольца в виде винтообразных стяжек позволяет одним элементом обеспечить и упор уплотнительного кольца на головку стяжки, и перемещение уплотнительного кольца при установке его в оптимальное положение перед пуском в работу благодаря резьбовому соединению стяжек с питающим патрубком.

Выполнение упругих элементов в виде пружин сжатия позволяет, сохраняя компактность устройства, варьировать количество пружин, подбирая суммарное усилие, необходимое для поджатия уплотнительного кольца к ограничителям его положения.

В располагаемых нами источниках информации отсутствуют устройства того же назначения с указанными отличительными признаками.

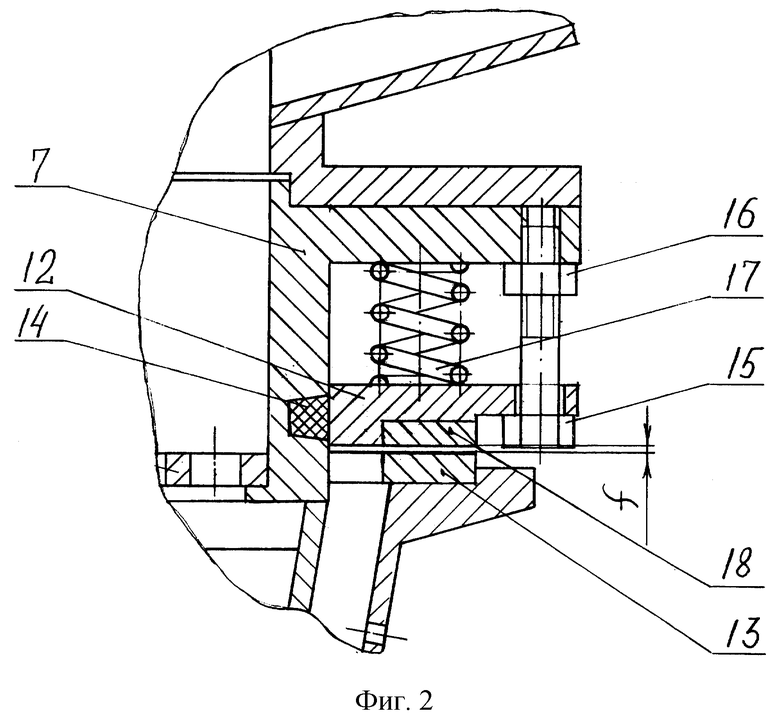

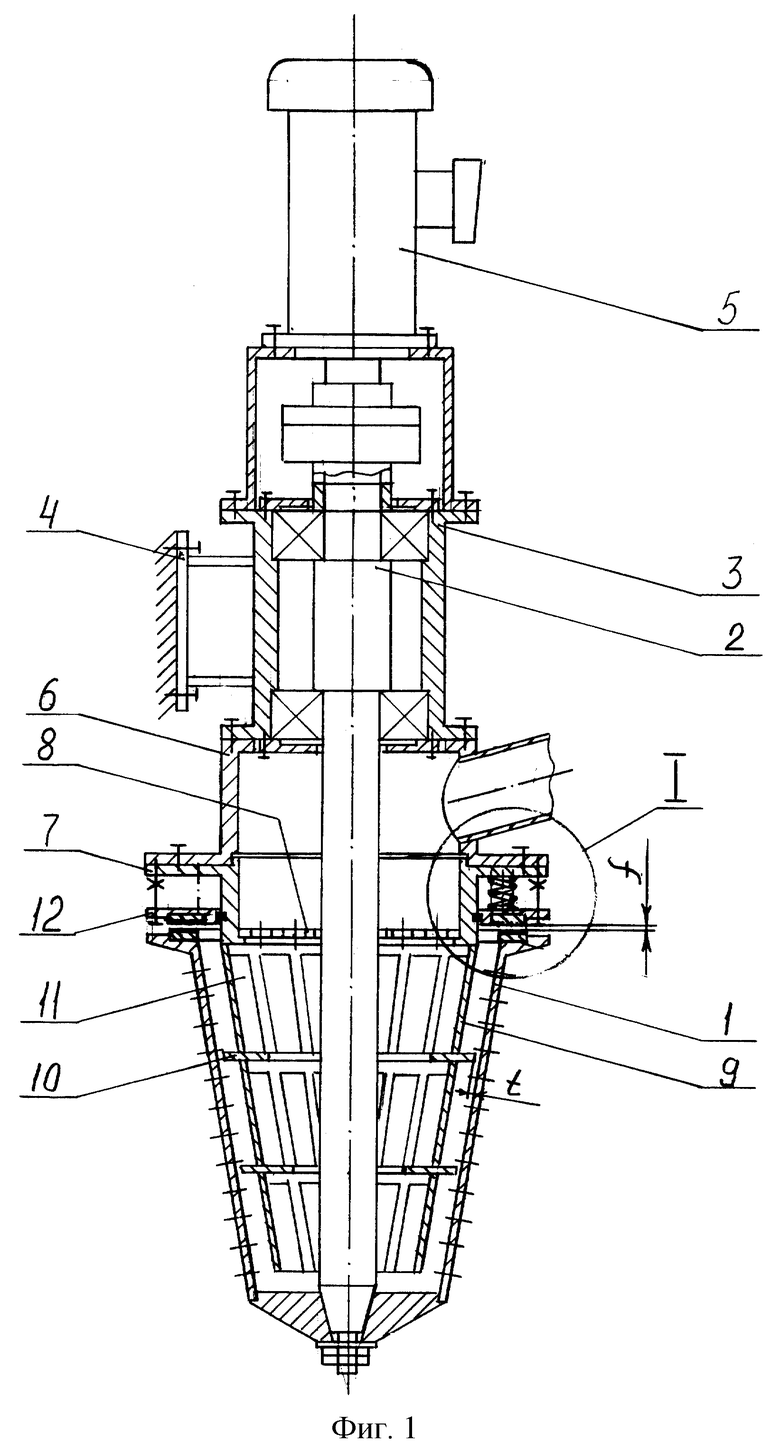

Сущность изобретения поясняется фиг.1 и 2.

На фиг.1 изображен общий вид устройства в разрезе;

на фиг.2 - узел 1 фиг.1.

Центробежное устройство для разбрызгивания жидкостей содержит установленный с возможностью вращения корпус 1 с перфорированной боковой стенкой, закрепленный на нижнем конце вала 2, установленного в подшипниковом узле 3, жестко связанном с опорой 4. Верхний конец вала 2 снабжен приводом 5 вращательного движения. В нижней части подшипникового узла 3 неподвижно закреплена приемная камера 6. В нижней части приемной камеры 6 соосно корпусу 1 неподвижно закреплен питающий патрубок 7, на котором неподвижно закреплена распределительная решетка 8. В нижней части питающего патрубка 7 неподвижно закреплен коаксиально корпусу 1 стакан 9. На стакане 9 неподвижно, соосно закреплены кольцевые секционирующие перегородки 10, образующие с корпусом 1 незначительный зазор "t" (фиг.1). На стакане 9 выполнены сквозные пазы 11. На питающем патрубке 7 установлено с возможностью смещения в осевом направлении уплотнительное кольцо 12, уплотнительная поверхность которого образует минимальный зазор "f" (фиг.1) (т.е. расположена в непосредственной близости) с торцовой поверхностью противоизносной вставки 13, неподвижно закрепленной на верхнем торце корпуса 1. На питающем патрубке 7 в зоне взаимодействия с уплотнительным кольцом 12 укреплена опорно-уплотнительная втулка 14, выполненная из антифрикционного материала. На питающем патрубке 7 установлены с возможностью перемещения в осевом направлении ограничители 15 положения уплотнительного кольца 12, выполненные в виде винтообразных стяжек. Для фиксации положения ограничителей 15 установлены контргайки 16. Упругие элементы 17 выполнены в виде пружин сжатия и расположены между питающим патрубком 7 и уплотнительным кольцом 12 для поджатия в осевом направлении уплотнительного кольца 12 к ограничителям 15. Противоизносная вставка 18 неподвижно укреплена на поверхности уплотнительного кольца 12, обращенной к противоизносной вставке 13 корпуса 1.

Работает устройство следующим образом.

Перед запуском привода 5 вращательного движения ограничители 15 перемещают в осевом направлении и фиксируют контргайками 16 в таком положении, что при достижении устройством в целом рабочей температуры образуется минимальный зазор "f". Перед работой с горячими жидкостями, например расплавами, устройство прогревают с запущенным приводом 5 вращательного движения, паром высокого давления до рабочей температуры. Корпус 1 - тонкостенная деталь с большой площадью поверхности, включая поверхность отверстий перфорации, прогревается значительно быстрее остальных деталей устройства. Расположенная в непосредственной близости от уплотнительного кольца 12 верхняя торцевая поверхность корпуса 1 при его температурном расширении оказывается поднятой настолько, что смещает уплотнительное кольцо 12, воздействуя противоизносной вставкой 13 на противоизносную вставку 18, вверх в осевом направлении по питающему патрубку 7, сжимая при этом упругие элементы 17. Опорно-уплотнительная втулка 14 позволяет легко перемещаться в осевом направлении уплотнительному кольцу 12 по поверхности питающего патрубка 7, сохраняя при этом плотное прилегание этих деталей, необходимое для предотвращения утечек разбрызгиваемого материала между ними. Массивная деталь с малой площадью поверхности - вал 2, прогреваясь значительно медленнее остальных деталей устройства, при температурном расширении опускает вниз закрепленный в нижней части корпус 1. Уплотнительное кольцо 12 под действием упругих элементов 17 перемещается вниз вслед за корпусом 1 до упора в ограничители 15 его положения. При достижении устройством в целом рабочей температуры перемещение его деталей вследствие температурного расширения прекращается. При работе жидкость, например расплав гранулируемого материала, через питающий патрубок 7 и распределительную решетку 8 поступает в стакан 9, в котором кольцевыми перегородками 10 разделяется на отдельные ламинарные потоки по секциям. Через сквозные пазы 11 стакана 9 в каждой секции потоки расплава направляются к перфорированной боковой стенке корпуса 1 и в виде множества струй истекают в полость грануляционной башни. В дальнейшем струи распадаются на близкие по размеру капли, затвердевающие при охлаждении.

Таким образом, в предлагаемом устройстве обеспечивается минимальный зазор над корпусом с разбрызгиваемой жидкостью, что максимально снижает выброс жидкости через него, повышая равномерность разбрызгивания, а при работе с гранулируемыми расплавами снижает количество ретура, повышая производительность по готовому продукту.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1999 |

|

RU2171136C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2174866C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1995 |

|

RU2138326C1 |

| Гранулятор | 1991 |

|

SU1813550A1 |

| Устройство для гранулирования расплавов | 1990 |

|

SU1813549A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1990 |

|

SU1835686A1 |

| Устройство для гранулирования жидких материалов | 1990 |

|

SU1717203A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1987 |

|

SU1734271A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1989 |

|

SU1807604A1 |

| Центробежный гранулятор | 1990 |

|

SU1777944A1 |

Изобретение относится к средствам, предназначенным для разбрызгивания жидких материалов, преимущественно гранулируемых расплавов. Устройство содержит установленный с возможностью вращения корпус с перфорированной боковой стенкой и противоизносной вставкой на торце, питающий патрубок, на котором установлены уплотнительное кольцо и ограничители его положения, имеющие возможность перемещения в осевом направлении. Между питающим патрубком и уплотнительным кольцом расположены упругие элементы для поджатия кольца в осевом направлении к ограничителям его положения. На питающем патрубке укреплена опорно-уплотнительная втулка, выполненная из антифрикционного материала. На поверхности уплотнительного кольца, обращенной к корпусу, неподвижно укреплена противоизносная вставка. Изобретение снижает утечки через зазор над стенкой корпуса, что обеспечивает равномерность разбрызгивания, а следовательно, повышение качества гранулирования. 4 з.п. ф-лы, 2 ил.

| Устройство для гранулирования жидких материалов | 1990 |

|

SU1717203A1 |

| УСТРОЙСТВО ДЛЯ РАЗБРЫЗГИВАНИЯ РАСПЛАВОВ В ГРАНУЛЯЦИОННЫХ БАШНЯХ | 1970 |

|

SU558440A1 |

| ЦЕНТРОБЕЖНЫЙ ГРАНУЛЯТОР | 1992 |

|

RU2031701C1 |

| US 3761548 А, 25.09.1973 | |||

| Способ цветокодирования и декодирования видеосигналов | 1990 |

|

SU1804700A3 |

| СПОСОБ УПРАВЛЕНИЯ ДВУХТАКТНЫМ ДВУХЦИЛИНДРОВЫМ ДВИГАТЕЛЕМ | 2002 |

|

RU2220300C2 |

| Способ получения 1,3-дихлоргидрина глицерина | 1973 |

|

SU528298A1 |

Авторы

Даты

2002-12-27—Публикация

2001-07-09—Подача