сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНОЕ УСТРОЙСТВО ДЛЯ РАЗБРЫЗГИВАНИЯ ЖИДКОСТЕЙ | 2001 |

|

RU2195362C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1995 |

|

RU2138326C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1989 |

|

SU1807604A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1999 |

|

RU2171136C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2169610C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2166989C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1987 |

|

SU1734271A1 |

| ГРАНУЛЯТОР | 2014 |

|

RU2591962C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ СУСПЕНЗИЙ | 1991 |

|

RU2024290C1 |

Изобретение относится к технике гранулирования и позволяет, улучшить качество продукта и повысить надежность и удобство в работе. Устройство для гранулирования жидких материалов включает вращающийся корпус с перфорированной боковой стенкой, неподвижно установленные в корпусе распределительную плиту и секционирующие полость корпуса перегородки, кольцо, неподвижно закрепленное на боковой стенке корпуса над перфорацией, и обечайку, выполненную в виде усеченного конуса, установленную с зазором в кольце и неподвижно закрепленную верхним большим основанием, а также лопасти, жестко укрепленные на нижней поверхности кольца и отклоненные относительно боковой стенки в сторону, противоположную вращению этой стенки, причем в обечайке напротив лопастей кольца выполнены сквозные пазы. 2 ил.

Изобретение относится к технике гранулирования жидких материалов путем их раз- брызгивания и охлаждения капель в полости грануляционной башни.

Цель изобретения -улучшение качества продукта и повышение надежности и удобства в работе.

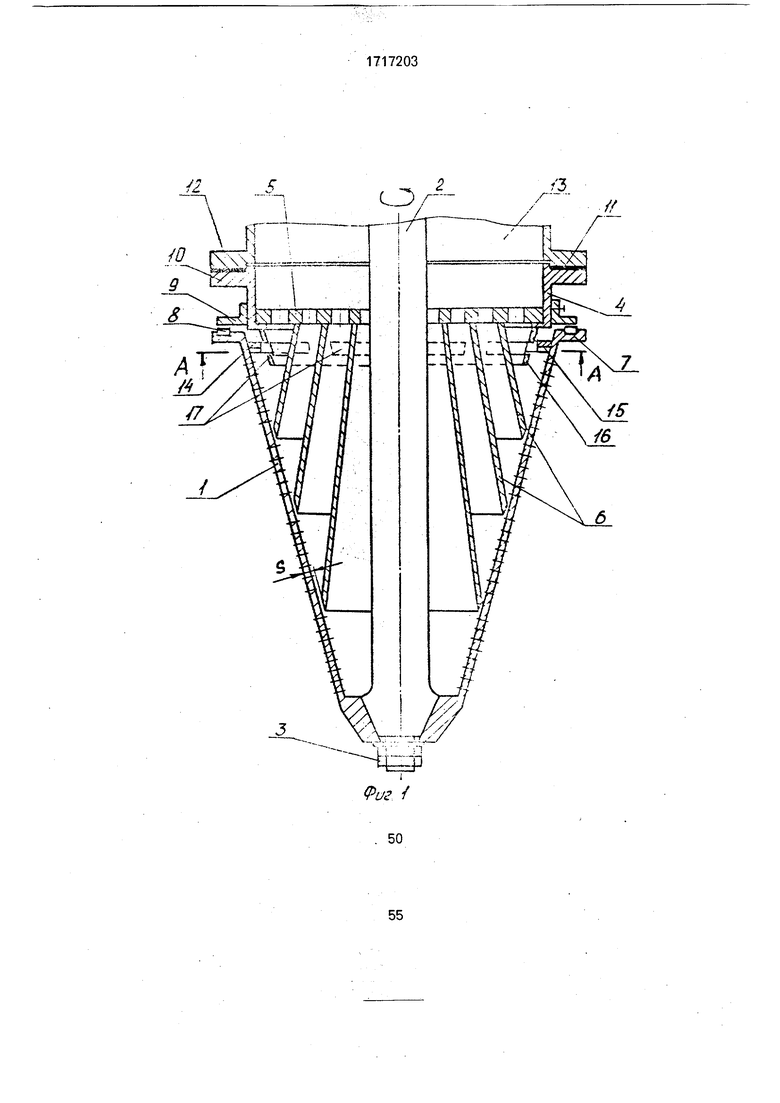

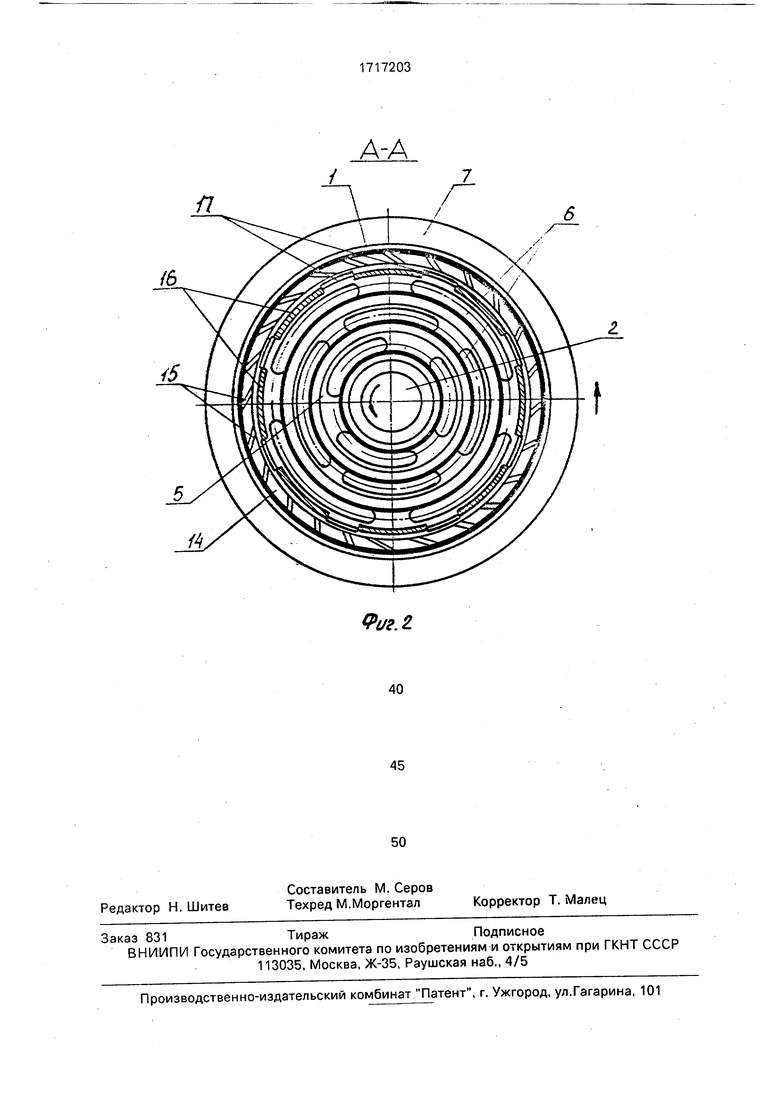

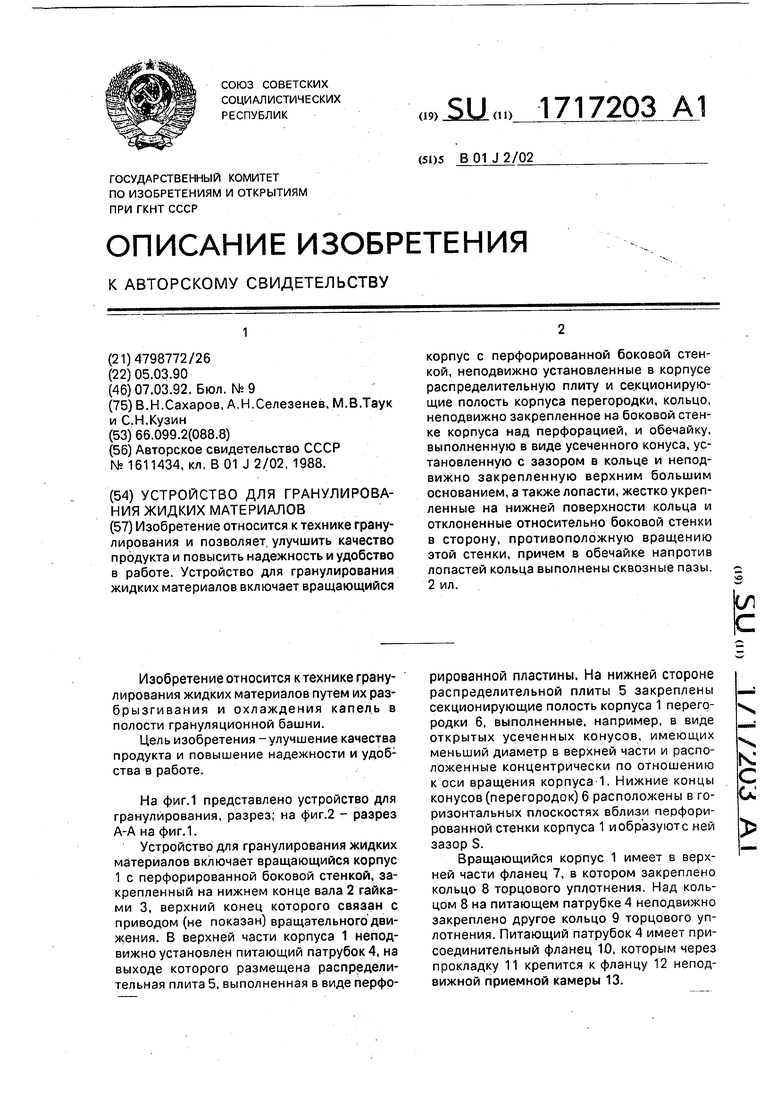

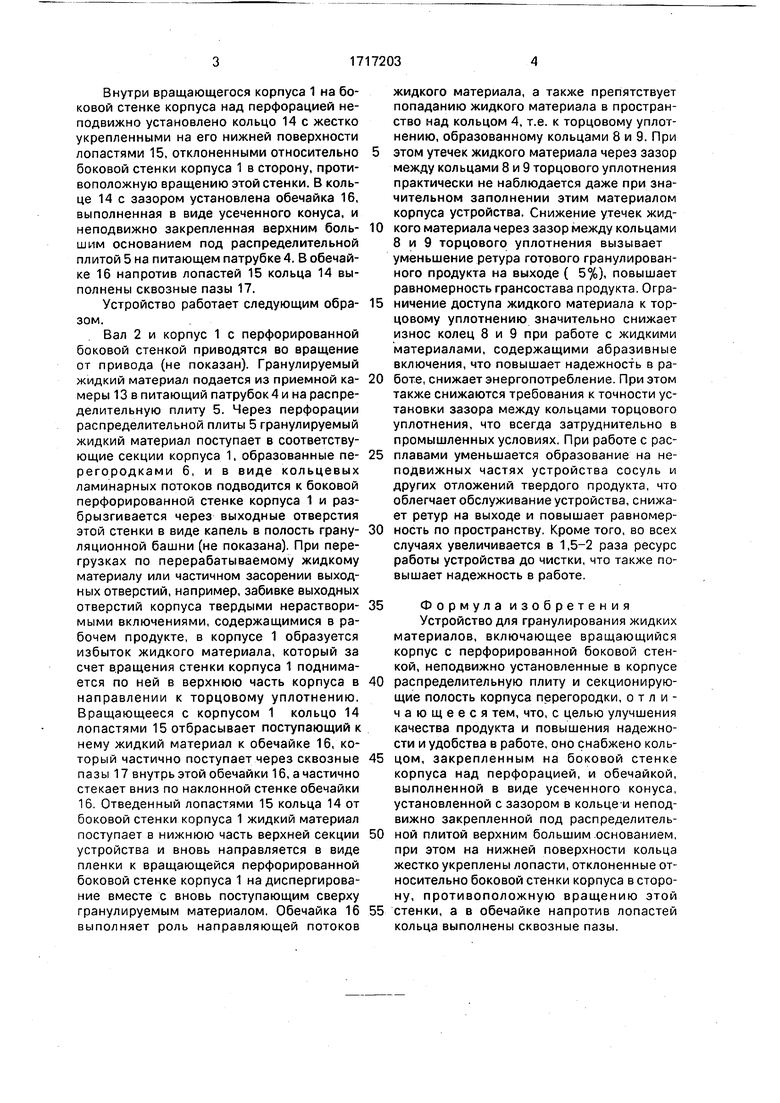

На фиг.1 представлено устройство для гранулирования, разрез; на фиг.2 - разрез А-А на фиг.1.

Устройство для гранулирования жидких материалов включает вращающийся корпус 1 с перфорированной боковой стенкой, закрепленный на нижнем конце вала 2 гайками 3, верхний конец которого связан с приводом (не показан) вращательного движения. В верхней части корпуса 1 неподвижно установлен питающий патрубок 4, на выходе которого размещена распределительная плита 5, выполненная в виде перфорированной пластины. На нижней стороне распределительной плиты 5 закреплены секционирующие полость корпуса 1 перегородки 6, выполненные, например, в виде открытых усеченных конусов, имеющих меньший диаметр в верхней части и расположенные концентрически по отношению к оси вращения корпуса 1. Нижние концы конусов (перегородок) 6 расположены в горизонтальных плоскостях вблизи перфорированной стенки корпуса 1 и образуют с ней зазор S.

Вращающийся корпус 1 имеет в верхней части фланец 7, в котором закреплено кольцо 8 торцового уплотнения. Над кольцом 8 на питающем патрубке 4 неподвижно закреплено другое кольцо 9 торцового уплотнения. Питающий патрубок 4 имеет присоединительный фланец 10, которым через прокладку 11 крепится к фланцу 12 неподвижной приемной камеры 13.

к: с и

Внутри вращающегося корпуса 1 на боковой стенке корпуса над перфорацией неподвижно установлено кольцо 14 с жестко укрепленными на его нижней поверхности лопастями 15, отклоненными относительно боковой стенки корпуса 1 в сторону, противоположную вращению этой стенки. В кольце 14 с зазором установлена обечайка 16, выполненная в виде усеченного конуса, и неподвижно закрепленная верхним боль- шим основанием под распределительной плитой 5 на питающем патрубке 4. В обечайке 16 напротив лопастей 15 кольца 14 выполнены сквозные пазы 17.

Устройство работает следующим обра- зом.

Вал 2 и корпус 1 с перфорированной боковой стенкой приводятся во вращение от привода (не показан). Гранулируемый жидкий материал подается из приемной ка- меры 13 в питающий патрубок 4 и на распределительную плиту 5. Через перфорации распределительной плиты 5 гранулируемый жидкий материал поступает в соответствующие секции корпуса 1, образованные пе- регородками 6, и в виде кольцевых ламинарных потоков подводится к боковой перфорированной стенке корпуса 1 и разбрызгивается через выходные отверстия этой стенки в виде капель в полость грану- ляционной башни (не показана). При перегрузках по перерабатываемому жидкому материалу или частичном засорении выходных отверстий, например, забивке выходных отверстий корпуса твердыми нераствори- мыми включениями, содержащимися в рабочем продукте, в корпусе 1 образуется избыток жидкого материала, который за счет вращения стенки корпуса 1 поднимается по ней в верхнюю часть корпуса в направлении к торцовому уплотнению. Вращающееся с корпусом 1 кольцо 14 лопастями 15 отбрасывает поступающий к нему жидкий материал к обечайке 16, который частично поступает через сквозные пазы 17 внутрь этой обечайки 16, а частично стекает вниз по наклонной стенке обечайки 16. Отведенный лопастями 15 кольца 14 от боковой стенки корпуса 1 жидкий материал поступает в нижнюю часть верхней секции устройства и вновь направляется в виде пленки к вращающейся перфорированной боковой стенке корпуса 1 на диспергирование вместе с вновь поступающим сверху гранулируемым материалом. Обечайка 16 выполняет роль направляющей потоков

жидкого материала, а также препятствует попаданию жидкого материала в пространство над кольцом 4, т.е. к торцовому уплотнению, образованному кольцами 8 и 9. При этом утечек жидкого материала через зазор между кольцами 8 и 9 торцового уплотнения практически не наблюдается даже при значительном заполнении этим материалом корпуса устройства. Снижение утечек жидкого материала через зазор между кольцами 8 и 9 торцового уплотнения вызывает уменьшение ретура готового гранулированного продукта на выходе ( 5%), повышает равномерность грансостава продукта. Ограничение доступа жидкого материала к торцовому уплотнению значительно снижает износ колец 8 и 9 при работе с жидкими материалами, содержащими абразивные включения, что повышает надежность в работе, снижает энергопотребление. При этом также снижаются требования к точности установки зазора между кольцами торцового уплотнения, что всегда затруднительно в промышленных условиях. При работе с расплавами уменьшается образование на неподвижных частях устройства сосуль и других отложений твердого продукта, что облегчает обслуживание устройства, снижает ретур на выходе и повышает равномерность по пространству. Кроме того, во всех случаях увеличивается в 1,5-2 раза ресурс работы устройства до чистки, что также повышает надежность в работе.

Формула изобретения Устройство для гранулирования жидких материалов, включающее вращающийся корпус с перфорированной боковой стенкой, неподвижно установленные в корпусе распределительную плиту и секционирующие полость корпуса перегородки, отличающееся тем, что, с целью улучшения качества продукта и повышения надежности и удобства в работе, оно снабжено кольцом, закрепленным на боковой стенке корпуса над перфорацией, и обечайкой, выполненной в виде усеченного конуса, установленной с зазором в кольце-и неподвижно закрепленной под распределительной плитой верхним большим .основанием, при этом на нижней поверхности кольца жестко укреплены лопасти, отклоненные относительно боковой стенки корпуса в сторону, противоположную вращению этой стенки, а в обечайке напротив лопастей кольца выполнены сквозные пазы.

/

Я

V/

/7

А-А

Фм.2

| Устройство для гранулирования | 1988 |

|

SU1611434A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-07—Публикация

1990-03-05—Подача