Известные способы автоматического регулирования чувствительности приемного тракта двухщупового ультразвукового дефектоскопа не обеспечивают достаточно надежного контроля, так как для выявления дефектов при наихудших условиях требуется завышать чувствительность дефектоскопа.

Предлагаемый способ отличается от известных тем, что управляюш,ий чувствительностью каждого канала сигнал вырабатывается на основа анализа сигнала, состояш,его из двух колебаний: колебания, прошедшего через шов, и колебания, отраженного от шва.

Такой способ позволяет автоматически поддерживать чувствительность приемного тракта дефектоскопа по каждому из каналов независимо от изменения структуры металла, его химического состава, наличия включений и расслоений не в зоне шва. Это увеличивает надежность выявления дефектов.

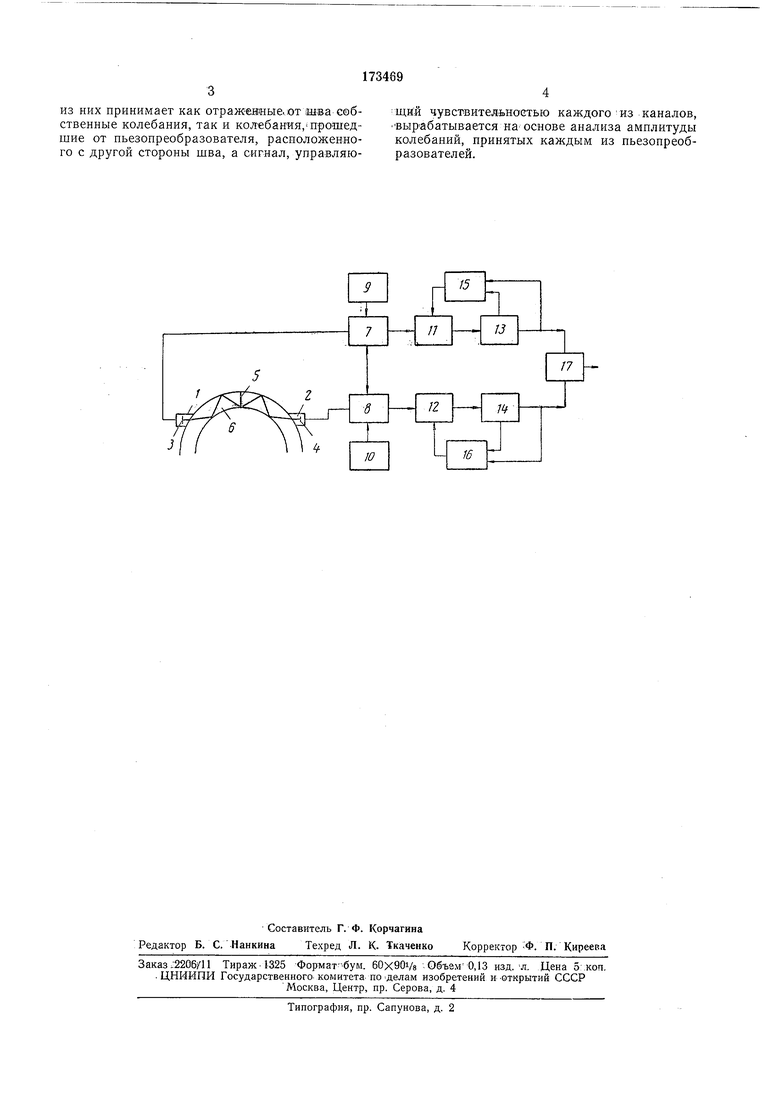

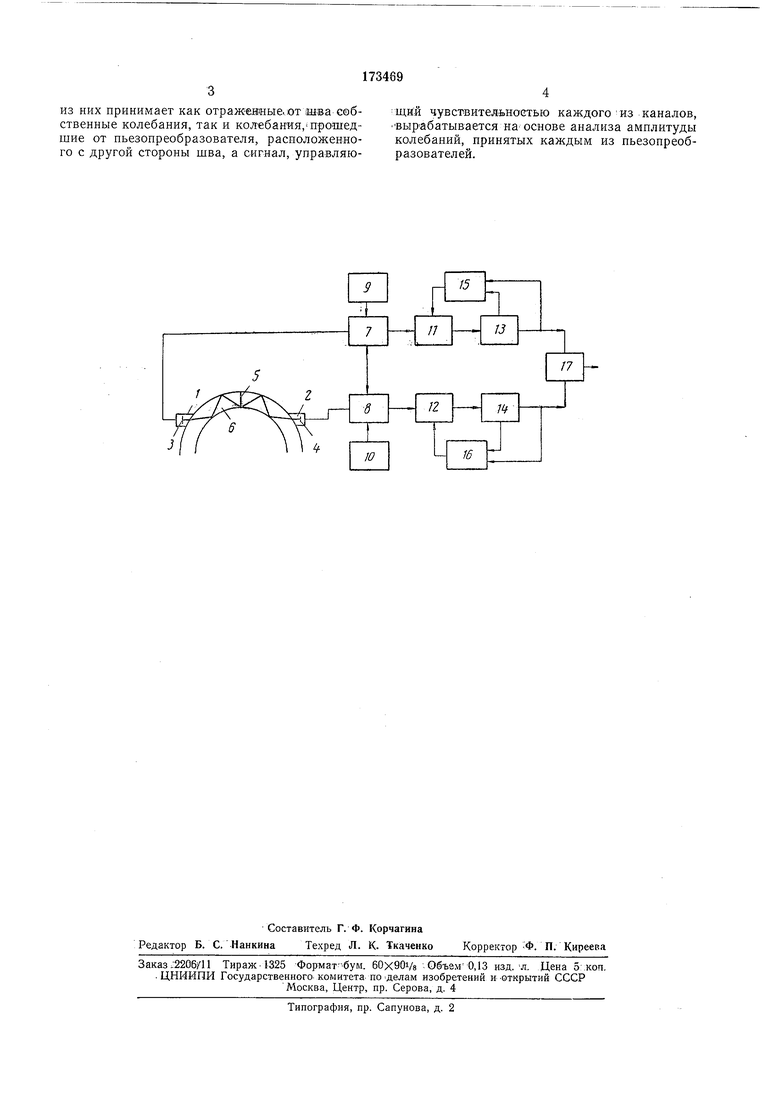

Способ поясняется чертежом.

Излучатели 1, 2 ультразвуковых импульсов с наклонно установленными ультразвуковыми пьезопреобразователями 5,4 симметрично ориентированы относительно сварного шва 5 проверяемой трубы 6. Излучение ультразвуковых импульсов в сторону шва происходит попеременно то излучателем /, то излучателем 2, причем переключатели 7, 5, подключающие пьезопреобразователи 3, 4 либо к генераторам

9, 10, либо к усилителям 11, 12, действуют таким образом, что каждый из пьезопреобразователей воспринимает как собственный сигнал, отраженный от шва 5, так и прямой сигнал другого пьезопреобразователя, прошедший через проверяемый шов.

На выходе усилителей 11, 12 сигналы, отраженные от шва, и сигналы прямого прохождения разделяются с помощью каскадов совпадения 13, 14 и поступают в схему АРЧ 15, 16 и в схему выделения сигналов от дефектов 17. Схемы АРЧ 15, 16 вырабатывают управляющие напряжения, которые подаются на усилители //, 12 и изменяют их усиление таким образом, чтобы чувствительность дефектоскопа поддерживалась на определенном уровне, заданном при настройке прибора, и не зависела от качества металла и состояния поверхности труб.

Предмет изобретения

Способ автоматического регулирования чувствительности приемного тракта двухщупового ультразвукового дефектоскопа, отличающийся тем, что, с целью увеличения над,ежности выявления дефектов, ультразвуковые пьезопреобразователи располагают симметрично относительно контролируемого шва и каждый

из них принимает как отраж-ен.ные1от ш-ва себственные колебания, так и кол-ебания,прошедшие от иьезопреобразователя, расположенного с другой стороны шва, а сигнал, управляющнй чувствительностью каждого из каналов, вырабатывается на основе анализа амплитуды

колебаний, принятых каждым из пьезопреобразователей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА НЕРАЗЪЕМНЫХ МОНОЛИТНЫХ СОЕДИНЕНИЙ | 1988 |

|

SU1568718A1 |

| ТЕХНИЧЕСКАЯ БИБЛИОТЕКА | 1969 |

|

SU249726A1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ РАССЛОЕНИЙ В МНОГОСЛОЙНЫХ ТРУБАХ | 1964 |

|

SU164700A1 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 1994 |

|

RU2104519C1 |

| Способ ультразвуковой дефектоскопии трубопровода | 2024 |

|

RU2834582C1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 1972 |

|

SU432380A1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ КАЧЕСТВА КРУПНОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2039980C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2248566C2 |

| Ультразвуковой дефектоскоп | 1976 |

|

SU596880A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2044313C1 |

Даты

1965-01-01—Публикация