I

Изобретение относится к автоматизации прокатного производства, а именно к автоматической установке заданий скорости приводам клетей непрерывного прокатного стана.5

Известно устройство для настройки скоростей валков клетей непрерывного прокатного стана, содержащее задатчик полного обжатия полосы в стане, наборы делителей с записью вариан- 10 тов заданий и переключателей выбора варианта, через контакты которого задающие входы регуляторов скорости приводов клетей подключаются к выходам выбранного оператором делителя 15

изНаиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство, содержащее для п-клетевого става 20 (п-1) вычислителей, каждый из которых представляет собой цепочку последовательно соединенных множительноделительных элементов. Управляющие входы вычислителей соединены с соот- 25 ветствующими задатчиками уставок толщины полосы за клетями стана, соотношений диаметров рабочих валков, коэффициентов опережения метаилла в вгшках клетей и задатчиком скорости прй-зо

водом п-ой клети, а выходы - с pef-yляторами скорости приводов валков клетей. Устройство, по задаваемым оператором уставкамто.гацины полосы за клетями стана, скорости приводов п-ой клети, соответствующим соотношениям диаметров рабочих валков и коэффициентов опережения металла,точнее формирует уставка регулятором скорости приводов валков клетей, однако по числу точек настройки значительно превосходит последнее 2.

Однако, известные устройства не могут применяться на станах, оснащенных системами управления, требующими ввода значений условньж относительных обжатий полосы в клетях стана.

Цель изобретения - упрсяцение и повышение точности настройки стана.

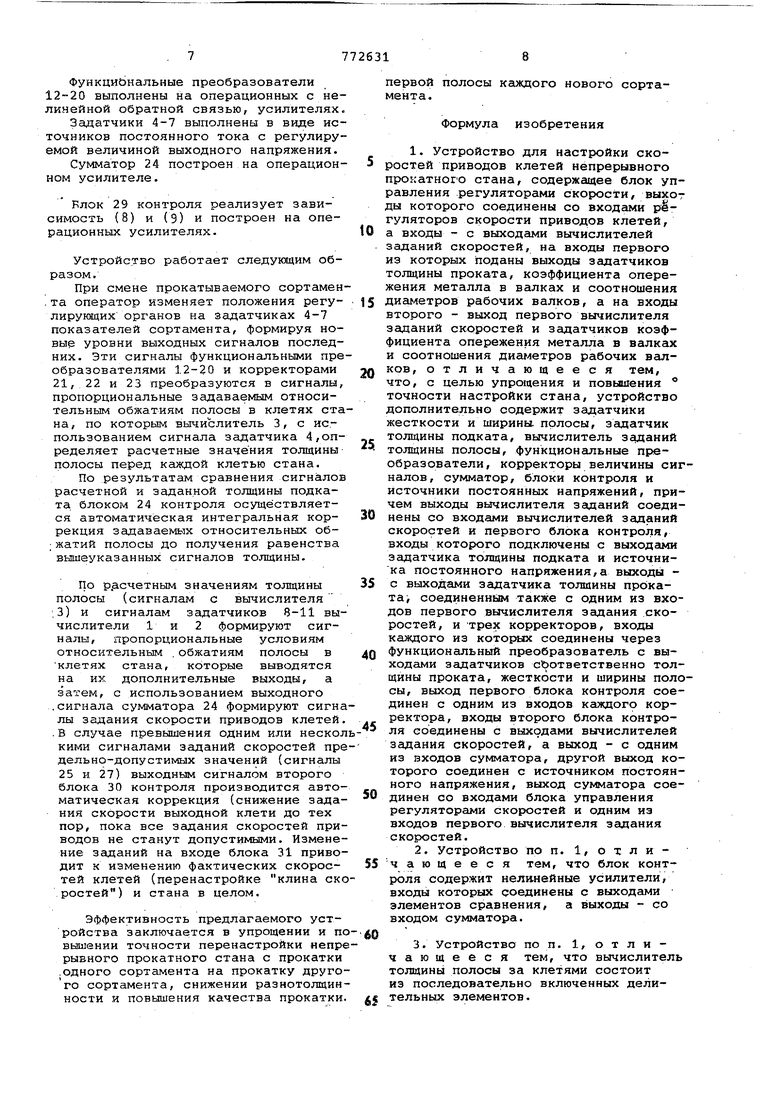

Поставленная цель достигается тем, что в устройство, содержащее блок управления регуляторами скорости, выходы которого соединены со входами регуляторов скорости приводов клетей, а входы - с выходами вычислителей заданий скоростей, на входы первого (п-1 клети) из которых поданы выходы задатчиков толщины проката, коэффициента опережения металла в валках и соотношения диаметров рабочих валков, а на входы второго (п-2 клети) выход первого вычисления заданий скоростей и задатчиков коэффициента опережения металла в валках и соотношения диаметров рабочих валков, дополнительно содержит задатчики жесткос.ти и ширины полосы, задатчик толщины подката, вычислитель заданий толщины полосы, функциональные преобразователи, корректоры величины сигналов, сумматор, блоки контроля и источника постоянных напряжений, причем выходы вычислителя заданий соединены со входами вычислителей заданий скоростей и первого блока контроля, входы которого подключены с выходами задатчика толщины подката и источника постоянного напряжения, а входы с выходами задатчика толщины проката, соединенны л также с одним из входов первого вычислителя задания скоростей, и трех корректоров, входы каждого из которых соединены через функциональный преобразователь с выходами задатчиков соответственно толщины проката жесткости и ширины полосы, выход первого блока контроля соединен с одним из входов каждого корректора, входы второго блока контроля соединены с выходами вычислителей задания скоростей, а выход с одним из входов сумматора, другой вход которого соединен с источником постоянного напряжения, выход сумматора соединен со входами блока управления регуляторами скоростей и одним из входов первого вычислителя задания скоростей.

При этом, блок контроля содержит нелинейные усилители,входы которых соединены с выходами элементов сравнения, а выходы - со входом сумматора.

Кроме того, вычислитель толщины полосы за клетями состоит из последовательно включенных делительных элементов.

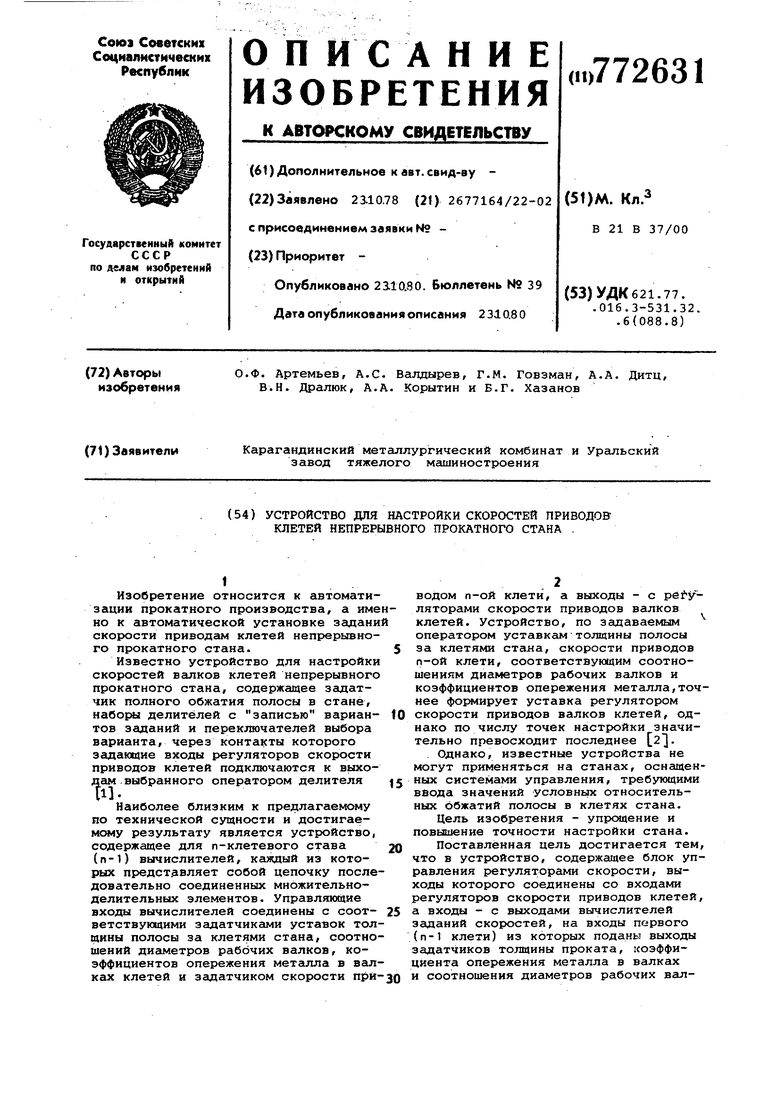

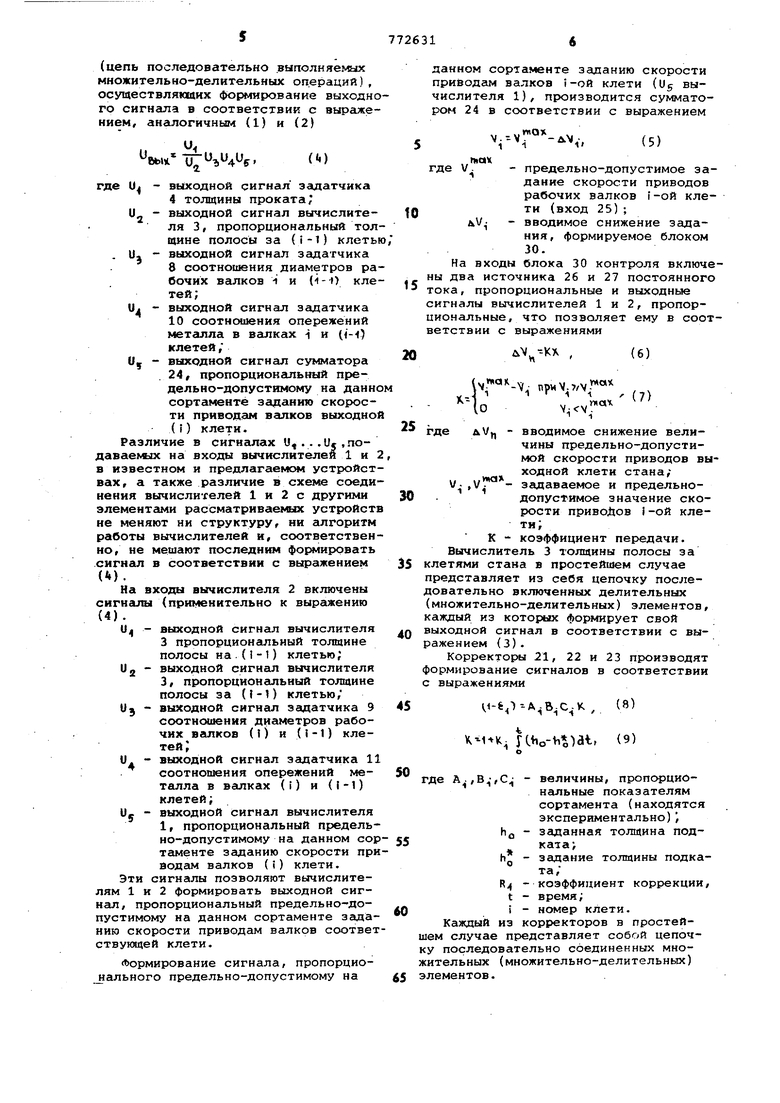

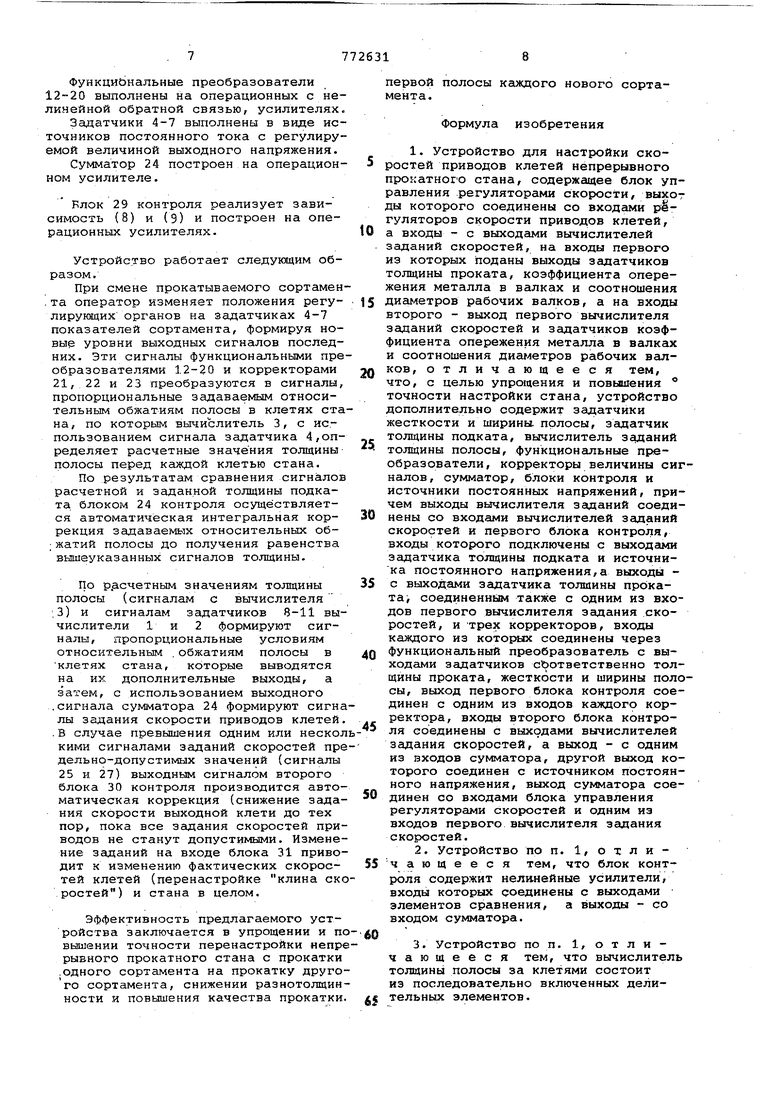

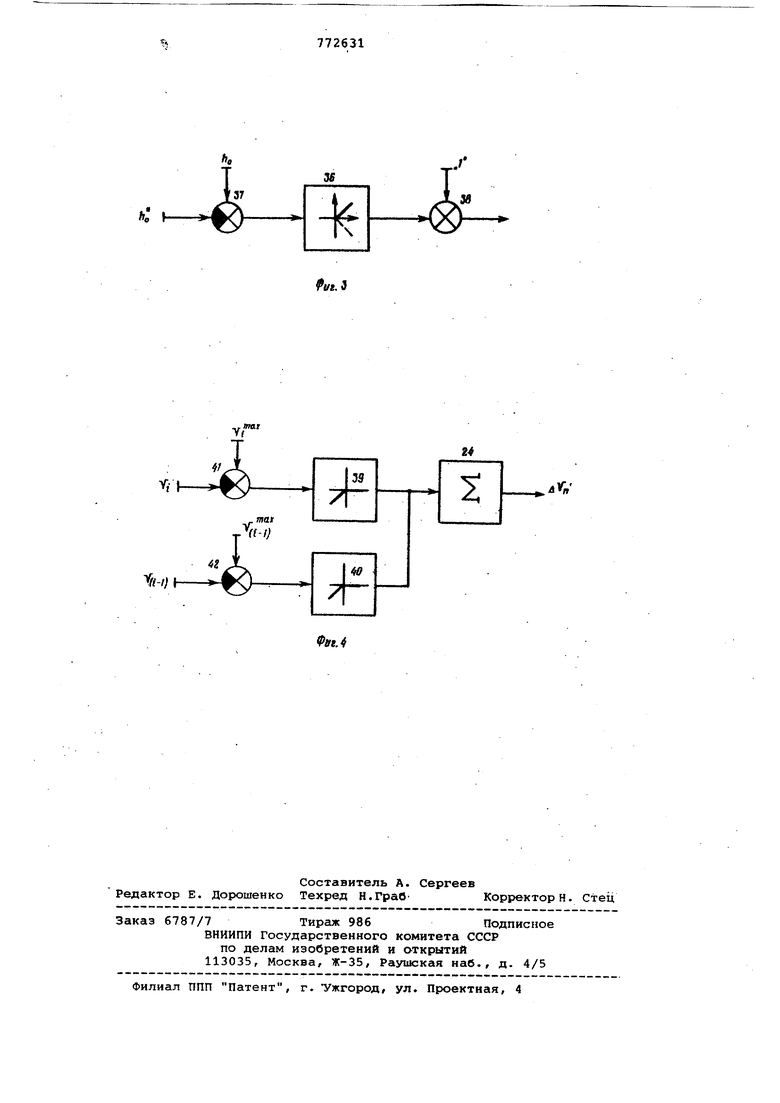

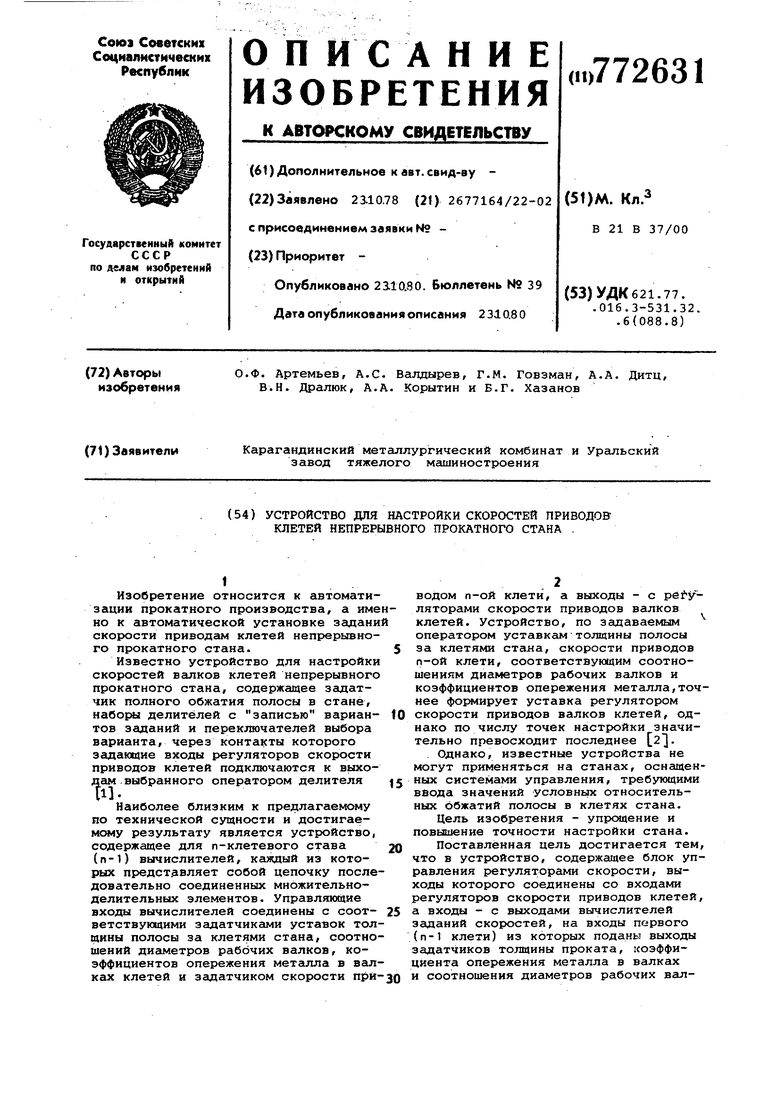

На фиг. 1 приведена структурная схема предлагаемого устройства (применительно к трехклетевому (п-3) стану), на фиг. 2,3 и 4 - структурные схемы,соответственно, вычислителя и блоков контроля.

Устройство содержит вычислители 1 и 2 задания скоростей приводов клетей, вычислитель 3 заданий толщины полосы, задатчики 4, 5, 6 и 7 толщины проката, толщины подката, жесткосги и ширины полосы, Зсщатчики 8 и 9 соотношения диаметров рабочих валков и задатчики 10 и 11 коэффициентов опережения металла в валках, функциональные преобразователи 12-20, корректоры 21-23 величин сигналов, сумматор 24, источники 25-28 постоянных напряжений, блоки 29 и 30 контроля и блок 31 (система) управления регуляторами 32 скорости приводов валков .клетей.

Вычислитель 3 толщины полосы за клетями состоит из последовательно включенных делительных элементов 3335. ;

Блок 29 контроля содержит интегратор 36, вход которого соединен с выходом элемента 37 сравнения,а выход - со входом сумматора 38.

Блок 30 контроля содержит нели ёйные усилители 39 и 40, входы которых соединены с выходами элементов 41 и 42 сравнения соответственно, а выходы - со входом сумматора 24.

Управляющие входы вычислителей 1 и 2 соединены с соответствующими выходами вычислителя 3, задатчиков 5 8 и 9 соотношения диаметроввалков, задатчиков 10 и 11 соотношений коэффициентов опережений металла в валках клетей, другой вход вычислителя 1 клети соединен с выходом сумматора 0 24, а вычислителя 2 клети - с выхо- дом вычислителя 1. Вычисление заданий скоростей производится в соответствии с выражением

)- (1)

,)

где V- .V.|-, - предельно-допустимые на данном сортаменте

задания скорости рабо чих валков клетей; - условное относительное обжатие полосы в I-ой клети стана;

и.,

-толщина полосы за тями ; С.

о;.

-базовые и фактические значения диаметров рабочих валков 0|.0(-.,,) клетей;

-коэффициенты опереже(.М) ния металла в валках клетей;

1 - нокюр клети.

На втоцмле дополнительные выходы вычислителей 1 и 2 выведены сигналы, пропорционгшьные условиям относительным обжатиям полосы в клетях стана, точнее выражениям (1 -).

Вычислитель 3 заданий толщины полосы определяет значение последних в соответствии с выражением

(-1)

(3)

(i-f) толщина полосы за клегде Ь: тями ; - относительное обжатие

полосы в клети.

Вычислители 1 и 2 предлагаемого и известного устройств по структуре и реализуемому алгоритму идентичны, в простейшем случае представляют собой ряд последовательно соединенных множительно-делительных элементов (цепь последовательно выполняемых множительно-делительных операций), ocSЩecтвля Cll иx формирование выходно го сигнсша в соответствии с выражением, аналогичным (1) и (2) ( где и - выходной сигнал эадатчика 4 толщины проката, } - выходной сигнал вычислителя 3, пропорциональный тол щине полосы за (i-1) клеть . и, - выходной сигнал задатчика 8 соотношения диаметров ра бочих валков -i и (i-i) кле тей; Ui - выходной сигнал задатчика 10 соотношения опережений металла в валках i и («-«) клетей; Uj - выходной сигнал сумматора 24, пропорционгшьный предельно-допустимому на данн сортаменте заданию скорости приводам валков выходно () клети. Различие в сигналах U,...и,подаваекФ х на входы вычислителей 1 и в известном и предлагаемс устройст вах, а также различие в схеме соеди нения вычислителей 1 и 2 с другими элементгили рассматриваемых устройст не меняют ни структуру, ни алгоритм работы вычислителей и, соответствен но, не мешают последним формировать сигнал в соответствии с выражением На входы вычислителя 2 включены сигналы (применительно к выргикению (4). и - выходной сигнгьл вычислителя 3 пропорционгшьный толщине полосы на.(1-1) клетью; Uj - выходной сигнал вычислителя 3, пропорциональный толщине полосы за (1-1) клетью/ Uj - выходной сигнал задатчнка 9 соотношения диаметров рабочих валков (О и (i -1) клетей) и. - выходной сигнал задатчика 1 соотношения опережений металла в валках () и (i-1) клетей; U- - выходной сигнал вычислителя 1, пропорциональный предельно-допустимому на данном сор таменте заданию скорости при водам валков () клети. Эти сигналы позволяют вычислителям 1 и 2 формировать выходной сигнал, пропорциональный предельно-допустимому на данном сортаменте заданию скорости приводам валков соответ ствующей клети. Формирование сигнала, пропорцио нального предельно-допустимому на нном сортаменте заданию скорости иводг1м валков i-ой клети (1)5 выслителя 1), производится сумматом 24 в соответствии с выражением .,. предельно-допустимое задание скорости приводов рабочих валков I-ой клети (вход 25) ; - вводимое снижение задания, формируемое блоком 30. На входы блока 30 контроля включедва источника 26 и 27 постоянного а, пропорциональные и выходные налы вычислителей 1 и 2, пропорнальные, что позволяет ему в соотствии с выражениями вводимое снижение величины предельно-допустимой скорости приводов выходной клети стана,V. .Vf задаваемое и предельнодопустимое значение скорости приводов i-ой клети;коэффициент передачи. Вычислитель 3 толщины полосы за тями стана в простейшем случае дставляет из себя цепочку послеательно включенных делительных ожительно-делительных) элементов, ый из которых формирует свой дной сигнал в соответствии с вынием (3) . орректоры 21, 22 и 23 производят ирование сигналов в соответствии ражениями и-6ч-).С.К, K-UK. Ubo-b )ai, (9) величины, пропорциоА. ,В,-,С нальные показателям сортамента (находятся экспериментально) , заданная толщина подкатазадание толщины подката/коэффициент коррекции, время; i - номер клети. аждый из корректоров в простейслучае представляет собой цепочоследовательно соединенных мнольных (множительно-делительных) ентов.

Функцибнальные преобразователи 2-20 выполнены на операционных с некнейной обратной связью, усилителях.

Задатчики 4-7 выполнены в виде исочников постоянного тока с регулирумой величиной выходного напряжения.

Сумматор 24 построен на операцион- 5 ом усилителе.

Клок 29 контроля реализует завиимость (8) и (9) и построен на опеационных усилителях.10

Устройство работает следукяцим обазом.

При смене прокатываемого сортамена оператор изменяет положения регу- 15 ируннцих органов ка задатчиках 4-7 показателей сортамента, формируя новые уровни выходных сигналов последних. Эти сигналы функциональными преобразователями 1.2-20 и корректорами 20 21, 22 и 23 преобразуются в сигналы, пропорциональные задаваемым относительным обжатиям полосы в клетях стана, по которым вычислитель 3, с использованием сигнала задатчика 4,оп- ределяет расчетные значения толщины полосы перед каждой клетью стана.

По результатам сравнения сигналов расчетной и заданной толщины подката блоком 24 контроля осуществляется автоматическая интегральная кор- 30 рекция задаваемых относительных обжатий полосы до получения равенства вышеуказанных сигналов толщины.

По расчетным значениям толщины 35 полосы (сигналам с вычислителя

,3) и сигналам задатчиков 8-11 вычислители 1 и 2 формируют сигналы, пропорциональные условиям относительным .обжатиям полосы в 40

клетях стана, которые выводятся на их дополнительные выходы, а затем, с использованием выходного

.сигнала сумматора 24 формируют сигналы задания скорости приводов клетей. ..

.В случае превышения одним или несколькими сигналами заданий скоростей предельно-допустимых значений (сигналы 25 и 27) выходным сигналом второго блока 30 контроля производится авто- матическая коррекция (снижение задаНИН скорости выходной клети до тех пор, пока все задания скоростей приводов не станут допустимыми. Изменение заданий на входе блока 31 приводит к изменению фактических скорое- 55 тей клетей (перенастройке клина скоростей) и стана в целом.

Эффективность предлагаемого устройства заключается в упрощении и no-.Q вьпиении точности перенастройки непрерывного прокатного стана с прокатки .одного сортамента на прокатку другого сортамента, снижении разнотолщинности и повышения качества прокатки, j

первой полосы каждого нового сортамента.

Формула изобретения

1. Устройство для настройки скоростей приводов клетей непрерывного прокатного стана, содержащее блок управления регуляторами скорости, выхот ды которого соединены со входами р1гуляторов скорости приводов клетей, а входы - с выходами вычислителей заданий скоростей, на входы первого из которых поданы выходы задатчиков толщины проката, коэффициента опережения металла в валках и соотношения диаметров рабочих валков, а на входы второго - выход первого вычислителя заданий скоростей и задатчиков коэффициента опережения металла в валках и соотношения диа -1етров рабочих валков, отличающееся тем, что, с целью упрощения и повышения точности настройки стана, устройство дополнительно содержит задатчики жесткости и ширины, полосы, задатчик толщины подката, вычислитель заданий толщины полосы, функциональные преобразователи, корректоры величины сигналов, сумматор, блоки контроля и источники постоянных напряжений, причем выходы вычислителя заданий соединены со входами вычислителей зёщаний скоростей и первого блока контроля, входы которого подключены с выходами задатчика толщины подката и источника постоянного напряжения,а выкоды с выходами задатчика толщины проката; соединенным также с одним из входов первого вычислителя задания скоростей, и трех корректоров, входы каждого из которых соединены через функциональный преобразователь с выходами задатчиков сЪответственно толщины проката, жесткости и ширины полосы, выход первого блока контроля соединен с одним из входов каждого корректора, входы второго блока контроля соединены с выходами вычислителей задания скоростей, а выход - с одним из входов сумматора, другой выход которого соединен с источником постоянного напряжения, выход сумматора соединен со входами блока управления регуляторами скоростей и одним из входов первого вычислителя задания скоростей.

2.Устройство по п. 1, о т л и чающееся тем, что блок контроля содержит нелинейные усилители, входы которых соединены с выходами элементов сравнения, а выходы - со входом сумматора.

3.Устройства по п. 1, отличающееся тем, что вычислитель толщины полосы за клетями состоит

из последовательно включенных делительных элементов.

Источники информация, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке 2390206/22-02, кл. В 21 В 37/00, 1976.

2, Автоматическое регулирование толщины полосы при ее заправке, ускорении стана и замедлении. Сумитомр киндзеку. SumitOTno Metals, 1976, т.28, i 4, с. 452-459.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования толщины полосы на входе непрерывного прокатного стана | 1979 |

|

SU900903A1 |

| Способ для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки и устройство для его осуществления | 1990 |

|

SU1734905A1 |

| Устройство для автоматической установки заданий толщины полосы при непрерывном стане холодной прокатки | 1976 |

|

SU617093A1 |

| Устройство для настройки скоростей валков непрерывного стана горячей прокатки | 1981 |

|

SU995940A1 |

| Способ управления частотой вращения наклонных валков кольцепрокатного стана | 1990 |

|

SU1734904A1 |

| Устройство регулирования натяжения полосы | 1981 |

|

SU939150A1 |

| Устройство для автоматического поддержания постоянной толщины проката | 1980 |

|

SU908456A1 |

| Устройство для управления профилированной прокаткой заготовки в прокатной клети толстолистового стана с гидравлическим нажимным устройством | 2022 |

|

RU2786648C1 |

| Устройство для регулирования толщины полосы на непрерывном стане холодной прокатки | 1980 |

|

SU910262A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1990 |

|

SU1729643A1 |

А 1

а вм.г

I

вы1.г

е-о8 (-09 «-о

-off

jR 4 k

V-/

(

f-e«-,/

14

Авторы

Даты

1980-10-23—Публикация

1978-10-23—Подача