(5) СИСТЕМА СОВМЕСТНОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ И ПРОФИЛЯ ПОЛОСЫ В КЛЕТИ НЕПРЕРЫВНОГО

1

Изобретение относится к прокатке, точнее к контрольным и регулирующим устройствам прокатных станов, и может быть использовано для. уменьшения продольной и поперечной разнотолщинности полос, прокатываемых на непрерывных прокатных станах, в частности на непрерывных широкополосных станах горячей прокатки.

Известна система совместного регулирования толщины и профиля полосы в клети непрерывного прокатного стана, включающая контур регулирования толщины полосы с помощью нажимного устройства и контур регулирования профиля полосы с помощью устройства принудительного изгиба валков Г.

Наиболее близкой к описываемой по технической сущности и достигаемому результату является система совместного регулирования толщины и профиля полосы в клети непрерывного прокатного стана, содержащая контур .ПРОКАТНОГО СТАНА

регулирования толщины полосы с блоком формирования сигнала коррекции профиля валков и контур регулирования профиля полосы, содержащий устройство принудительного изгиба валков, измеритель и задатчик усилия принудительного изгиба валков и блок выработки сигнала управления . устройством принудительного изгиба валков, выход которого соединен с

to устройством принудительного изгиба валков, а входы соединены с измерителем и задатчиком усилия принудительного изгиба валков и с выходом ,5 блока формирования сигнала коррекции профиля валков 2.

Для обеспечения возможности регулирования профиля полосы во всем диапазоне изменения усилия прокатки в клети стана начальное усилие Q при20нудительного изгиба валков должно выбираться из условия

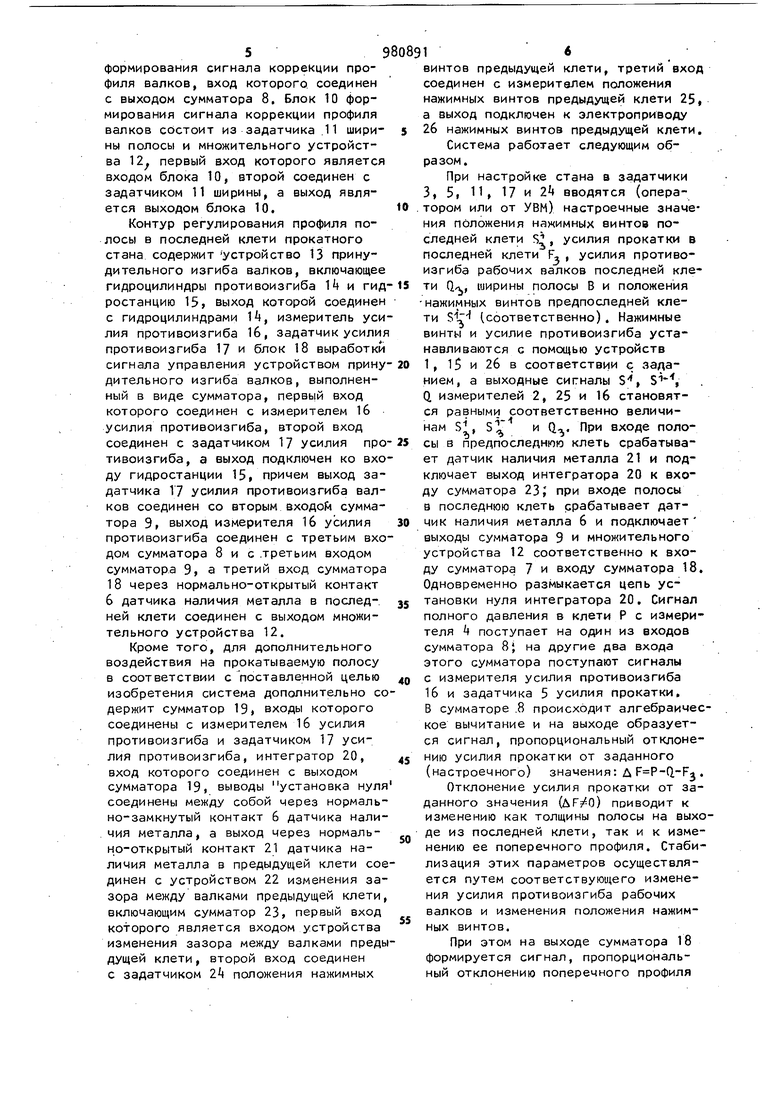

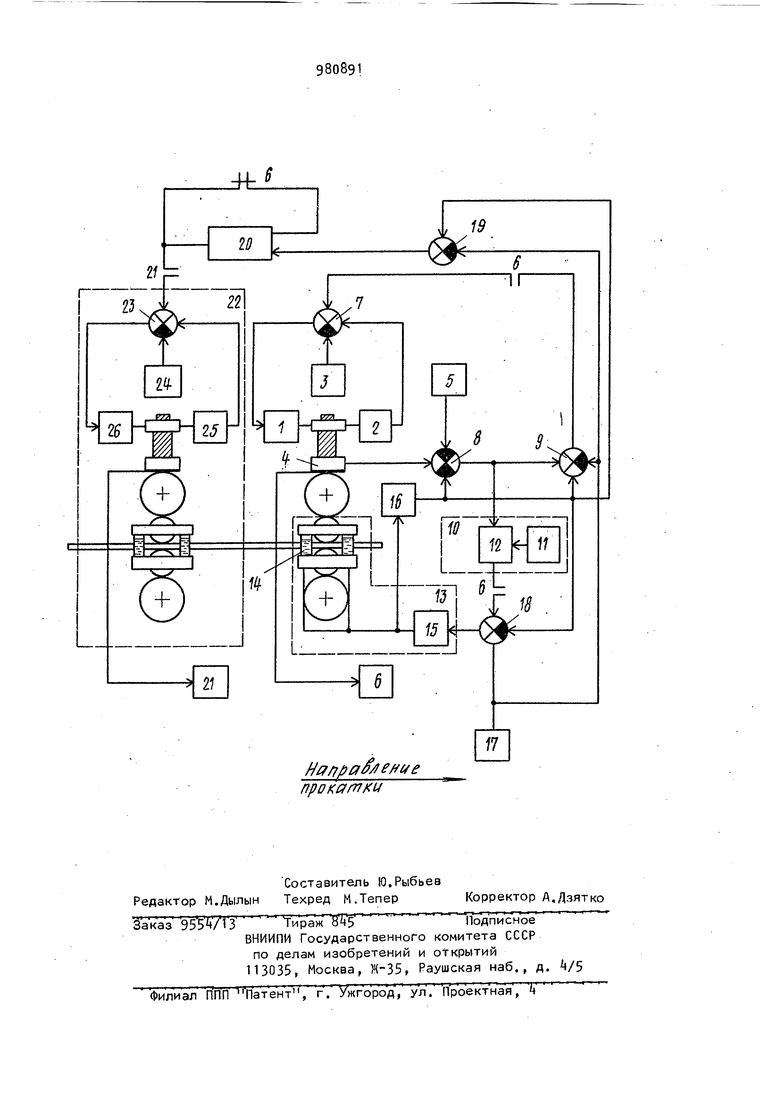

, где ±iiQ - диапазон отклонений усилия противоизгиба при регулировании профиля полосы. Отсюда получим значение максималь ного усилия, развиваемого в систе-4 ме принудительного изгиба валков: max-Qh QНедостатком указанных систем является то, нто на станах, где прокатываются слябы массой т и более, развиваемое в системе принудительного изгиба валков усилие достигает такой величины (250,..300 т),, которая приводит к форсированному износу подшипников прокатных валков и их поломкам. Цель изобретения - уменьшение нагрузки на подшипники прокатных валко и увеличение их сро.ка службы. Поставленная цель достигается .тем что в систему совместного регулирования толщины и прсзфиля полосы в клети непрерывного прокатного стана содержащую контур регулирования толЩИНЫ полосы -с. блоком -формирования СИ нала коррекции профиля валков и контур регулирования профиля полосы, содержащий устройство принудительного изгиба валков, измеритель и задат чик усилия принудительного изгиба валков и блок выработки сигнала управления устройством принудительного изгиба валков, выход которого сое динен с устройством принудительного изгиба валков, а входы соединены с измерителем и задатчиком усилия принудительного изгиба валков и с выходом блока формирования сигнала коррекции профиля валков, введены последовательно соединенные сумматор, интегратор и устройстве дополнительного воздействия на прокатываемую полосу, причем входы сумматора соеди нены с измерителем и задатчиком усилия принудительного изгиба валков В качестве устройства дополнитель ного воздействия на прокатываемую полосу может быть использовано устройство изменения зазора между валками предыдущей клети Кроме того, в качестве устройства дополнительного воздействия на прокатываемую полосу могут быть использованы устройство натяжения полосы, устройства нагрева или охлаждения полосы, устройство изменения скорости прокатки, устройство изменения коэффициента трения между полосой и рабочими валками. Использование в системе совместного регулирования дополнительного воздействия на прокатываемую полосу позволяет исключить медленную составляющую изменения усилия принудительного изгиба валков (связанную, например, с компенсацией отклонений поперечного профиля из-за разброса средних температур отдельных полос, температурного клина, теплового расширения валков и т.До) за счет исключения медленной составляющей изменения усилия прокатки, В этом случае диапазон отклонений усилия противоизгиба при регулировании профиля полосы значительно уменьшается, что приводит в свою очередь к уменьшению суммарных усилий принудительного изгиба и, следовательно, к увеличению срока службы подшипников прокатных валков. На чертеже представлена структурная, схема системы совместного регулирования толщины и профиля полосы в клети непрерывного-прокатного стана, где в качестве устройства дополнительного воздействия на прокатываемую полосу используемся устройство изменения зазора между валками предыдущей клети. Система содержит контуры регулирования толщины и профиля полосы в последней клети прокатного стана. Контур регулирования толщины полосы в последней клети прокатного стана содержит электропривод 1 нажимных вин-, тов, измеритель 2 положения нажимных винтов, задатчик 3 положения нажимных винтов, измеритель k полного давления в клети, задатчик 5 усилия прокатки, датчик 6 наличия металла в последней клети с выходными контактами, сумматор 7, первый вход которого соединен с измерителем 2 положения нажимных винтов, второй вход соединен с задатчиком 2 положения нажимных винтов, а выход соединен со входом электропривода 1 нажимных винтов, сумматор 8, первый вход которого соединен с измерителем k полного давления в клети, второй вход соеди- нен с задатчиком 5 усилия прокатки сумматор 9, первый вхс)Д которого соединен с выходом сумматора 8, а выход через нормально-открытый контакт датчика 6 наличия металла соединен со входом сумматора 7, и блок 10 формирования сигнала коррекции профиля валков, вход которого, соединен с выходом сумматора 8. Блок 10 формирования сигнала коррекции профиля валков состоит из задатчика .11 ширины полосы и множительного устройства 12 первый вход которого является входом блока 10, второй соединен с задатчиком 11 ширины, а выход является выходом блока 10. Контур регулирования профиля полосы в последней клети прокатного стана содержит устройство 13 принудительного изгиба валков, включающее гидроцилиндры противоизгиба Ни гид ростанцию 15, выход которой соединен с гидроцилиндрами 14, измеритель уси лия противоизгиба 16, задатчик усилия противоизгиба 17 и блок 18 выработки сигнала управления устройством прину дительного изгиба валков, выполненный в виде сумматора, первый вход которого соединен с измерителем 16 усилия противоизгиба, второй вход соединен с задатчиком 17 усилия про тнвоизгиба, а выход подключен ко вхо ду гидростанции 15, причем выход задатчика 17 усилия противоизгиба валков соединен со вторым входой сумматора 9, выход измерителя 16 усилия противоизгиба соединен с третьим вхо дом сумматора 8 и с третьим входом сумматора 9, а третий вход сумматора 18 через нормально-открытый контакт 6 датчика наличия металла в последней клети соединен с выходом множительного устройства 12. Кроме того, для дополнительного воздействия на прокатываемую полосу в соответствии с поставленной целью изобретения система дополнительно со держит сумматор 19, входы которого соединены с измерителем 16 усилия противоизгиба и задатчиком 17 усилия противоизгиба, интегратор 20, вход которого соединен с выходом сумматора 19, выводы установка нуля соединены между собой через нормально-замкнутый контакт 6 датчика наличия металла, а выход через нормально-открытый контакт 21 датчика наличия металла в предыдущей клети сое динен с устройством 22 изменения зазора между валками предыдущей клети, включающим сумматор 23, первый вход которого является входом устройства изменения зазора между валками преды дущей клети, второй вход соединен с задатчиком 24 положения нажимных ВИНТОВ предыдущей клети, третий вход соединен с измеритолем положения нажимных винтов предыдущей клети 25, а выход подключен к электроприводу 26 нажимных винтов предыдущей клети. Система работает следующим образом. При настройке стана а задатчики 3, 5, 11, 17 и 24 вводятся (оператором или от УВМ) настроечные значения положения нажимных винтов последней клети Я, усилия прокатки в последней клети F, , усилия противоизгиба рабочих валков последней клети Цл,, ширины полосы В и положения нажимных винтов предпоследней клети Sir (соответственно). Нажимные винты и усилие противоизгиба устанавливаются с помощью устройств 1, 15 и 26 в соответствии с заданием, а выходные сигналы S, S, Q измерителей 2, 25 и 16 становятся равными соответственно величинам SJ, S и Q-j. При входе полосы в предпоследнюю клеть срабатывает датчик наличия металла 21 и подключает выход интегратора 20 к входу сумматора 23; при входе полосы в последнюю клеть срабатывает датчик наличия металла 6 и подключает выходы сумматора 9 и множительного устройства 12 соответственно к входу сумматора 7 и входу сумматора 18. Одновременно размыкается цепь установки нуля интегратора 20. Сигнал полного давления в клети Р с измерителя 4 поступает на один из входов сумматора 8j на другие два входа этого сумматора поступают сигналы с измерителя усилия противоизгиба 16 и задатчика 5 усилия прокатки, В сумматоре .8 происходит алгебраическое вычитание и на выходе образуется сигнал, пропорциональный отклонению усилия прокатки от заданного (настроечного) значения: ,-Fi. Отклонение усилия прокатки от заданного значения () пвиводит к изменению как толщины полосы на выходе из последней клети, так и к изменению ее поперечного профиля. Стабилизация этих параметров осуществляется путем соответствующего изменения усилия противоизгиба рабочих валков и изменения положения нажимных винтов. При этом на выходе сумматора 18 формируется сигнал, пропорциональный отклонению поперечного профиля

полосы от значения, определяемого настройкой стайа:

ДР uQ

д6Ь

М,

л.

bF

где uQ(l-(K - приращение усилия про тивоизгиба относительно настроечного значенияу

М - жесткости профиля валМ ков соответственно поВТycилJ lQ прокатки и усилию противоизгиба: 1/М (Sh)/5F,

(сГн)/аа.

(умножение сигнала дР на коэффициент 1/MbF, зависящий от ширины прокатываемой полосы, осуществляется в устройстве 12, на выходе которого формируется сигнал коррекции профиля валков), а на выходе сумматора 9 формируется сигнал, пропорциональный изменению деформации клети д$9 вследствие изменения усилия прокатки ДР и усилия противризгиба да: др Q

9-ж;Х

где М,

М - жесткость клети соотве ственно по усилию прокатки и усилию противо. изгиба.

Сигналы АсС и дЗЭ управляют гидростанцией 15, устройством 13 принудительного изгиба валков и электроприводом 1 нажимных винтов таким образом, чтобы свести отклонения поперечного профиля и толщины полосы к нулю.

При этом усилие противоизгиба изменяется на величину, равную

М

ьа

iQ

,

М

ЪР

а положение нажимных винтов - на величину, равную

/ лР дО д2 -д5э- 1д; -).

Из приведенных соотношений видно, что приращение усилия противоизгиба ДО. зависит от приращения усилия прокатки Д.Р и для уменьшения величины усилия противоизгиба нужно уменьшить величину приращения усилия прокатки.

Для эного используется дополнительное воздействие на прокатываемую полосу с помощью нажимных винтов предыдущей клети. Электрический сигнал, пропорциональный текущему значению ЛО., с выхода сумматора 19 поступает на вход интегратора 20, На выходе интегратора 20 формируется сигнал,

пропорциональный интегралу

t

KQi.)d

где-f - параметр интегрирования;

t - промежуток времени от момента входа полосы в последнюю клеть текущего момента времени. Этот сигнал поступает на вход сумматора 23, выходной сигнал которого управляет электроприводом нажимных винтов 26 предыдущей клети. Тем самым обеспечивается плавное изменение толщины полосы на входе в последнюю клеть. Это приводит в свою очередь к уменьшению величины приращения усилия прокатки в последней клети на величину медленноизменяющейся составляющей ДР и соответственно к уменьшению необходимого для регулирования профиля полосы приращения усилия противоизгиба AQ.

Учитывая, что величина настроечного значения Ц, выбирается из условия обеспечения возможности регулирования профиля полосы как при отрицательных, так и при положительных приращениях усилия прокатки, т.е выбирается из условия 0:,дО,0 или /д(1/$1, видно, что уменьшение отклонений дЦ .приводит к уменьшению величины усилия принудительного изгиба валков и соответственно к уменьшению нагрузки на подшипники рабочих валков и -соответствующему увеличению срока их службы.

Использование предложенной систе мы совместного регулирования толщины и профиля полосы в клетях непрерывного стана обеспечивает по сравнению с базовой системой снижение нагрузки на подшипники рабочих валков с 250..оЗОО тс до 100-150 тс, увеличение срока службы подшипников рабочих валков в 1,,7 раза, пов-ышение точности геометрических размеров готовой полосы - снижение поперечной разнотолщинности за счет увеличения диапазона регулирования при заданных значениях усилия принудительного изгиба валков - с 0,07 0,10 до 0,,06 мм; снижение времени, связанного с ремонтными и профилактическими работами по восстапрокатных валновлению подшипников кой в 113-1,5 раза. Ожидаемый экономический эффект от использования на одном стане 200 горячей прокатки Череповецкого метзавода составляет 150 тыс. руб. в формула изобретения 1 Система совместного регулирования толщины и профиля полосы в кл ти непрерывного прокатного стана, с держащая контур регулирования толщи ны полосы с блоком формирования сиг нала коррекции профиля валков и кон тур регулирования профиля полосы, содержащий устройство принудительного изгиба валков, измеритель и задатчик усилия принудительного изгиба валков и блок выработки сигнала управления устройством принудительного изгиба валков, выход которого соединен с устройством прину дительного изгиба валков, а входы соединены с измерителем и задатчиком усилия принудительного изгиба валков и с выходом блока формирования сигнала коррекции профиля валков, отличающаяся тем, что, с целью уменьшения нагруз ки на подшипники прокатных валков и увеличения их срока службы за счет исключения медленнодействующей составляющей изменения усилия принудительного изгиба валков, в нее введены последовательно соединенные сумматор, интегратор и устройство дополнительного воздействия на прокатываемую полосу, причем входы сумматора соединены с измерителем и задатчиком усилия принудительного изгиба валков. 2. Система по п. 1, отличающаяся тем, что в качестве устройства дополнительного воздействия на прокатываемую полосу используется устройство изменения зазора между валками предыдущей клети. Источники информации, принятые во внимание при экспертизе 1.Горелик B.C., Клименко В.М. Системы совместного регулирования ./ толщины и профиля листов. - Сталь, 1973, № 6, с. 536. 2.Отчет по НИР Исследование совместного регулирования толщины формы и профиля полосы на широкополосном стане горячей прокатки. Инв, № Б563298, № гос. per, , Липецк, 1976, Со 209.

2f

Hfffjfta /je/fffe прокатки

| название | год | авторы | номер документа |

|---|---|---|---|

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Устройство совмещенного регулирования продольной и поперечной разнотолщинности полосы в процессе прокатки | 1980 |

|

SU899183A1 |

| Система регулирования профиля полосы | 1978 |

|

SU685375A1 |

| Система регулирования относительного обжатия на дрессировочном стане | 1980 |

|

SU931257A1 |

| Устройство для регулирования толщины и профиля полосы | 1985 |

|

SU1271602A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2005 |

|

RU2281817C1 |

| Устройство регулирования натяжения полосы | 1981 |

|

SU939150A1 |

| Устройство для гидроизгиба рабочих валков непрерывного прокатного стана | 1986 |

|

SU1359037A1 |

| Устройство для регулирования формы полосы при непрерывной прокатке | 1990 |

|

SU1685566A1 |

Авторы

Даты

1982-12-15—Публикация

1981-05-11—Подача