Предлагаемое техническое решение относится к области автоматизации реверсивных станов горячей прокатки. По основному авт. св. № 548328 из вестно устройство автоматического перемещения нажимных винтов реверсив ных станов горячей прокатки, содержащее датчики наличия металла в клети и направления прокатки, измеритель температуры нагрева металла, счетчик номера пропуска, задатчик уставок перемещения нажимных винтов по программе, сумматор, канал управления электроприводом механизма, а также узел ко рекции по температуре металла, состоящий из элемента сравнения, .и последовательно соединенного с ним вычислителя (корректора.) и соединенный своим входом с измерите лем температуры, выходом - с сумматором, подключенным к каналу управления электроприводом. Однако известное устройство обладает тем недостатком, что оно не может полностью устранить разнотол- щинность горячекатанных полос в партии вызванную неконтролируемыми возмущениями при прокатке отдельных полос (колебания химсостава, механические свойства заготовки, нестабильность темпа прокатки и т.п.). Целью предлагаемого изобретения является уменьшение разнотолищнности прокатываемых полос. Для достижения поставленной цели устройство по авт. св. № 548328 дополнительно содержит измеритель толщины, блок коррекции по толщине проката, причем вход блока коррекции соединен с измерителем толщины, а выход - с входом сумматора. Блок коррекции по толщине проката содержит блок вычисления и элемент сравнения, причем выход эле мента сравнения соединен с первым входом блока вычисления, второй

вход блока вычисления соединен с счетчиком пропусков.

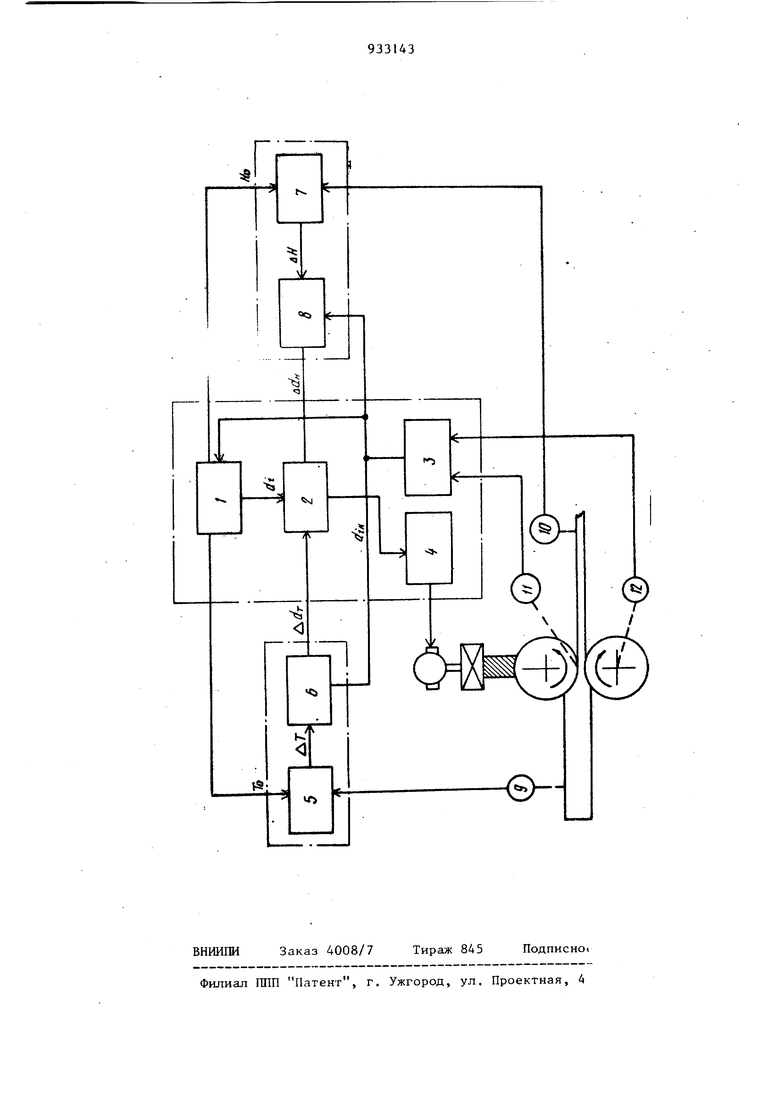

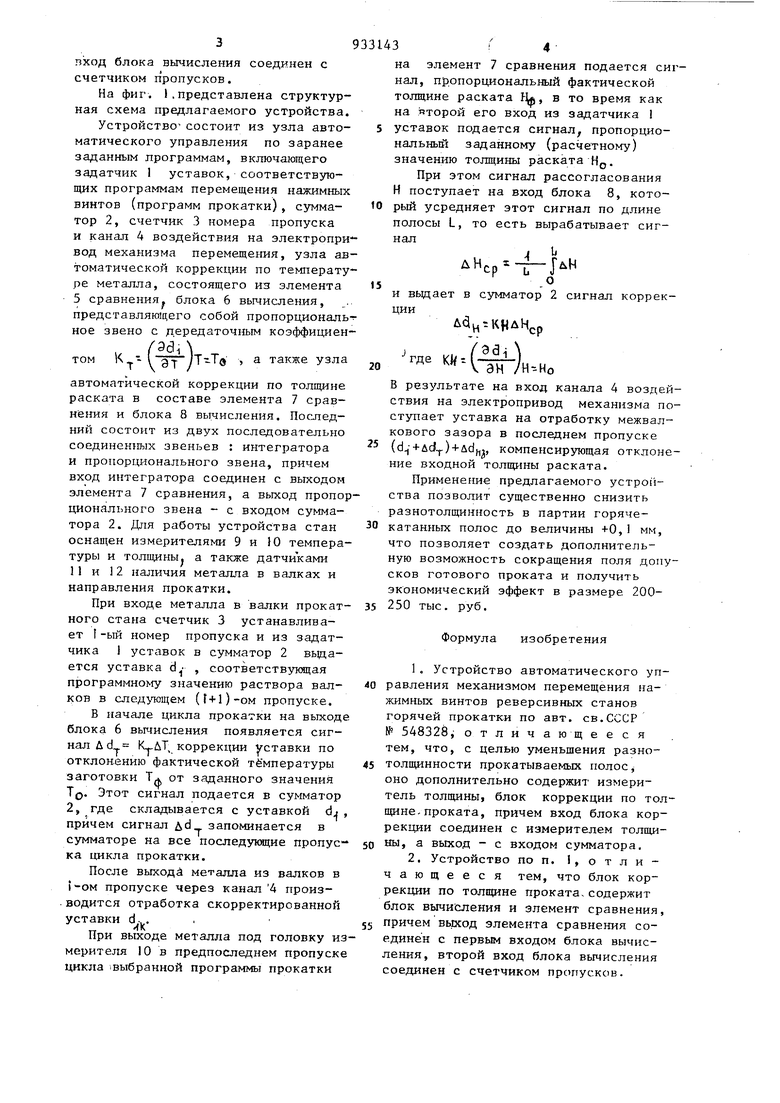

На фиг. 1.представлена структурная схема предлагаемого устройства.

Устройство состоит из узла автоматического управления по заранее заданным программам, включающего задатчик 1 уставок, соответствующих программам перемещения нажимных винтов (программ прокатки), сумматор 2, счетчик 3 номера пропуска и канал 4 воздействия на электропривод механизма перемещения, узла автоматической коррекции по температуре металла, состоящего из элемента 5 сравнения, блока 6 вычисления, представляющего собой пропорциональт ное звено с дередаточньгм коэффидиен(гк

Те

а также узла

т- V эт Г

на элемент 7 сравнения подается синал, пропорциональный фактической толщине раската Ил, в то время как на яторой его вход из задатчика 1 уставок подается сигнал, пропорциональный заданному (расчетному) значению толщины раската Н.

При этом сигнал рассогласования Н поступает на вход блока 8, который усредняет этот сигнал по длине полосы L, то есть вырабатывает сигнал

I Ь

f-I

АНер О

и выдает в сумматор 2

сигнал коррекции

ЛЗц.КНДНср

где автоматической коррекции по толщине раската в составе элемента 7 сравнения и блока 8 вычисления. Последний состоит из двух последовательно соединентшх звеньев : интегратора и пропорционального звена, причем вход интегратора соединен с выходом элемента 7 сравнения, а выход пропо ционального звена - с входом сумматора 2. Для работы устройства стан оснащен измерителями 9 и 10 темпера туры и толщины, а также датчиками П и 12 наличия металла в валках и направления прокатки. При входе металла в валки прокат ного стана счетчик 3 устанавливает I-ый номер пропуска и из задатчика 1 уставок в сумматор 2 вьдается уставка , соответствуняцая программному значению раствора валков в следующем (f+l)-OM пропуске. В начале цикла прокатки на выход блока 6 вычисления появляется сигнал Д d коррекции уставки по отклонению фактической температуры заготовки ТА, от заданного значения T(j. Этот сигнал подается в сумматор 2, где складывается с уставкой dj причем сигнал ud запоминается в сумматоре на все последующие пропус ка цикла прокатки. После выходи металла из валков в i-oM пропуске через канал4 произ.водится отработка скорректированной уставки d-.. При выходе металла под головку и мерителя 10 в предпоследнем пропуск цикла .выбранной программы прокатки В результате на вход канала 4 воздействия на электропривод механизма поступает уставка на отработку межвалкового зазора в последнем пропуске ( + &d) + ud,,j, компенсирующая отклонение входной толщины раската. Применение предлагаемого ycTpoiiства позволит существенно снизить разнотолщинность в партии горячекатанных полос до величины +0,1 мм, что позволяет создать дополнительную возможность сокращения поля допусков готового проката и получить экономический эффект в размере 200250 тыс. руб. Формула изобретения 1.Устройство автоматического управления механизмом перемещения нажимных винтов реверсивных станов горячей прокатки по авт. св.СССР № 548328j о т л и ч а ю щ е е с я тем, что, с далью уменьшения разнотолщинности прокатываемых полос оно дополнительно содержит измеритель толщины, блок коррекдии по толщине, проката, причем вход блока коррекции соединен с измерителем толщины, а вькод - с входом сумматора, 2.Устройство по п. 1, о т л и чающееся тем, что блок коррекции по толщине проката,содержит блок вычисления и элемент сравнения, причем вькод элемента сравнения соединен с первым входом блока вычисления, второй вход блока вычисления соединен с счетчиком пропусков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматической стабилизации градиента температур при прокатке узких полос на реверсивном стане | 1980 |

|

SU969346A1 |

| Устройство автоматического управления механизмом перемещения нажимных винтов реверсивных станов горячей прокатки | 1984 |

|

SU1186303A1 |

| Устройство автоматического управления реверсивным станом горячей прокатки | 1982 |

|

SU1084093A1 |

| Способ автоматического регулирования толщины проката и устройство для его осуществления | 1980 |

|

SU982835A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1990 |

|

SU1729643A1 |

| Устройство для задания уставкиНАТяжЕНия пОлОСы | 1979 |

|

SU814501A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067905C1 |

| Способ управления частотой вращения наклонных валков кольцепрокатного стана | 1990 |

|

SU1734904A1 |

| Способ регулирования толщины полосы при непрерывной горячей прокатке и устройство для его осуществления | 1979 |

|

SU780917A1 |

Авторы

Даты

1982-06-07—Публикация

1977-05-18—Подача