Изобретение относится к литейному производству, в частности к штамповке из жидкого металла.

Известен способ жидкой штамповки путем наложения давления на металл втвер- дожидком состоянии.

Недостатком известного способа является трудность формирования глубоких глу- ходонных отверстий из-за низкой стойкости выступающих формирующих элементов пуансона.

Известен также способ штамповки из жидкого металла с использованием наложения давления с различной частотой, при этом величину давления изменяют эт нуля до номинального значения.

Указанный способ может быть применен для получения заготовок с конусными отверстиями, а для получения цилиндрических отверстий требуется дополнительная механическая обработка.

Наиболее близким к предлагаемому является способ жидкой штамповки, при котором металл заливают в охлаждаемую форму и выдерживают в камере прессования до образования гарнисажа, а запрессовку его осуществляют с регламентируемой скоростью.

Недостатком известного способа является то, что время кристаллизации не регла- ментируется. В результате этого не гарантируется свободное извлечение пуансона из тела отливки после формирования полости, затрудняется получение отверстий заданных геометрических размеров, ухудшается качество металла тела штамповки (наличие пористости, раковин в условиях объемной кристаллизации металла вокруг пуансона), а также поверхности отверстий,

|

СО

о

-N

что требует дополнительной механической обработки.

Кроме того, указанным способом практически невозможно получить отверстия различного поперечного сечения по их дли- не.

Предлагаемый способ получения отливок-штамповок с глухими отверстиями различного сечения учитывает преимущество известных технических решений и одновре- менно устраняет их недостатки.

Целью изобретения является расширение технологических возможностей за счет изготовления отливок с внутренней поверхностью сложной конфигурации и повыше- ние качества отливок.

Поставленная цель достигается тем, что после образования затвердевшей корки расплава толщиной, равной 0,8-0,9 наименьшей толщины стенки отливки, в рас- плав вводят армирующую вставку с требуемой конфигурацией внутренней поверхности и сообщают ей при этом вертикальные колебательные движения, а затем фиксируют вставку в заданном положении до полной кристаллизации металла.

Остаток жидкого металла после кристаллизации основной наружной части тела отливки гарантирует свободное прохождение пуансона на требуемую глубину, При уменьшении толщины первоначально затвердевшего металла менее 0,8 толщины стенки возникает дефектная зона с повышенной пористостью. Кристаллизация металла более 0,9 толщины стенки является нежелательной. В результате ускоренного отвода тепла пуансоном в этом случае запас жидкого металла в теле слитка резко сокращается. Ускоренная кристаллизация прилегающих к пуансону слоев металла без подпитки образовавшихся пустот ведет к ухудшению качества макроструктуры и уменьшению прочности сцепления внедряемой части пуансона с телом отливки,

Колебательные движения пуансона тре- буются для облегчения прохождения его через кристаллизующуюся массу металла и равномерного прогрева пуансона перед его фиксированием в заданном положении, что способствует его прочному закреплению в теле отливки.

Существенным отличием изобретения является регламентация толщины наименьшей предварительно закристаллизовавшейся стенки отливки, что обеспечивает достаточный объем жидкого металла для осуществления свободной запрессовки пуансона.

Технико-экономические, а также качественные показатели процесса получения

отливок предлагаемым и известным способами приведены в табл, 1 и 2.

В результате испытаний установлено, что при отливке по варианту I (см. табл. 1) и толщине закристаллизовавшегося слоя металла 30 мм в макроструктуре готовой отливки обнаружены поры, которые расположены практически по всему ее объему. Нижняя часть пуансона вследствие большой массы жидкого металла разогрева, что вызывает опасность проплавления его стенки и пролива жидкого металла во внутреннюю часть.

Отливка по варианту II несколько улучшает плотность металла заготовки. Глубина усадочной раковины не превышает 15-20 мм, а приплавление армирующей вставки наблюдается только в его нижней части. Учитывая наличие колебаний, пуансон легко входит в тело отливки на заданную глубину.

Наиболее высокие результаты получены при отливке по варианту III. Вставка без каких-либо затруднений проходит на заданную глубину отливки. При этом обеспечивается плотное равномерное по всей высоте обжатие вставки. Глубина усадочной раковины не превышает 8-10 мм,

При литье по варианту IY в теле отливки обнаружены мелкие поры и раковины, особенно в ее верхней части. Глубина усадочной раковины увеличивается до 10-15 мм из-за уменьшения количества жидкого металла и исключения возможности подпитки головной части в ходе прессования,

При использовании варианта Y эти процессы еще более углубляются из-за переохлаждения жидкого металла и увеличения толщины закристаллизовавшейся стенки отливки. Глубина усадочной раковины возрастает до 15-20 мм, а ввод пуансона в металл сопровождается значительными трудностями.

Литье известным способом приводит к тому, что в макроструктуре отливки обнаружены поры, раковины, пустоты. Глубина усадочной раковины составляет 30-40 мм и переходит в рабочее тело отливки.

Заливка металла вместе со шлаком в кокиль с установленной заранее армирующей втулкой (стержнем, вставкой) является затруднительной по технологическим соображениям, так как при электрококильном литье требуется направление струи расплава по оси отливки и с большей скоростью. При рассредоточелии струи по периферии скорость разливки через каждое отверстие уменьшается, увеличиваются тепловые потери, что ведет к ухудшению качества метал- ла. Предлагаемый способ получения отливок позволяет избежать отмеченных

недостатков, причем отличительным признаком его является возможность получения внутренней полости любой заданной конфигурации путем ввода армирующей втулки соответствующей конфигурации в продольно-колебательном режиме в отливку, полученную методом электрококильного литья.

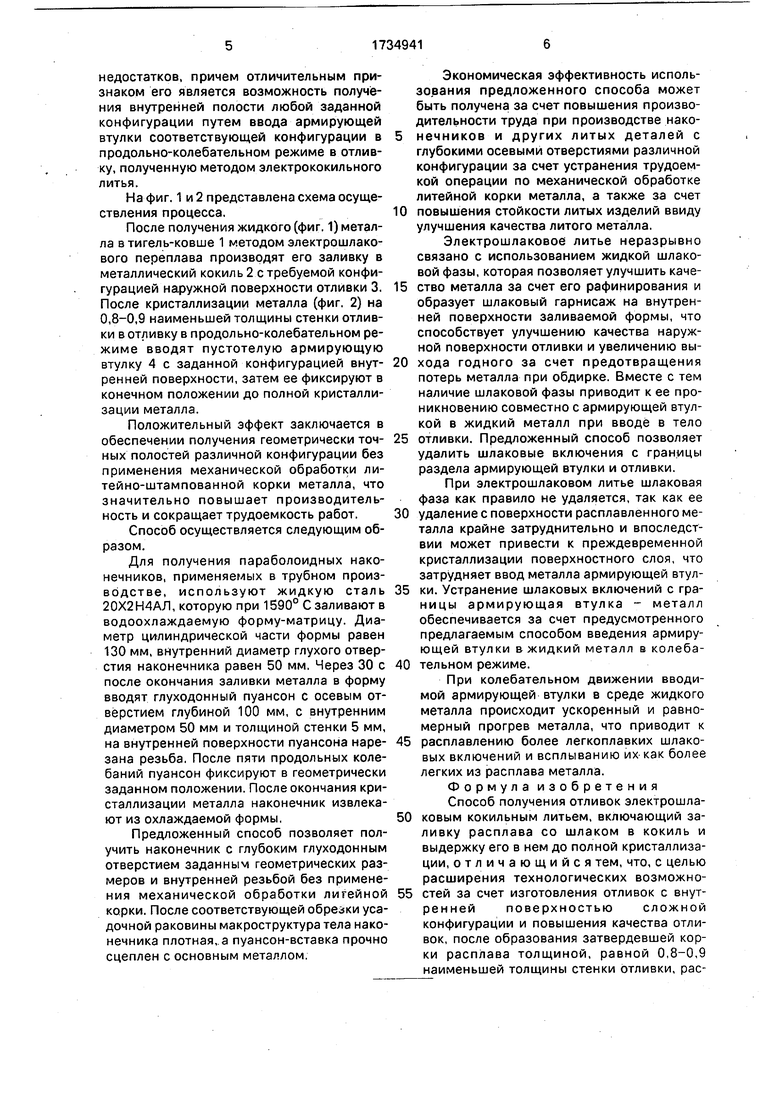

На фиг. 1 и 2 представлена схема осуществления процесса.

После получения жидкого (фиг. 1) металла в тигель-ковше 1 методом электрошлакового переплава производят его заливку в металлический кокиль 2 с требуемой конфигурацией наружной поверхности отливки 3. После кристаллизации металла (фиг. 2) на 0,8-0,9 наименьшей толщины стенки отливки в отливку в продольно-колебательном режиме вводят пустотелую армирующую втулку 4 с заданной конфигурацией внутренней поверхности, затем ее фиксируют в конечном положении до полной кристаллизации металла.

Положительный эффект заключается в обеспечении получения геометрически точных полостей различной конфигурации без применения механической обработки ли- тейно-штампованной корки металла, что значительно повышает производительность и сокращает трудоемкость работ.

Способ осуществляется следующим образом.

Для получения параболоидных наконечников, применяемых в трубном производстве, используют жидкую сталь 20X2Н4АЛ, которую при 1590° С заливают в водоохлаждаемую форму-матрицу. Диаметр цилиндрической части формы равен 130 мм, внутренний диаметр глухого отверстия наконечника равен 50 мм. Через 30 с после окончания заливки металла в форму вводят глуходонный пуансон с осевым отверстием глубиной 100 мм, с внутренним диаметром 50 мм и толщиной стенки 5 мм, на внутренней поверхности пуансона нарезана резьба. После пяти продольных колебаний пуансон фиксируют в геометрически заданном положении. После окончания кристаллизации металла наконечник извлекают из охлаждаемой формы.

Предложенный способ позволяет получить наконечник с глубоким глуходонным отверстием заданным геометрических размеров и внутренней резьбой без применения механической обработки лигейной корки. После соответствующей обрезки усадочной раковины макроструктура тела наконечника плотная, а пуансон-вставка прочно сцеплен с основным металлом.

Экономическая эффективность использования предложенного способа может быть получена за счет повышения производительности труда при производстве наконечников и других литых деталей с глубокими осевыми отверстиями различной конфигурации за счет устранения трудоемкой операции по механической обработке литейной корки металла, а также за счет

0 повышения стойкости литых изделий ввиду улучшения качества литого металла.

Электрошлаковое литье неразрывно связано с использованием жидкой шлаковой фазы, которая позволяет улучшить каче5 ство металла за счет его рафинирования и образует шлаковый гарнисаж на внутренней поверхности заливаемой формы, что способствует улучшению качества наружной поверхности отливки и увеличению вы0 хода годного за счет предотвращения потерь металла при обдирке. Вместе с тем наличие шлаковой фазы приводит к ее проникновению совместно с армирующей втулкой в жидкий металл при вводе в тело

5 отливки. Предложенный способ позволяет удалить шлаковые включения с границы раздела армирующей втулки и отливки.

При электрошлаковом литье шлаковая фаза как правило не удаляется, так как ее

0 удаление с поверхности расплавленного металла крайне затруднительно и впоследствии может привести к преждевременной кристаллизации поверхностного слоя, что затрудняет ввод металла армирующей втул5 ки. Устранение шлаковых включений с границы армирующая втулка - металл обеспечивается за счет предусмотренного предлагаемым способом введения армирующей втулки в жидкий металл в колеба0 тельном режиме.

При колебательном движении вводимой армирующей втулки в среде жидкого металла происходит ускоренный и равномерный прогрев металла, что приводит к

5 расплавлению более легкоплавких шлаковых включений и всплыванию их как более легких из расплава металла.

Формула изобретения Способ получения отливок электрошла0 ковым кокильным литьем, включающий заливку расплава со шлаком в кокиль и выдержку его в нем до полной кристаллизации, отличающийся тем, что, с целью расширения технологических возможно5 стей за счет изготовления отливок с внутренней поверхностью сложной конфигурации и повышения качества отливок, после образования затвердевшей корки расплава толщиной, равной 0,8-0,9 наименьшей толщины стенки отливки, расплав вводят армирующую вставку с требуемой конфигурацией внутренней поверхности сообщают ей при этом вертикальные

колебательные движения, а затем фиксируют вставку в заданном положении до полной кристаллизации металла.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

| Форма с вертикальной плоскостьюРАз'ЕМА для шТАМпОВКи жидКОгО МЕТАллА | 1979 |

|

SU821052A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| Способ обработки кристаллизующегося металла | 1978 |

|

SU719803A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОТЛИВОК | 2003 |

|

RU2254206C1 |

| Способ получения армированного каменного литья | 1982 |

|

SU1033330A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ИЗОЛЯЦИОННЫХ ВСТАВОК ЛИТНИКОВЫХ СИСТЕМ | 2012 |

|

RU2492960C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2009 |

|

RU2391181C1 |

Использование: получение отливок с внутренней поверхностью сложной конфигурации. Сущность изобретения: армирующую вставку с требуемой конфигурацией внутренней поверхности вводят в расплав после образования затвердевшей корки толщиной, равной 0,8-0,9 наименьшей толщины стенки отливки, сообщая ей при этом вертикальные колебательные движения, а затем фиксируют вставку в заданном положении до полной кристаллизации металла. 2 ил. Ј

Таблица 2

Фыг, I

.,„ Фиг. Z

| Патон Б.Е., Медовар Б.И., Шевцов В.Л | |||

| и др, Центробежное электрошлаковое литье - новое направление электрошлаковой технологии | |||

| В сб | |||

| Проблемы специальной электрометаллургии, вып | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Майданник В.Я., Зевакин М.Ф., Орловский В.В | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| - В сб | |||

| Проблемы специальной электрометаллургии, вып | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1992-05-23—Публикация

1989-02-22—Подача