(54) ФОРМА С ВЕРТИКАЛЬНОЙ ПЛОСКОСТЬЮ РАЗЪЕМА ДЛЯ ШТАМПОВКИ ЖИДКОГО МЕТАЛЛА

е матрицы не менее, чем на толщину отивки.

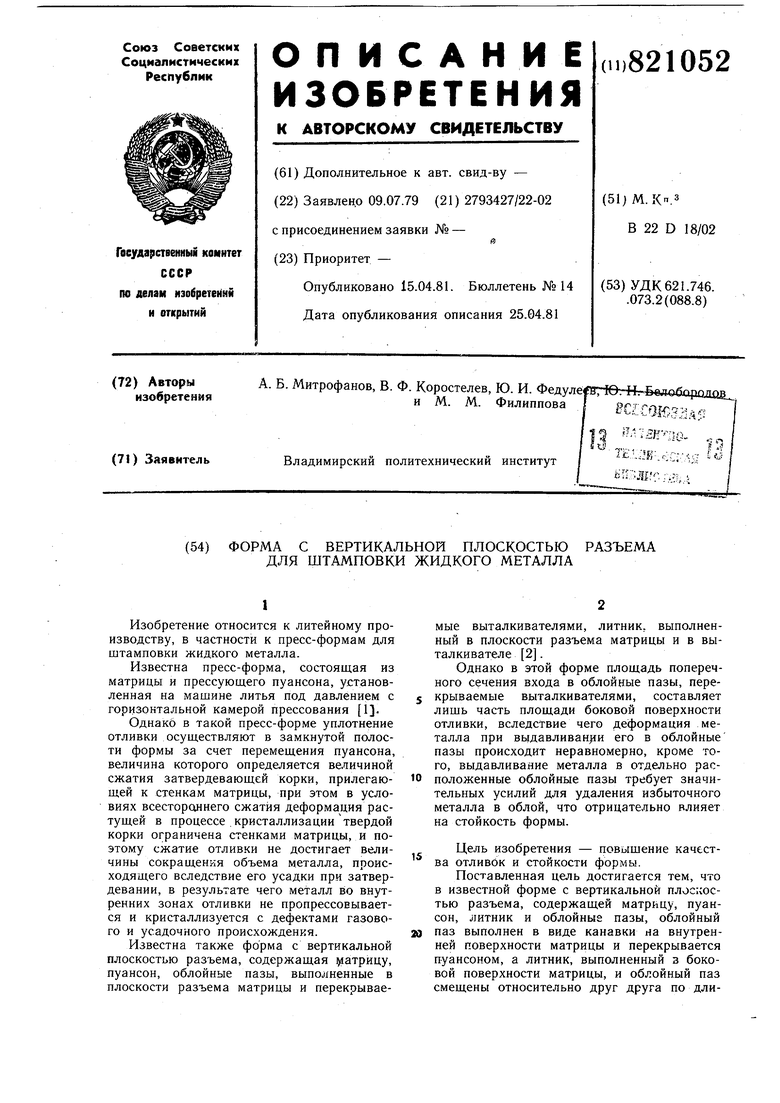

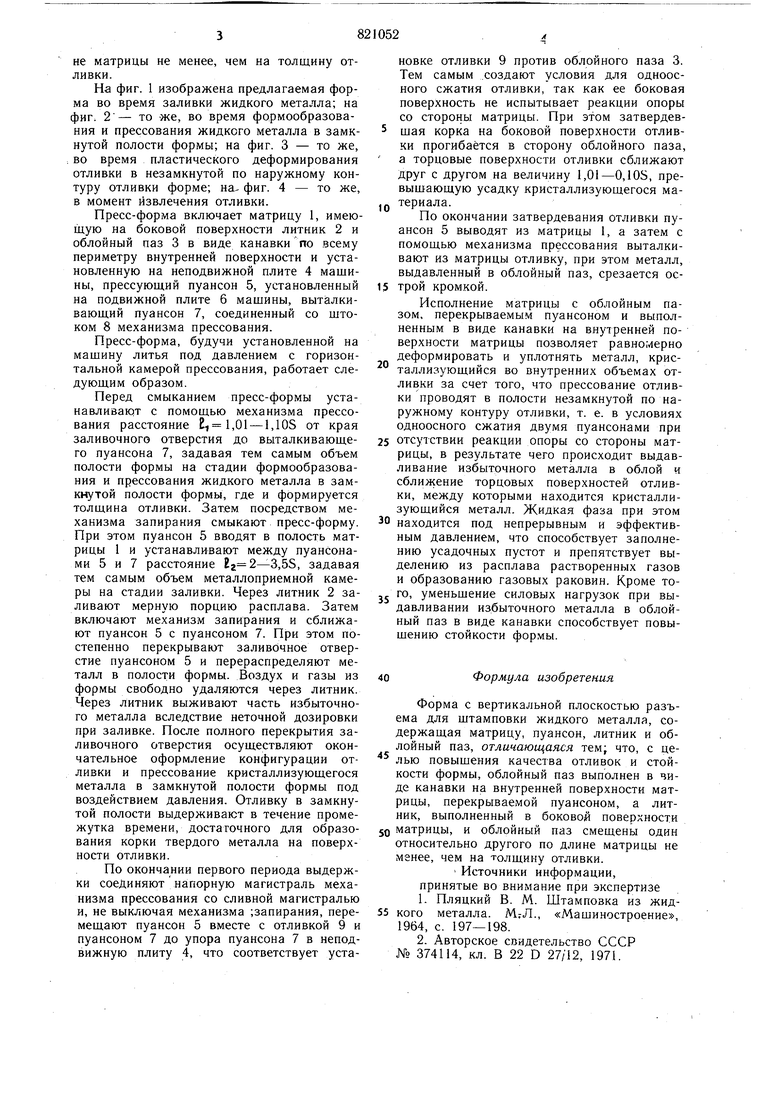

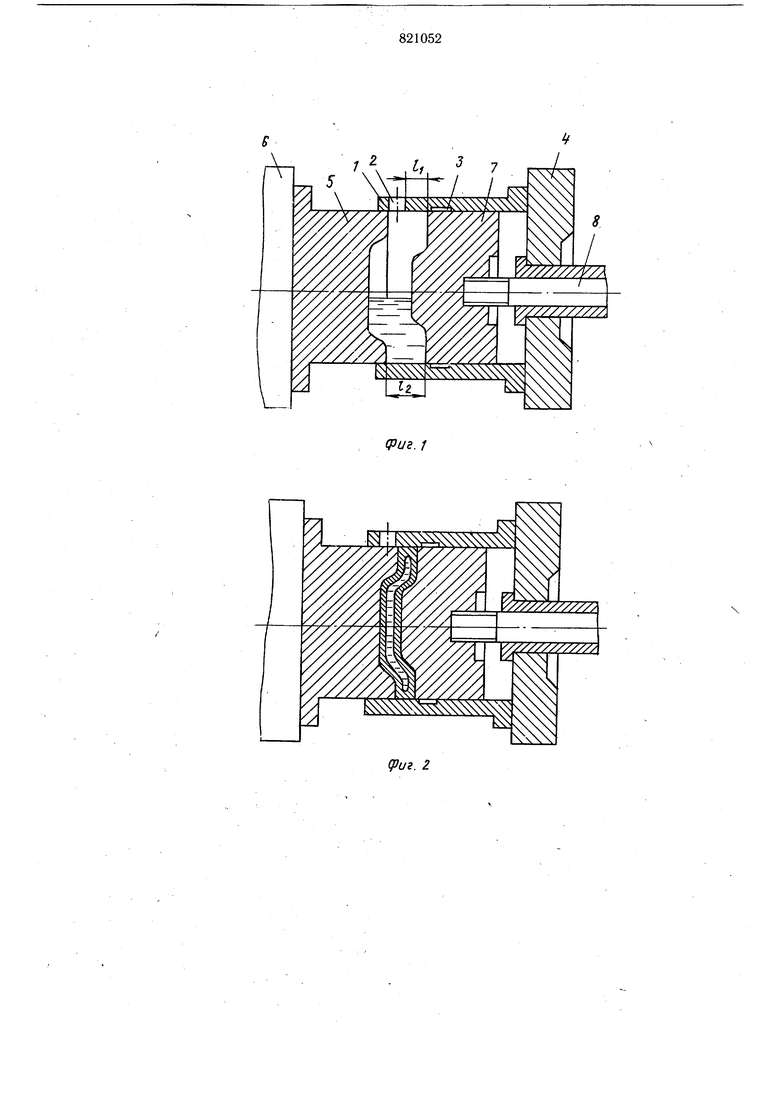

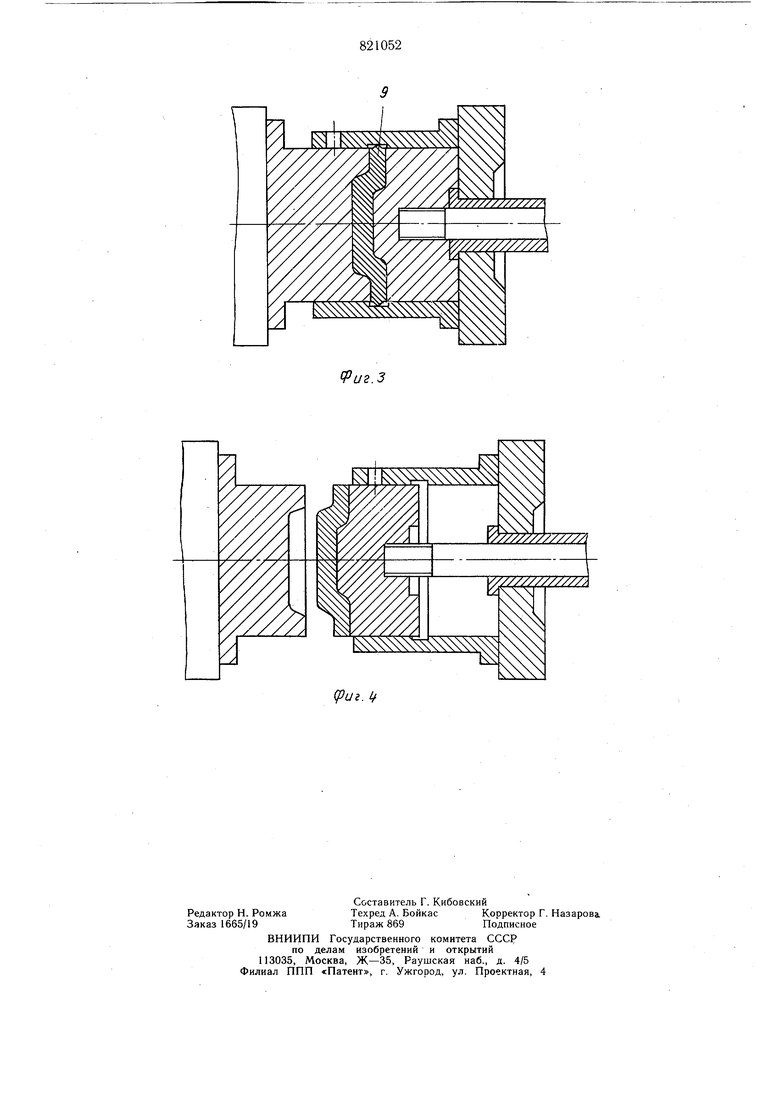

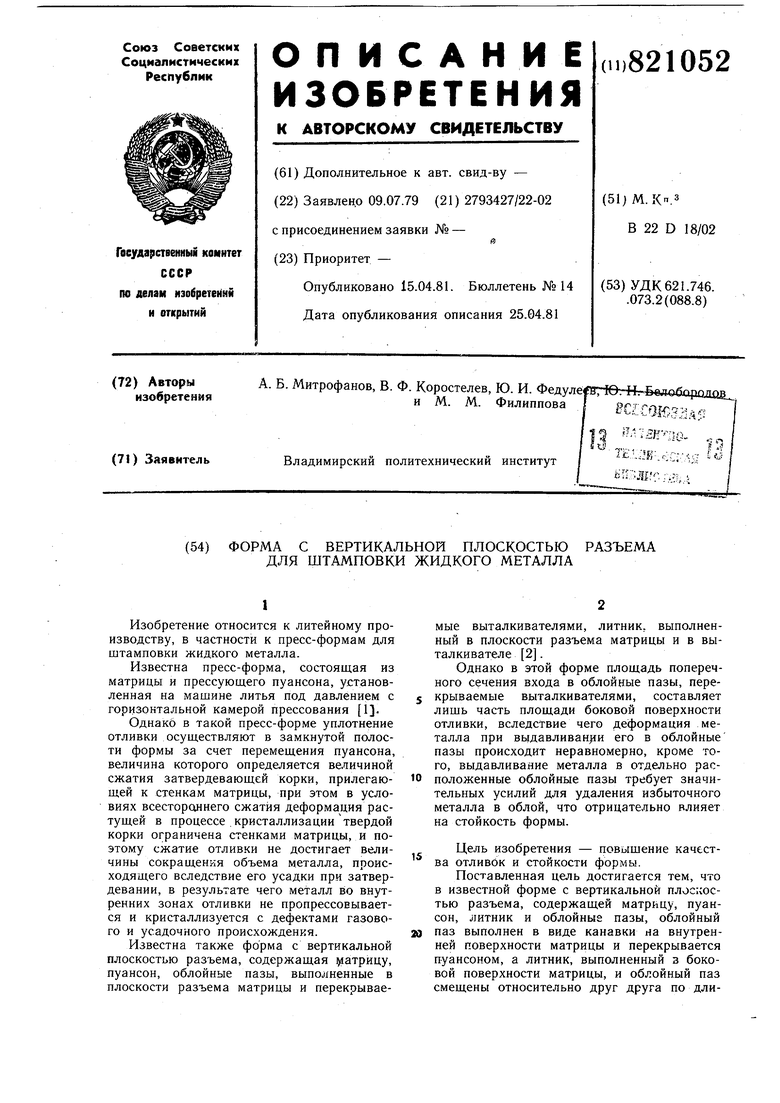

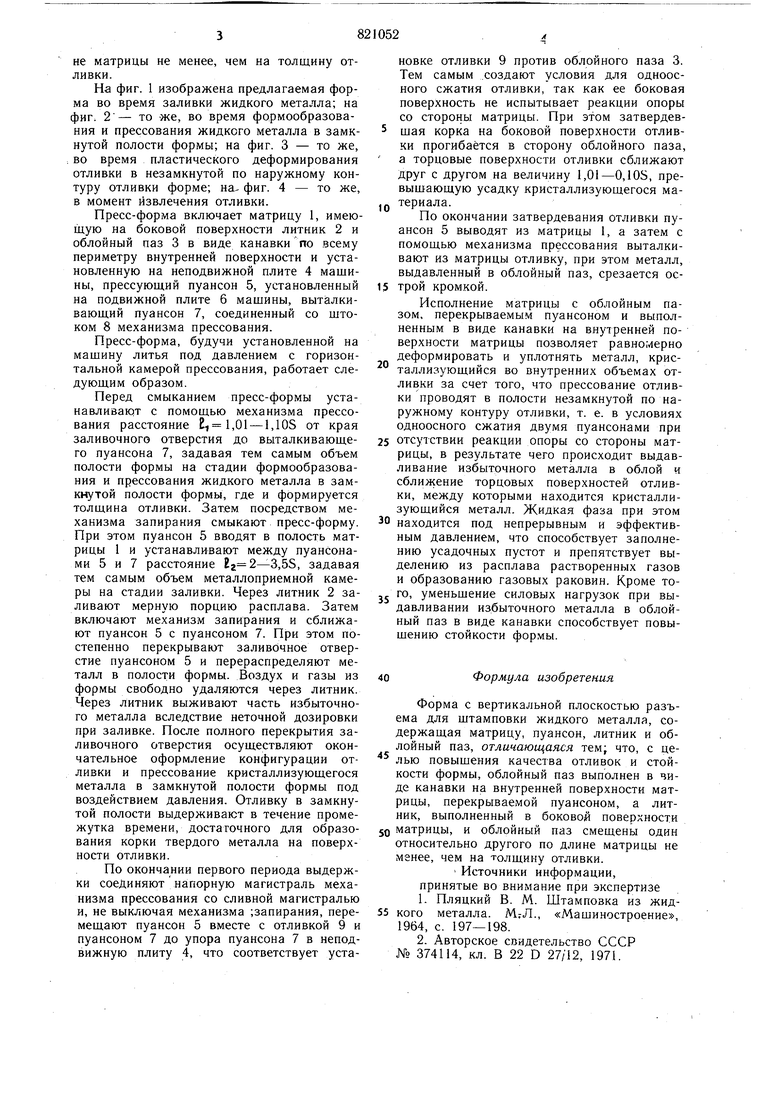

На фиг. 1 изображена предлагаемая фора во время заливки жидкого металла; на иг. 2- то же, во время формообразования и прессования жидкого металла в замкутой полости формы; на фиг. 3 - то же, во время пластического деформирования отливки в незамкнутой по наружному конуру отливки форме; на- фиг. 4 - то же, в момент извлечения отливки.

Пресс-форма включает матрицу 1, имею1дую на боковой поверхности литник 2 и облойный паз 3 в виде канавки по всему периметру внутренней поверхности и установленную на неподвижной плите 4 машины, прессующий пуансон 5, установленный на подвижной плите 6 машины, выталкиваюший пуансон 7, соединенный со штоком 8 механизма прессования.

Пресс-форма, будучи установленной на машину литья под давлением с горизонтальной камерой прессования, работает следуюшим образом.

Перед смыканием пресс-формы устанавливают с помошью механизма прессования расстояние , 1,01 - 1,10S от края заливочного отверстия до выталкиваюшего пуансона 7, задавая тем самым объем полости формы на стадии формообразования и прессования жидкого металла в замкнутой полости формы, где и формируется толщина отливки. Затем посредством механизма запирания смыкают пресс-форму. При этом пуансон 5 вводят в полость матрицы I и устанавливают между пуансонами 5 и 7 расстояние Ег ,55, задавая тем самым объем металлоприемной камеры на стадии заливки. Через литник 2 заливают мерную порцию расплава. Затем включают механизм запирания и сближают пуансон 5 с пуансоном 7. При этом постепенно перекрывают заливочное отверстие пуансоном 5 и перераспределяют металл в полости формы. Воздух и газы из формы свободно удаляются через литник. Через литник выживают часть избыточного металла вследствие неточной дозировки при заливке. После полного перекрытия заливочного отверстия осуществляют окончательное оформление конфигурации отливки и прессование кристаллизующегося металла в замкнутой полости формы под воздействием давления. Отливку в замкнутой полости выдерживают в течение промежутка времени, достаточного для образования корки твердого металла на поверхности отливки.

По окончании первого периода выдержки соединяют напорную магистраль механизма прессования со сливной магистралью и, не выключая механизма ;запирания, перемещают пуансон 5 вместе с отливкой 9 и пуансоном 7 до упора пуансона 7 в неподвижную плиту 4, что соответствует установке отливки 9 против облойного паза 3. Тем самым создают условия для одноосного сжатия отливки, так как ее боковая поверхность не испытывает реакции опоры со стороны матрицы. При этом затвердевщая корка на боковой поверхности отливки прогибается в сторону облойного паза, а торцовые поверхности отливки сближают друг с другом на величину 1,01-0,10S, превышающую усадку кристаллизующегося материала.

По окончании затвердевания отливки пуансон 5 выводят из матрицы 1, а затем с помощью механизма прессования выталкивают из матрицы отливку, при этом металл, выдавленный в облойный паз, срезается острои кромкой.

Исполнение матрицы с облойным пазом, перекрываемым пуансоном и выполненным в виде канавки на внутренней поверхности матрицы позволяет равномерно деформировать и уплотнять металл, кристаллизующийся во внутренних объемах отливки за счет того, что прессование отливки проводят в полости незамкнутой по наружному контуру отливки, т. е. в условиях одноосного сжатия двумя пуансонами при

5 отсутствии реакции опоры со стороны матрицы, в результате чего происходит выдавливание избыточного металла в облой и сближение торцовых поверхностей отливки, между которыми находится кристаллизующийся металл. Жидкая фаза при этом

0 находится под непрерывным и эффективным давлением, что способствует заполнению усадочных пустот и препятствует выделению из расплава растворенных газов и образованию газовых раковин. Кроме тоj го, уменьшение силовых нагрузок при выдавливании избыточного металла в облойный паз в виде канавки способствует повышению стойкости формы.

Формула изобретения

Форма с вертикальной плоскостью разъема для штамповки жидкого металла, содержащая матрицу, пуансон, литник и облойный паз, отличающаяся тем; что, с целью повышения качества отливок и стойкости формы, облойный паз выполнен в виде канавки на внутренней поверхности матрицы, перекрываемой пуансоном, а литник, выполненный в боковой поверхности матрицы, и облойный паз смещены один относительно другого по длине матрицы не менее, чем на толщину отливки.

Источники информации, принятые во внимание при экспертизе

1.Пляцкий В. М. Штамповка из жидкого металла. М;Л., «Машиностроение,

1964, с. 197-198.

2.Авторское свидетельство СССР № 374114, кл. В 22 D 27/12, 1971.

tpus.f

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМА С ВЕРТИКАЛЬНОЙ ПЛОСКОСТЬЮ РАЗЪЕМА ДЛЯ ШТАМПОВКИ ЖИДКОГО МЕТАЛЛА | 1973 |

|

SU374114A1 |

| Способ получения крупногабаритных и тонкостенных отливок выжиманием на машинах литья под давлением | 1991 |

|

SU1822370A3 |

| Пресс-форма для литья под давлением | 1979 |

|

SU899257A1 |

| Способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов с нирезистовой вставкой | 2020 |

|

RU2773555C2 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| Пресс-форма для штамповки жидкого металла | 1985 |

|

SU1338970A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ. | 2013 |

|

RU2563398C2 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА ХВОСТОВОГО РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ | 2007 |

|

RU2360765C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2048256C1 |

Авторы

Даты

1981-04-15—Публикация

1979-07-09—Подача