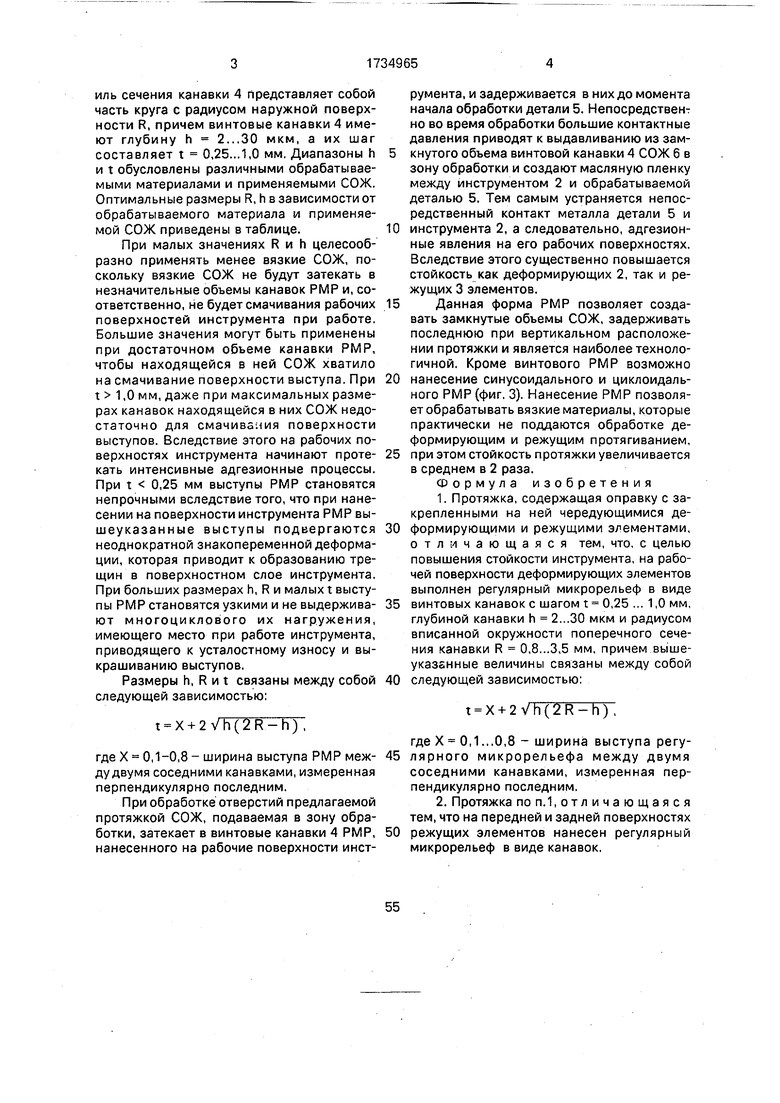

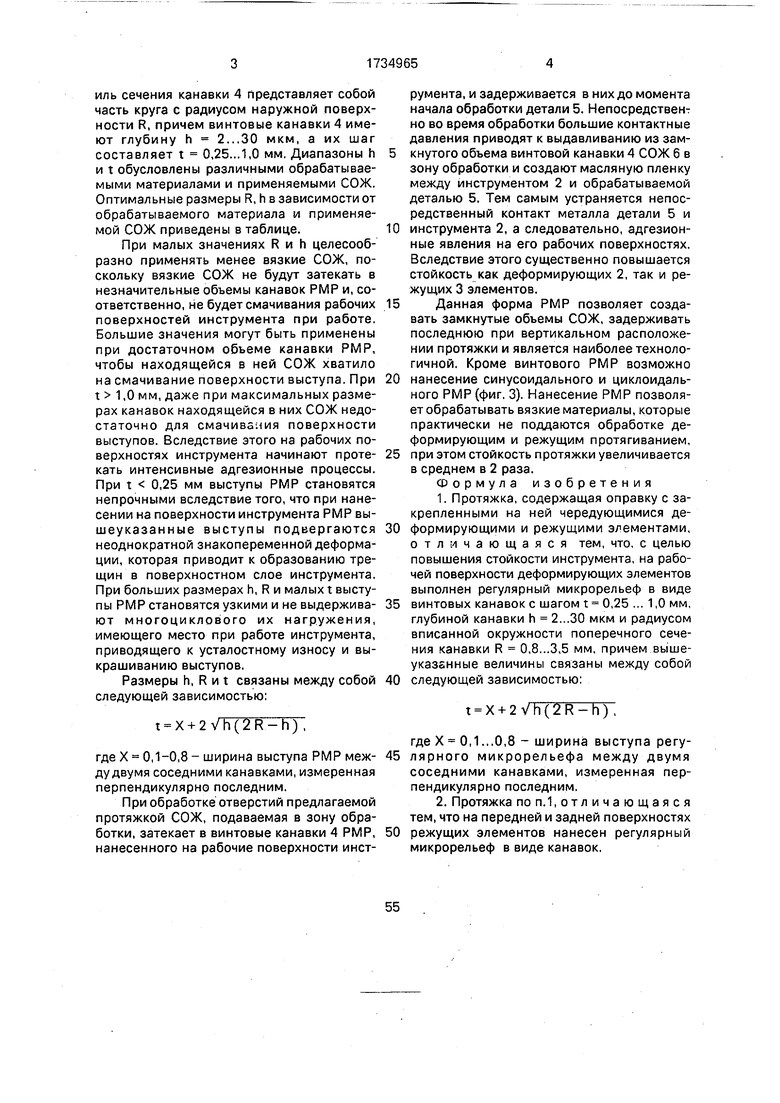

иль сечения канавки 4 представляет собой часть круга с радиусом наружной поверхности R, причем винтовые канавки 4 имеют глубину h 2..,30 мкм, а их шаг составляет t 0,25...1,0 мм. Диапазоны h и t обусловлены различными обрабатываемыми материалами и применяемыми СОЖ. Оптимальные размеры R, h в зависимости от обрабатываемого материала и применяемой СОЖ приведены в таблице.

При малых значениях R и h целесообразно применять менее вязкие СОЖ, поскольку вязкие СОЖ не будут затекать в незначительные объемы канавок РМР и, соответственно, не будет смачивания рабочих поверхностей инструмента при работе. Большие значения могут быть применены при достаточном объеме канавки РМР, чтобы находящейся в ней СОЖ хватило на смачивание поверхности выступа. При t 1,0 мм, даже при максимальных размерах канавок находящейся в них СОЖ недостаточно для смачива.шя поверхности выступов. Вследствие этого на рабочих поверхностях инструмента начинают проте- кать интенсивные адгезионные процессы. При t 0,25 мм выступы РМР становятся непрочными вследствие того, что при нанесении на поверхности инструмента РМР вышеуказанные выступы подвергаются неоднократной знакопеременной деформации, которая приводит к образованию трещин в поверхностном слое инструмента. При больших размерах h, R и малых t выступы РМР становятся узкими и не выдержива- ют многоциклового их нагружения, имеющего место при работе инструмента, приводящего к усталостному износу и выкрашиванию выступов.

Размеры h, R и t связаны между собой следующей зависимостью:

t X + 2Vh(2R-h),

где X 0,1-0,8 - ширина выступа РМР меж- ду двумя соседними канавками, измеренная перпендикулярно последним.

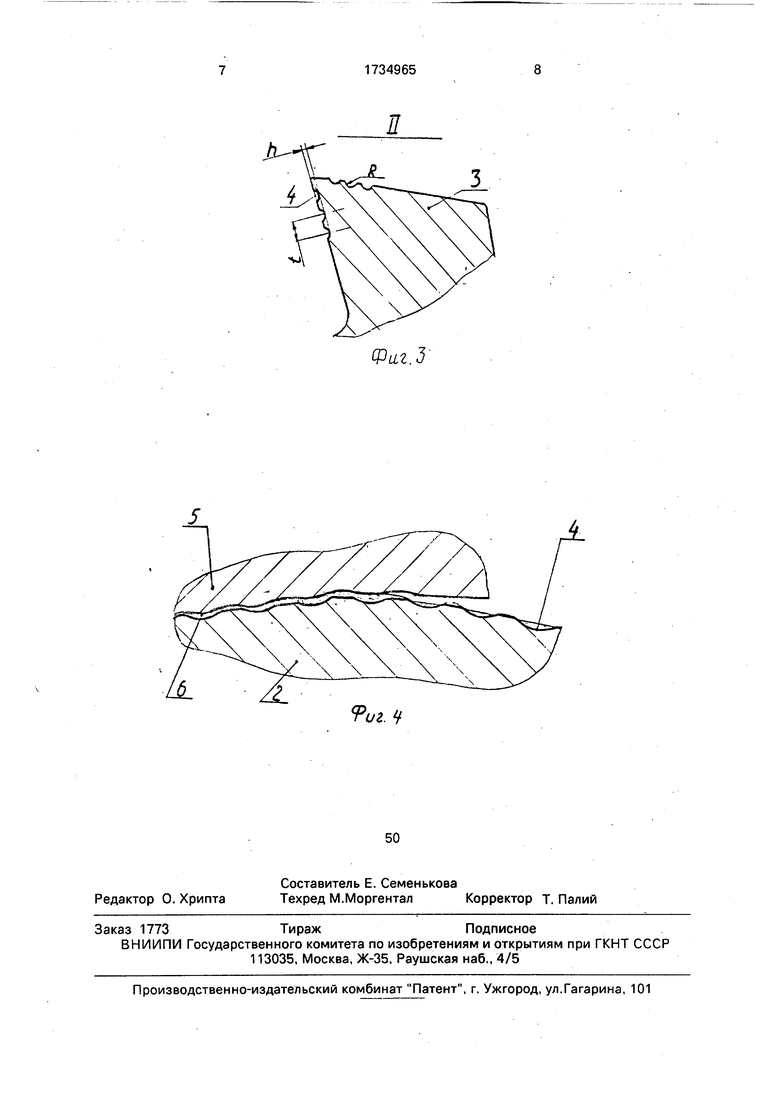

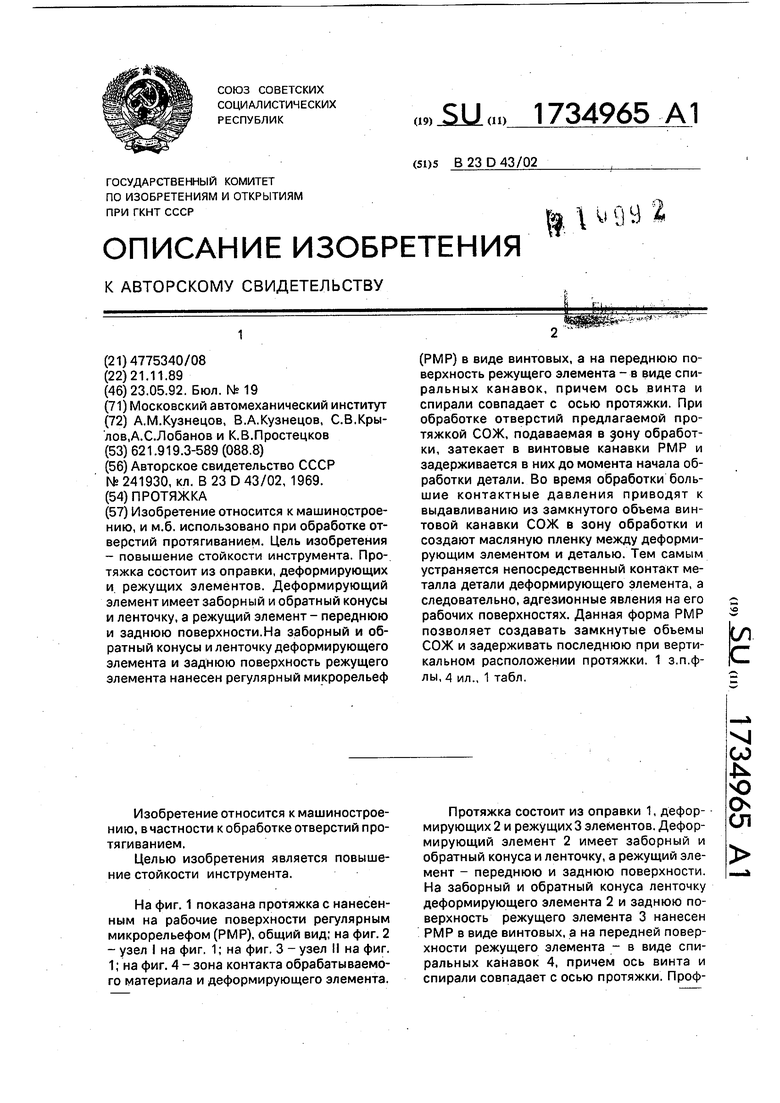

При обработке отверстий предлагаемой протяжкой СОЖ, подаваемая в зону обработки, затекает в винтовые канавки 4 РМР, нанесенного на рабочие поверхности инструмента, и задерживается в них до момента начала обработки детали 5. Непосредственно во время обработки большие контактные давления приводят к выдавливанию из замкнутого объема винтовой канавки 4 СОЖ 6 в зону обработки и создают масляную пленку между инструментом 2 и обрабатываемой деталью 5. Тем самым устраняется непосредственный контакт металла детали 5 и инструмента 2, а следовательно, адгезионные явления на его рабочих поверхностях. Вследствие этого существенно повышается стойкость как деформирующих 2, так и режущих 3 элементов.

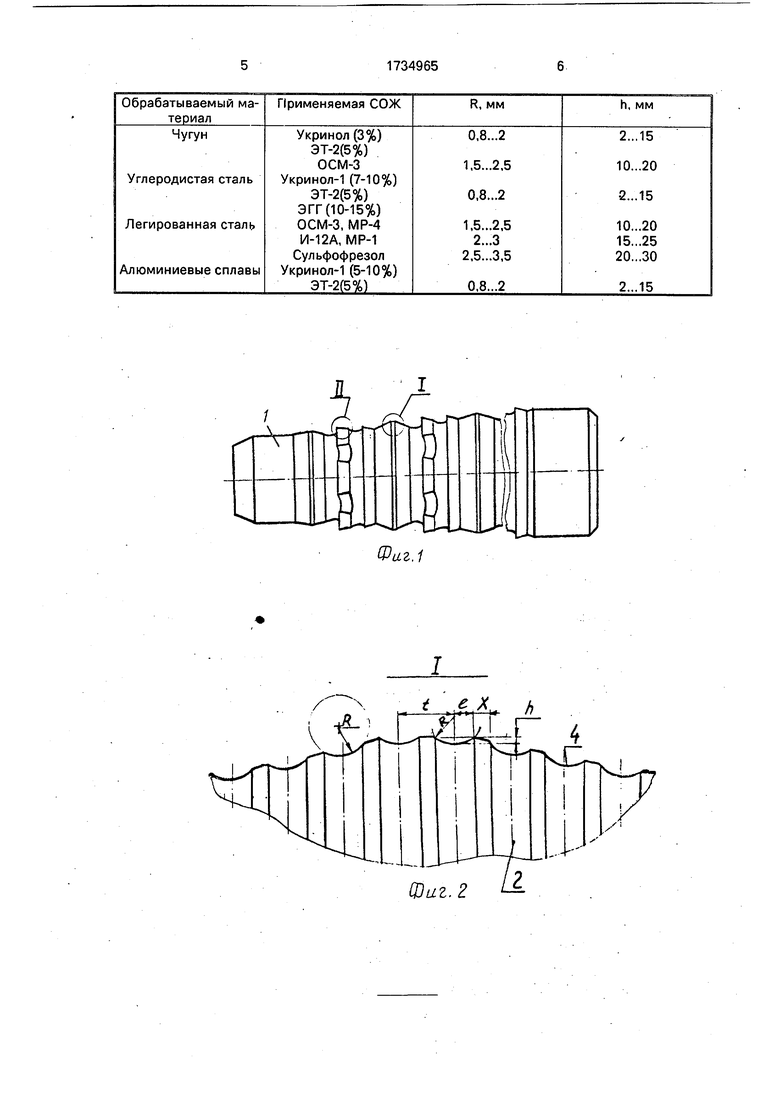

Данная форма РМР позволяет создавать замкнутые объемы СОЖ, задерживать последнюю при вертикальном расположении протяжки и является наиболее технологичной. Кроме винтового РМР возможно нанесение синусоидального и циклоидального РМР (фиг. 3). Нанесение РМР позволяет обрабатывать вязкие материалы, которые практически не поддаются обработке деформирующим и режущим протягиванием, при этом стойкость протяжки увеличивается в среднем в 2 раза.

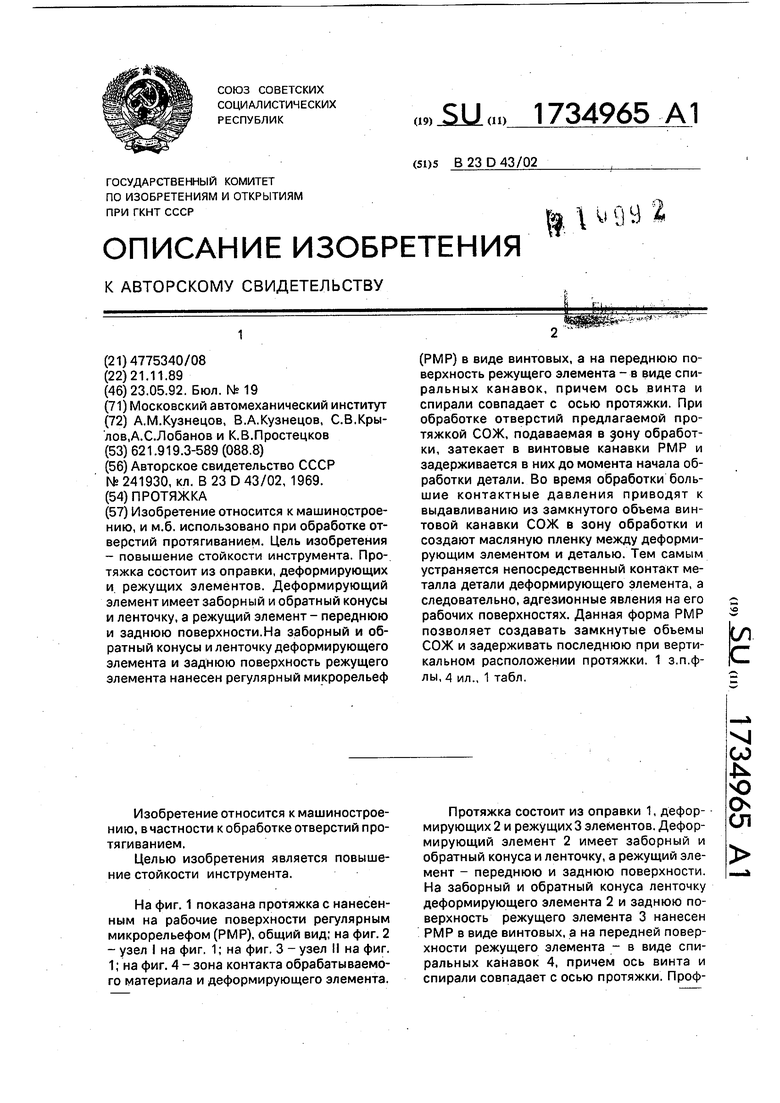

Формула изобретения 1. Протяжка, содержащая оправку с закрепленными на ней чередующимися деформирующими и режущими элементами, отличающаяся тем, что, с целью повышения стойкости инструмента, на рабочей поверхности деформирующих элементов выполнен регулярный микрорельеф в виде винтовых канавок с шагом t 0,25 ... 1,0 мм, глубиной канавки h 2...30 мкм и радиусом вписанной окружности поперечного сечения канавки R 0,8...3,5 мм, причем вышеуказанные величины связаны между собой следующей зависимостью:

t X + 2Vh() ,

где X 0,1 ...0,8 - ширина выступа регулярного микрорельефа между двумя соседними канавками, измеренная перпендикулярно последним.

2. Протяжка по п.1,отличающаяся тем, что на передней и задней поверхностях режущих элементов нанесен регулярный микрорельеф в виде канавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРУЮЩЕГО ЭЛЕМЕНТА ПРОТЯЖКИ | 1987 |

|

SU1651444A1 |

| Способ механической обработки глубоких отверстий | 2021 |

|

RU2765007C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО ЭЛЕМЕНТА ОБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА | 2005 |

|

RU2303507C1 |

| УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ | 1988 |

|

RU2028884C1 |

| СБОРНАЯ СЕКЦИОННАЯ ПРОТЯЖКА ДЛЯ ОБТОЧКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2380201C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРУЮЩЕГО ЭЛЕМЕНТА ПРОТЯЖКИ | 2013 |

|

RU2560477C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛОСКОВЕРШИННОГО МИКРОРЕЛЬЕФА ТРИБОСОПРЯЖЕНИЙ СО СМАЗОЧНЫМИ МИКРОВПАДИНАМИ | 2012 |

|

RU2530606C2 |

| Способ деформирующе-режущей обработки отверстий и протяжка для его осуществления | 1987 |

|

SU1586861A1 |

| Комбинированный инструмент для регуляризации микрорельефов | 1991 |

|

SU1792823A1 |

| Комбинированная протяжка | 1983 |

|

SU1159769A1 |

Фаг.1

VJl

Фиг.З

Фиг. Ч

Авторы

Даты

1992-05-23—Публикация

1989-11-21—Подача