Изобретение относится к сварочному производству и может быть использовано в турбомашиностроении при восстановлении длины пера лопаток компрессора газотурбинного двигателя при ремонте.

Известен способ восстановления высоты рабочих лопаток турбины наплавкой. На изношенный торец аргонодуговой сваркой наплавляют слои требуемой высоты сплавом, близким по свойствам к материалу лопаток. Перед наплавкой торцы зачищают, затем производят наплавку на постоянном токе в медных приспособлениях (Новые технологические процессы и надежность ГТД, Бюллетень. М.ЦИАМ, 1976, N 2 (6), с. 71-73).

Недостатком этого способа является склонность к образованию недопустимых дефектов в виде несплавлений и подрезов при наплавке первого слоя по торцу переменного профиля пера с острыми входными и выходными кромками.

Наиболее близким по технической сущности является способ восстановления длины пера лопаток компрессора ГТД, при котором устанавливают и фиксируют лопатку в медном водоохлаждаемом приспособлении, а затем осуществляют дуговую наплавку по торцу переменного профиля неплавящимся электродом в среде защитных газов постоянным по величине и знаку током, при этом зажигание дуги производят на медном приспособлении и переводят ее на присадочный металл с последующей наплавкой торца, при которой сначала присадочный металл наплавляют на торец острых выходной и входной кромок в виде капель, осаживая их в медном водоохлаждаемом приспособлении до образования капли размером 4 - 10 радиусов кромок, а затем со скоростью, обратно пропорциональной толщине пера, осуществляют наплавку от выходной кромки к входной на подъем с углом 1-8o (а.с.СССР N 1734977, В 23 P 6/00, 1990).

По указанному способу лопатку устанавливают вертикально в медных формирующих губках. На начальном этапе на входной и выходной кромках формируют капли, а затем осуществляют наплавку торца, обеспечивая сплавление сформированных капель с наплавляемым валиком.

Недостатком известного способа является многоэтапность наплавки. Возможно образование дефектов в зоне оплавления капель и наплавочного валика. Реализация способа возможна только при ручной наплавке, которая не обеспечивает качественных результатов.

Задачей изобретения является повышение качества наплавки.

Поставленная задача достигается тем, что лопатку устанавливают и фиксируют в охлаждаемом приспособлении, а затем осуществляют дуговую наплавку по торцу переменного профиля неплавящимся электродом в среде защитных газов, наплавку ведут с применением упора-кристаллизатора, рабочая поверхность которого расположена эквидистантно средней линии торца лопатки, подачей присадочной проволоки по касательной к торцу лопатки и обеспечением ее упругого прижатия к торцу лопатки и упору-кристаллизатору, причем рабочую поверхность упора-кристаллизатора нагревают до температуры плавления металла лопатки и образования сварочной ванночки, для которой обеспечивают одинаковые условия кристаллизации по всему торцу лопатки.

Известен способ восстановления длины пера рабочих лопаток компрессора при ремонте методом холодного вальцевания на установке, по которому длина лопатки восстанавливается путем удлинения пера при вальцевании за счет использования допуска по толщине лопатки (Новые технологические процессы и надежность ГТД. Бюллетень. М. ЦИАМ, 1981, N 1 (25), с. 15-16).

После вальцевания лопатки для ее восстановления по длине производится стабилизирующий отпуск. Однако метод холодного вальцевания ограничивает величину удлинения пера. За счет максимального плюсового допуска по толщине максимальное удлинение не превышает 1 мм, а вальцевание с минусовым допуском по толщине лопатки исключено. При необходимости удлинения пера более 1 мм метод холодного вальцевания неприемлем.

Известен способ дуговой наплавки неплавящимся электродом тонкостенных кромок изделий с подачей присадочной проволоки по касательной к изделию и обеспечением ее упругого прижатия к изделию, при котором проволоку располагают на расстоянии 1-3 ее диаметра от электрода, а изделие располагают под углом к электроду, наплавку ведут с применением упора-кристаллизатора, рабочую поверхность которого располагают в плоскости, перпендикулярной оси изделия с зазором, равным 0,6-0,9 диаметра присадочной проволоки от вершины наплавляемой кромки, причем присадочную проволоку направляют в указанный зазор (а. с. СССР N 1540981, В 23 К 9/16, 1987).

Недостатком известного способа является невозможность обеспечить наплавку с необходимыми требованиями, обеспечивающими условия эксплуатации лопаток ГТД.

Известны способы наплавки на торцы изделий с использованием упоров-кристаллизаторов (а, с. СССР N 1680459, В 23 К 9/04, 1989; N 1776511, B 23 К 9/04, 1990; патент РФ N 2078655, B 23 К 9/04, 1994).

Недостатком известных способов является возможность некачественной наплавки присадочного материала на торец пера лопатки газотурбинных двигателей. Во всех способах общим является охлаждение упора-кристаллизатора в процессе наплавки и придание вращательного движения наплавляемой детали, причем торец детали имеет постоянное сечение.

В известных способах наплавки осуществляется принудительное формирование наплавляемого металла путем осаждения в охлаждаемом кристаллизаторе (а. с. СССР N 1680459, В 23 К 9/04,1989; N 1776511, В 23 К 9/04, 1990), либо ударной нагрузкой на сварочную ванночку (патент РФ N 2078655, В 23 К 9/04, 1994).

В предлагаемом способе формирование сварочной ванночки осуществляется за счет нагрева рабочей поверхности упора- кристаллизатора. Сварочная ванночка "растекается" по поверхности кристаллизатора. Ширину сварочной ванночки регулируют за счет изменения температуры упора-кристаллизатора.

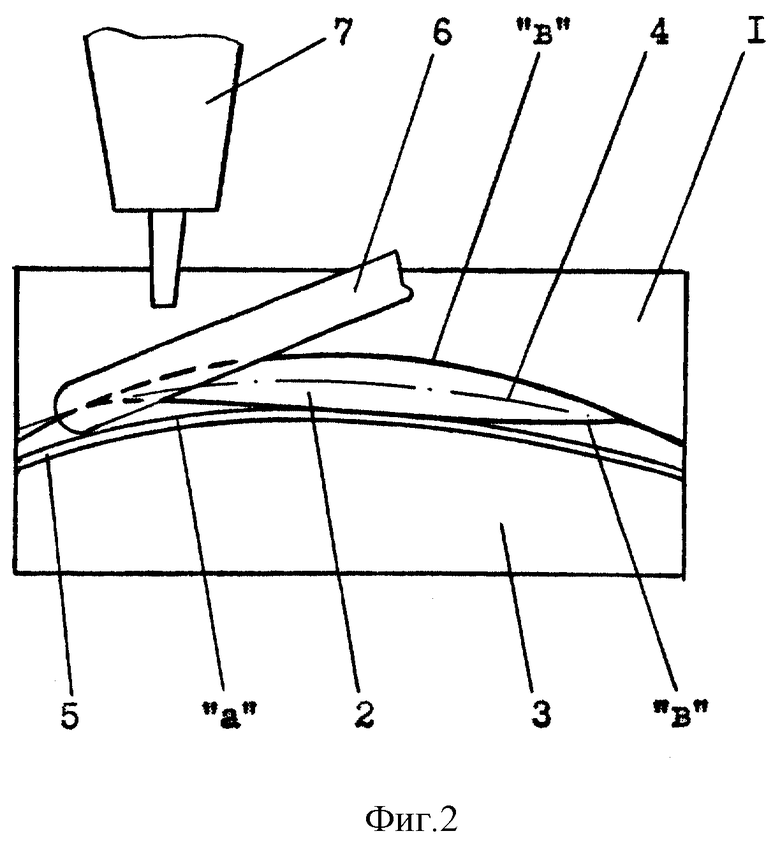

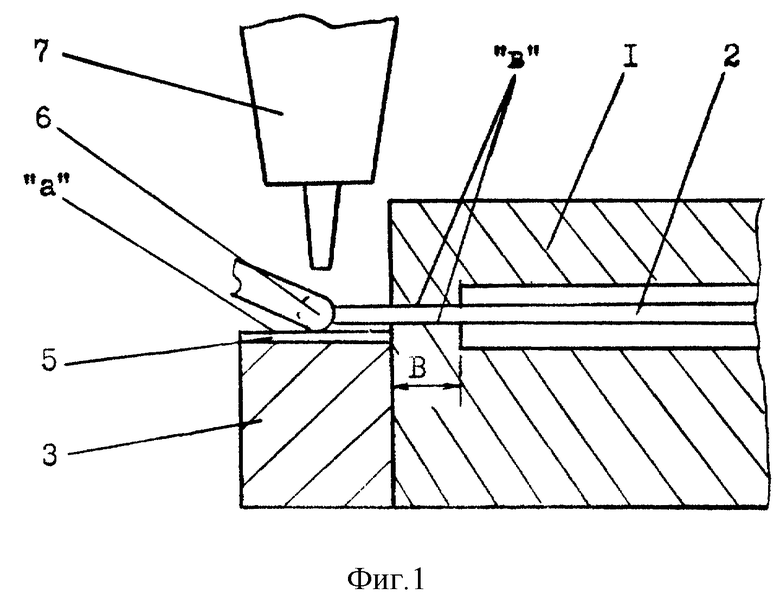

На фиг. 1 показано устройство для восстановления длины пера лопаток; на фиг, 2 - вид А на фиг. 1.

Устройство для реализации способа содержит охлаждаемые зажимы 1, в которых устанавливают и фиксируют подготовленное перо лопатки 2 компрессора газотурбинного двигателя, и неподвижный упор- кристаллизатор 3. Рабочая поверхность "а" упора-кристаллизатора 3 расположена эквидистантно средней линии 4 торца лопатки 2, а контактные площадки "в" охлаждаемых зажимов 1 выполнены по образующим лопатки 2 (конгруэнтно),

Контактные площадки "в", выбираются из условия В = (1-1,5) М, где В - ширина контактных площадок, М - наибольшая толщина торца лопатки 2. Минимальная ширина контактной площадки "в" находится в месте наибольшей толщины торца лопатки 2, а максимальная ширина контактных площадок "в" - на входной и выходной кромках пера лопатки.

Способ реализуется следующим образом.

Присадочную проволоку 6, аналогичную по химическому составу материалу лопатки 2, подают по касательной к торцу лопатки 2 и обеспечивают ее упругое прижатие к торцу лопатки 2 и упору- кристаллизатору 3. Для исключения поджига кромки лопатки 2 присадочная проволока 6 выходит за кромку лопатки на 1-2 диаметра присадочной проволоки 6. Рабочая поверхность "а" упора- кристаллизатора расположена зквидистантно средней линии торца лопатки, что обеспечивает точное позиционирование присадочной проволоки 6.

Включают сварочную головку 7 и нагревают рабочую поверхность "а", присадочную проволоку 6 и торец лопатки 2 до температуры плавления металла и образования сварочной ванночки. Часть сварочной ванночки растекается под торец лопатки 2, что обеспечивается расположением рабочей поверхности "а" относительно торца лопатки 2, а основная сварочная ванночка образует валик наплавки.

Сварочную головку 7 перемещают вдоль торца лопатки 2, расплавляя присадочную проволоку 6 и образуя сварочную ванночку вдоль всего торца лопатки 2.

Сварочная ванночка получает две раздельно действующие зоны охлаждения: поверхность "а" упора-кристаллизатора 3 и торец лопатки 2, охлаждаемый контактными площадками "в".

Рабочая поверхность контактных площадок "в" выполнена по образующим лопатки 2, что обеспечивает хороший контакт по всей площади пера лопатки 2 и отвод тепловых потоков от сварочной ванночки равномерно по всей длине наплавки за счет разной ширины контактных площадок "в". Обеспечиваются одинаковые условия кристаллизации для всей сварочной ванночки.

При использовании непрерывного нагрева скорость наплавки в направлении увеличения толщины сечения лопатки 2 уменьшается, а на участке уменьшения толщины сечения лопатки 2 увеличивается.

При использовании импульсного нагрева осуществляют обратное изменение скорости наплавки. На участке увеличения сечения лопатки 2 скорость наплавки увеличивают, а на участке уменьшения толщины сечения лопатки 2 - уменьшают, регулируя изменение длительности паузы между импульсами.

После наплавки производят механическую обработку до необходимых геометрических размеров.

Устройство позволяет обеспечить качественную наплавку торцов пера лопаток компрессора газотурбинного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2138382C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 1999 |

|

RU2190514C2 |

| СПОСОБ РЕМОНТА ОХЛАЖДАЕМОЙ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2177863C1 |

| СПОСОБ СВАРКИ ИЛИ НАПЛАВКИ ЖАРОПРОЧНЫХ ВЫСОКОЛЕГИРОВАННЫХ СПЛАВОВ | 1998 |

|

RU2146988C1 |

| Способ восстановления длины пера лопаток компрессора ГТД | 1990 |

|

SU1734977A1 |

| СПОСОБ РЕМОНТА КОНТАКТНОЙ ПОВЕРХНОСТИ БАНДАЖНОЙ ПОЛКИ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ | 2001 |

|

RU2179915C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1999 |

|

RU2167036C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2000 |

|

RU2190509C2 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2000 |

|

RU2188750C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТОРЦА ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ С ФОРМИРОВАНИЕМ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2479400C2 |

Изобретение относится к сварочному производству и может быть использовано в турбомашиностроении при восстановлении длины пера лопаток компрессора газотурбинного двигателя при ремонте. Присадочную проволоку 6, аналогичную по химическому составу материалу лопатки 2, подают по касательной к торцу лопатки 2 и обеспечивают ее упругое прижатие к торцу лопатки 2 и упору-кристаллизатору 3. Рабочая поверхность "а" упора-кристаллизатора расположена эквидистантно средней линии торца лопатки, что обеспечивает точное позиционирование присадочной проволоки 6. Присадочную проволоку 6 и торец лопатки 2 нагревают до температуры плавления металла и образования сварочной ванночки. Сварочная ванночка получает две раздельно действующие зоны охлаждения: поверхность "а" упора-кристаллизатора 3 и торец лопатки 2, охлаждаемый контактными площадками "в". Рабочая поверхность контактных площадок "в" выполнена по образующим лопатки 2, что обеспечивает хороший контакт по всей площади пера лопатки 2 и отвод тепловых потоков от сварочной ванночки равномерно по всей длине наплавки за счет разной ширины контактных площадок "в". Обеспечиваются одинаковые условия кристаллизации для всей сварочной ванночки. 2 с. и 1 з.п. ф-лы, 2 ил.

| Способ восстановления длины пера лопаток компрессора ГТД | 1990 |

|

SU1734977A1 |

| Способ автоматической наплавки изнашиваемых поверхностей изделий, устройство для его осуществления и состав наплавленного материала | 1991 |

|

SU1817741A3 |

| Способ автоматической наплавки периферийных рабочих кромок спирали шнека и устройство для его осуществления | 1989 |

|

SU1680459A1 |

| Устройство для восстановления изделий наплавкой | 1988 |

|

SU1648660A1 |

| Способ сварки и наплавки | 1988 |

|

SU1542726A1 |

| Устройство для восстановления торцевых поверхностей зубьев шестерен | 1979 |

|

SU854532A1 |

Авторы

Даты

2000-08-10—Публикация

1998-12-15—Подача