Изобретение относится к сварочному производству и может быть использовано в турбомашиностроении.

Известен способ восстановления длины пера лопаток, при котором восстановление высоты рабочих лопаток турбины производят аргонодуговой наплавкой: на изношенный торец наплавляют слой требуемой высоты сплавом, близким по служебным свойствам к материалу лопаток. Перед наплавкой торцы зачищают механическим путем и обезжиривают Наплавку производят на постоянном токе в медном приспособлении на малых токах (Новые технологические процессы и надежность ГТД. Бюллетень. М., ЦИАМ, 1976, N 2 (6), с.71-73).

Недостатком известного способа является возможность появления горячих трещин, что снижает качество наплавки.

Наиболее близким по технической сущности является способ восстановления длины пера лопатки, при котором торец пера лопатки зачищают механическим путем, фиксируют лопатку в водоохлаждаемом приспособлении, а затем осуществляют дуговую наплавку по торцу пера неплавящимся электродом в среде защитных газов постоянным по величине и знаку током, при этом зажигание дуги производят на водоохлаждаемом приспособлении и переводят ее на присадочный металл с последующей наплавкой торца пера лопатки по его длине (а.с. СССР N 1734977, В 23 Р 6/00, 1990 г.).

Недостатком известного способа является возможность появления горячих трещин, что снижает качество наплавки. Для уменьшения дефекта поверхности лопаток под наплавку полируют, обезжиривают, а лопатки из титановых сплавов дополнительно обезвоживают техническим спиртом.

Известно, что в процессе наплавки происходит кристаллизация наплавленного металла и возникают напряжения растяжения. Растягивающие напряжения (+) могут достичь величин, превышающих прочность основного и наплавленного металла, что может привести к образованию трещин как при наплавке лопаток, так и при последующей механической обработке наплавленного металла.

В предлагаемом техническом решении перед наплавкой обработанные механическим путем торец пера и поверхность лопатки обдувают абразивным зерном, создавая напряжения сжатия.

Суммарные напряжения сжатия (-) и растяжения (+) позволяют значительно снизить абсолютную их величину по сравнению с прочностью основного и наплавленного металла, что практически исключает образование трещин на всех стадиях изготовления и ремонта рабочих лопаток турбины при наплавке торца пера. После наплавки при механической обработке наплавленного металла на торце пера вновь возникают напряжения растяжения, суммарная величина которых не превышает прочности жаропрочных сплавов на основе никеля в исходном состоянии.

Известно, что при обработке абразивным зерном поверхности на ней образуется поверхностный наклеп, т.е. изменяется остаточное напряженное состояние (Политехнический словарь, гл. редактор А.Ю. Ишлинский, М., СЭ, 1980, с.319, "Наклеп").

Заявитель не обнаружил технических решений, в которых перед наплавкой жаропрочные сплавы подвергают абразивной обработке.

Техническим результатом изобретения является повышение технологической прочности наплавки на торце пера лопатки из жаропрочного сплава.

Технический результат обеспечивается за счет способа восстановления длины пера лопатки из жаропрочного сплава, при котором торец пера лопатки зачищают механическим путем, фиксируют лопатку в медном водоохлаждаемом приспособлении, затем осуществляют дуговую наплавку по торцу пера лопатки неплавящимся электродом в среде защитных газов постоянным по величине и знаку током, при этом зажигание дуги производят на водоохлаждаемом приспособлении и переводят ее на присадочный металл с последующей наплавкой торца пера лопатки по его длине, а перед наплавкой зачищают механическим путем прилегающие боковые поверхности лопатки, а затем торец пера и прилегающие боковые поверхности пера лопатки обдувают абразивным зерном до получения однородного матового цвета. Прилегающие боковые поверхности лопатки зачищают на ширину, равную 1-2 толщины стенки пера лопатки.

Способ реализуется следующим образом.

Торец пера лопатки зачищают механическим способом до полного удаления черновин от выработки при эксплуатации, затем зачищают прилегающую к торцу боковую поверхность пера лопатки. Ширина зачищаемой боковой поверхности составляет 1-2 толщины стенки пера лопатки. Подготовленные поверхности обдувают абразивным зерном до получения однородного матового цвета. Появление темных или светлых пятен не допускается. Лопатку устанавливают, фиксируют в водоохлаждаемом приспособлении и осуществляют дуговую наплавку по торцу пера лопатки неплавящимся электродом в среде защитных газов постоянным по величине и знаку током. Зажигание дуги производят на водоохлаждаемом приспособлении и переводят ее на присадочный металл с последующей наплавкой торца пера лопатки по его длине.

Пример конкретного выполнения

Торец пера лопатки из сплава ЖС26 зачищают механическим способом на величину 0,6-2,5 мм от номинального размера до полного удаления черновин от выработки при эксплуатации. Затем зачищают боковую поверхность пера лопатки на ширину 2 мм глубиной 0,1-0,2 мм. Зачищенные торец пера и боковую поверхность пера лопатки обдувают абразивным зерном до получения однородного матового цвета. Обдувку производят в течение 20-30 с в обдувочной камере при выполнении следующих условий:

- дистанция обдувки - 100±20 мм

- угол атаки - 90±30o

- давление воздуха - 2-4 атм

- фракции абразивного зерна - 40-100 мкм

Фракции абразивного зерна подбираются опытным путем. Лопатку устанавливают и фиксируют в водоохлаждаемом приспособлении и осуществляют дуговую наплавку по торцу пера лопатки неплавящимся электродом в среде защитных газов. Наплавку выполняют на сварочном токе 25±5 А.

Наплавленную лопатку обрабатывают до необходимых геометрических размеров.

После наплавки лопатку подвергают отжигу в вакууме при температуре 960±10oС и контролю ЛЮМ-10 В.

Готовые наплавленные лопатки прошли механические и вибрационные испытания. Ренгенографией брак не выявлен.

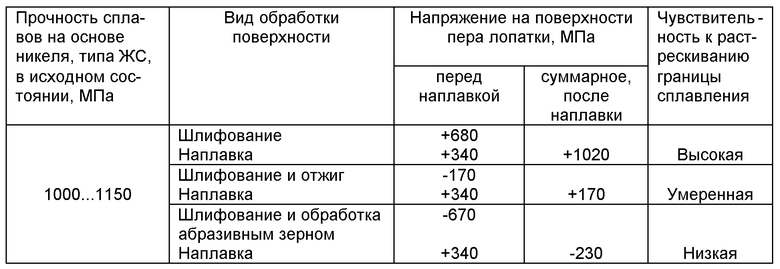

Проведены сравнительные испытания восстановленных лопаток с различными вариантами подготовки под наплавку. Результаты приведены в таблице. Из таблицы видно, что напряжение растяжения после шлифования (+680) меняется на напряжение сжатия после отжига (-170), а после обработки абразивным зерном напряжение сжатия увеличивается (-670). Суммарное напряжение в варианте с обработкой абразивным зерном после наплавки (-230) обеспечивает низкую чувствительность к образованию трещин.

Данный способ обеспечивает удовлетворительное качество наплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153965C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2138382C1 |

| СПОСОБ РЕМОНТА ОХЛАЖДАЕМОЙ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2177863C1 |

| СПОСОБ СВАРКИ ИЛИ НАПЛАВКИ ЖАРОПРОЧНЫХ ВЫСОКОЛЕГИРОВАННЫХ СПЛАВОВ | 1998 |

|

RU2146988C1 |

| Способ восстановления длины пера лопаток компрессора ГТД | 1990 |

|

SU1734977A1 |

| СПОСОБ РЕМОНТА КОНТАКТНОЙ ПОВЕРХНОСТИ БАНДАЖНОЙ ПОЛКИ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ | 2001 |

|

RU2179915C1 |

| СПОСОБ НАПЛАВКИ ЖАРОПРОЧНЫХ ВЫСОКОЛЕГИРОВАННЫХ СПЛАВОВ | 2004 |

|

RU2257285C1 |

| Способ нанесения износостойкого покрытия на бандажную полку лопатки турбомашин из никелевых сплавов | 2016 |

|

RU2641210C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ТОНКОСТЕННЫМ ЭЛЕМЕНТОМ | 2017 |

|

RU2676937C1 |

| СПОСОБ РЕМОНТА ОХЛАЖДАЕМОЙ ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО СУПЕРСПЛАВА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2686499C1 |

Изобретение относится к сварочному производству и может быть использовано в турбомашиностроении. Торец пера лопатки зачищают механическим способом до полного удаления черновин от выработки при эксплуатации, затем зачищают прилегающую к торцу боковую поверхность пера лопатки. Ширина зачищаемой боковой поверхности составляет 1-2 толщины стенки пера лопатки. Подготовленные поверхности обдувают абразивным зерном до получения однородного матового цвета. Появление темных или светлых пятен не допускается. Лопатку устанавливают, фиксируют в водоохлаждаемом приспособлении и осуществляют дуговую наплавку по торцу пера лопатки неплавящимся электродом в среде защитных газов постоянным по величине и знаку током. Зажигание дуги производят на водоохлаждаемом приспособлении и переводят ее на присадочный металл с последующей наплавкой торца пера лопатки по его длине. Повышается прочность за счет оптимального состояния направляемых поверхностей. 1 з.п. ф-лы, 1 табл.

| Способ восстановления длины пера лопаток компрессора ГТД | 1990 |

|

SU1734977A1 |

| RU 20786551 C1, 10.05.1997 | |||

| US 3808667, 07.05.1974 | |||

| DE 3507293 A1, 26.09.1985 | |||

| Руководящие технические материалы по сварке при монтаже оборудования тепловых электростанций | |||

| РТМ | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М.: Энергоиздат, 1982, с | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

2002-10-10—Публикация

1999-06-28—Подача