Изобретение относится к ирригационному строительству, а именно к устройствам для формования безнапорных цементно-бетонных труб при строительстве закрытой оросительной сети.

Известно устройство для форсирования трубчатых изделий, содержащее форму и закрепленную в ней головку радиального прессования.

Недостатком устройства является то что оно позволяет выполнять трубы определенной длины, ограниченной размером опалубки и только в вертикальном направлении.

Известно устройство для формования трубчатых изделий, содержащее раму, форму, размещенную в ней головку радиального прессования из закрепленных на оси заглаживающего цилиндра и распределительного конуса с прессующими роликами бункер, установленный над распределительным конусом, и приводы перемещения головки радиального прессования и вращения распределительного конуса.

Недостатком устройства является то, что оно позволяет выполнять трубы только в вертикальном направлении из-за невозможности в другом положении равномерно распределить бетонную смесь и ограниченной длины

Цель изобретения - обеспечения формования длинномерных изделий.

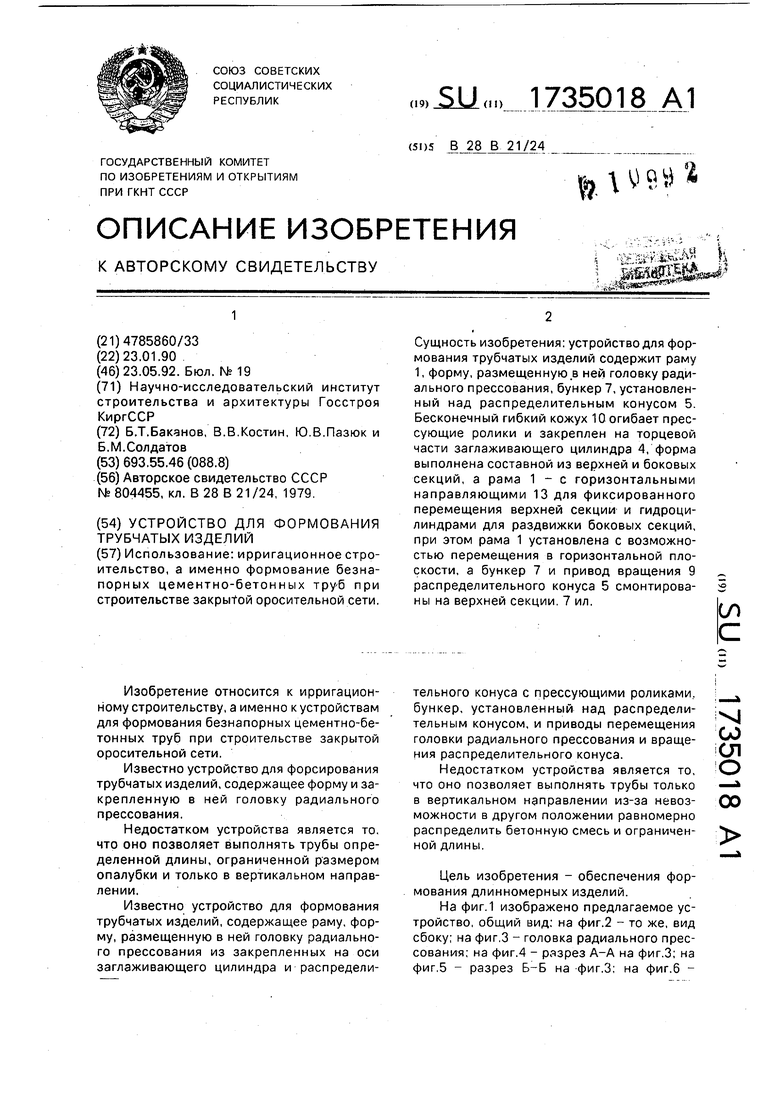

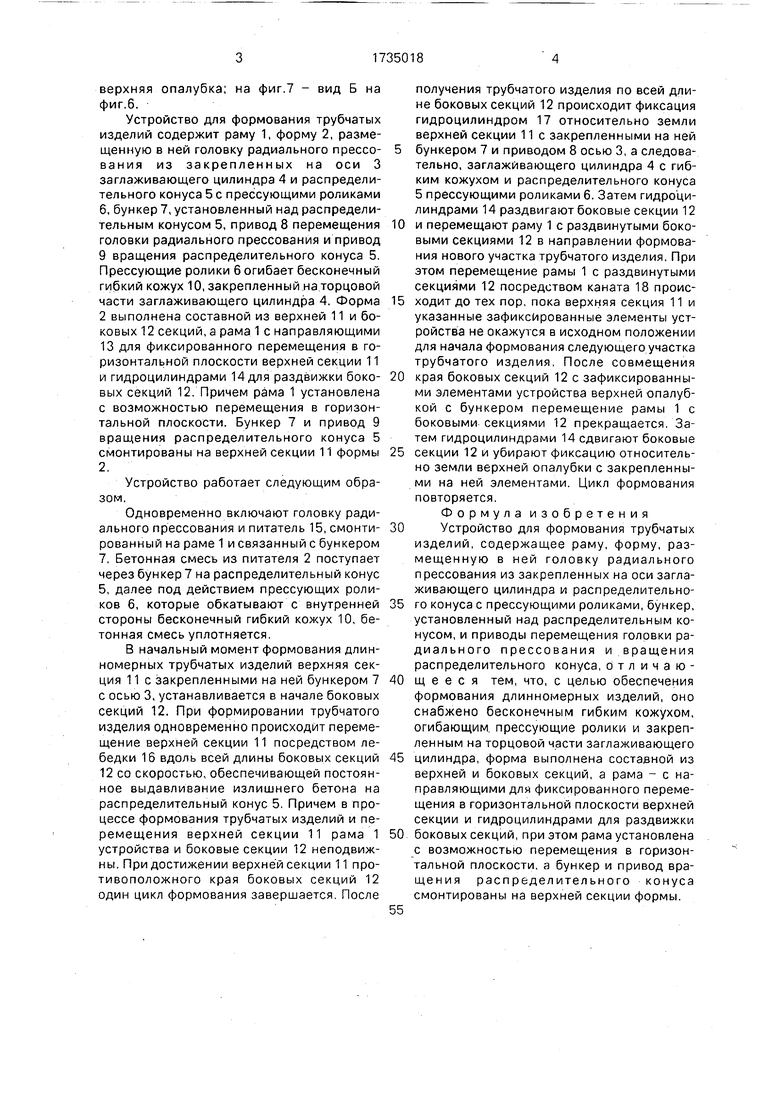

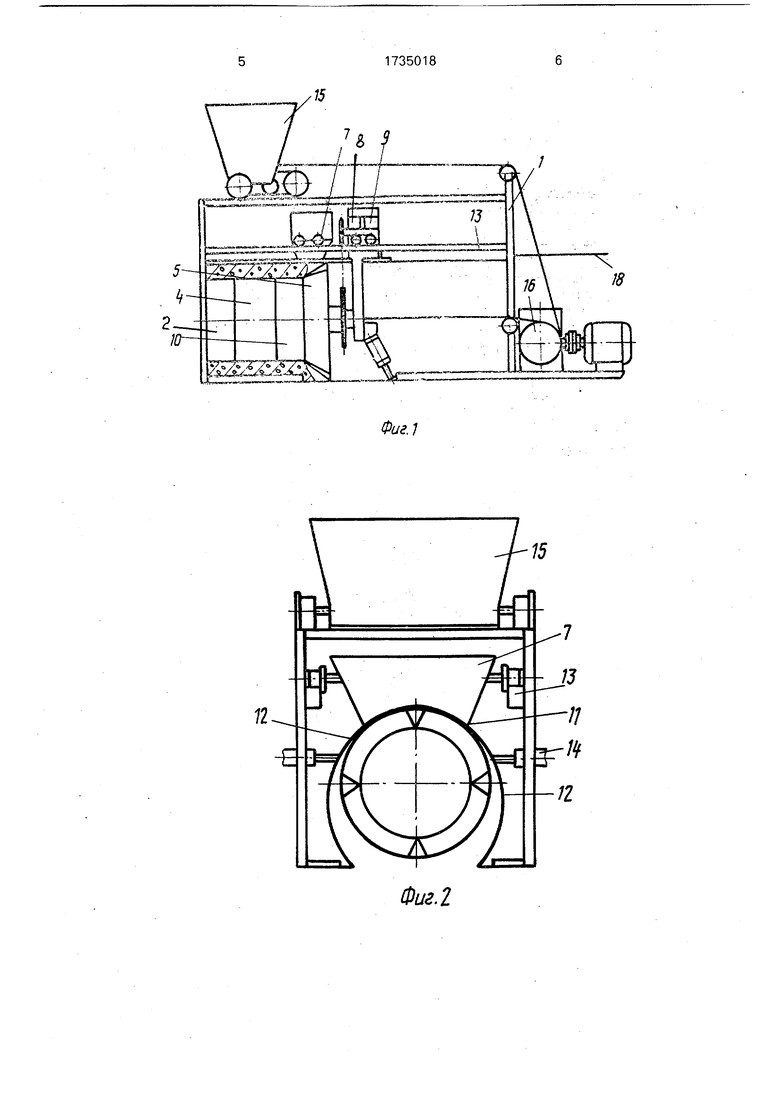

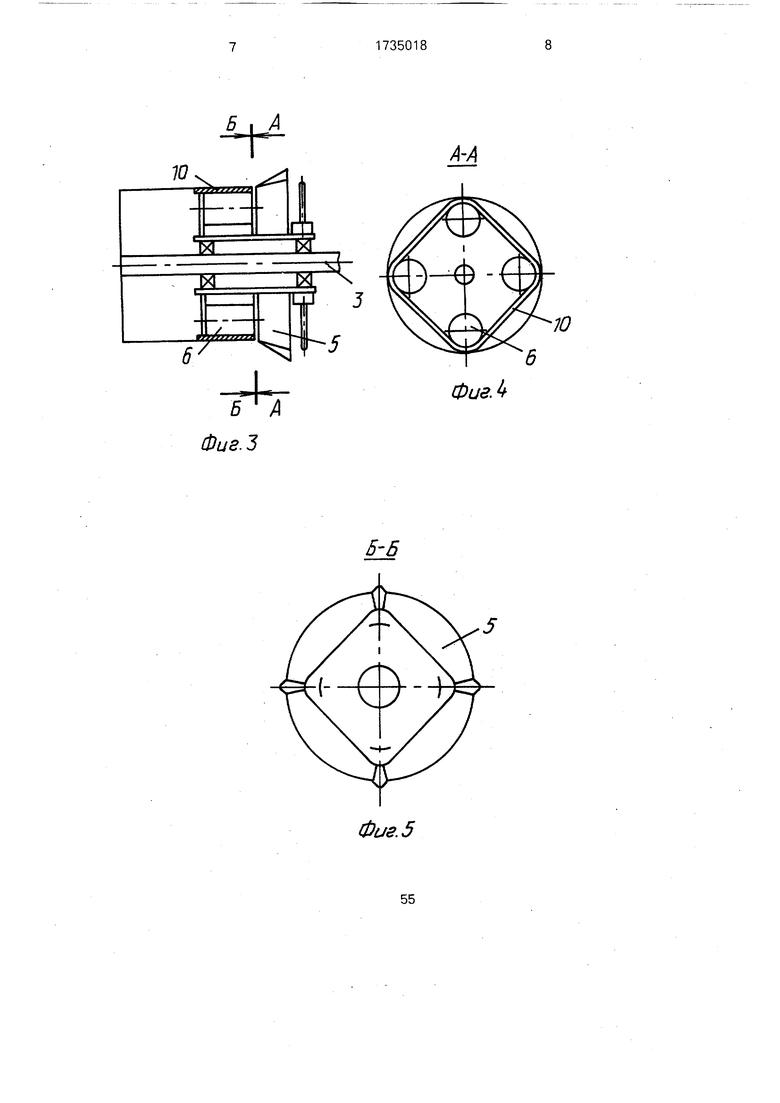

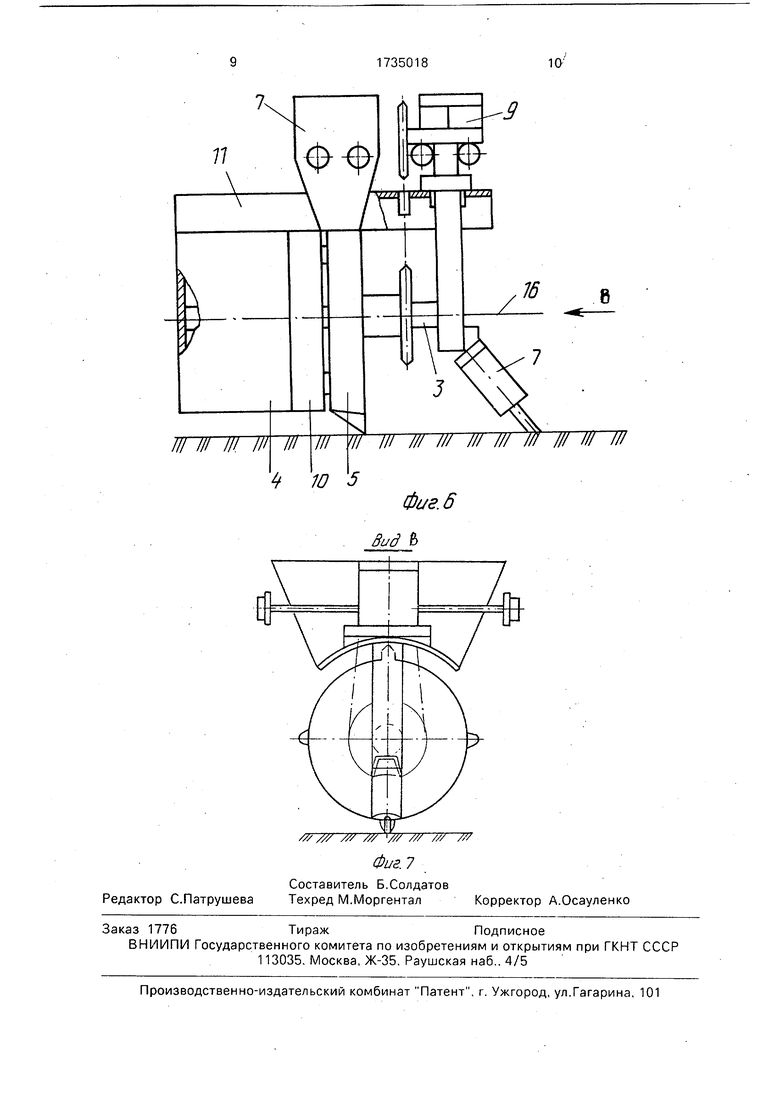

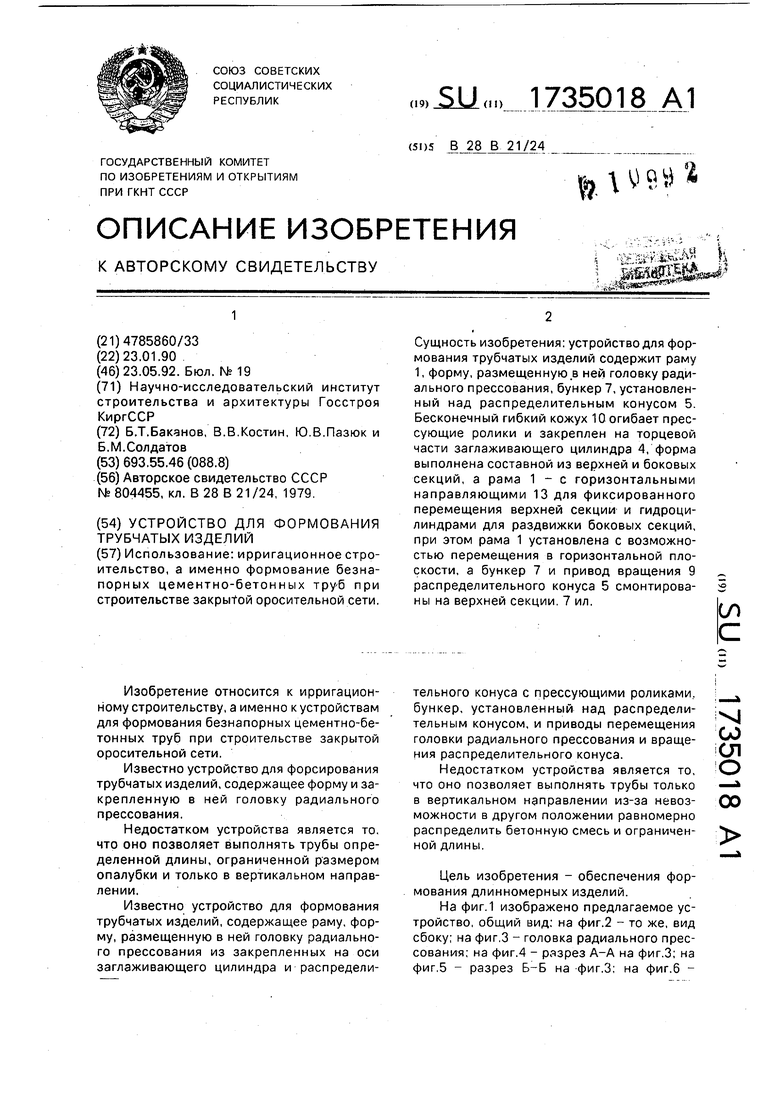

На фиг 1 изображено предлагаемое устройство, общий вид: на фиг.2 - то же, вид сбоку, на фиг 3 - головка радиального прессования, на фиг.4 - разрез А-А на фиг 3, на фиг 5 - разрез Б-Б на фиг.З, на фиг.6 VI

СО

ел о

00

верхняя опалубка; на фиг.7 - вид Б на фиг.6.

Устройство для формования трубчатых изделий содержит раму 1, форму 2, размещенную в ней головку радиального прессе- вания из закрепленных на оси 3 заглаживающего цилиндра 4 и распределительного конуса 5 с прессующими роликами

6,бункер 7, установленный над распределительным конусом 5, привод 8 перемещения головки радиального прессования и привод

9 вращения распределительного конуса 5. Прессующие ролики 6 огибает бесконечный гибкий кожух 10, закрепленный на торцовой части заглаживающего цилиндра 4. Форма 2 выполнена составной из верхней 11 и боковых 12 секций, а рама 1 с направляющими 13 для фиксированного перемещения в горизонтальной плоскости верхней секции 11 и гидроцилиндрами 14 для раздвижки боко- вых секций 12. Причем рама 1 установлена с возможностью перемещения в горизонтальной плоскости. Бункер 7 и привод 9 вращения распределительного конуса 5 смонтированы на верхней секции 11 формы 2.

Устройство работает следующим образом.

Одновременно включают головку радиального прессования и питатель 15, смонти- рованный на раме 1 и связанный с бункером

7.Бетонная смесь из питателя 2 поступает через бункер 7 на распределительный конус 5, далее под действием прессующих роликов 6, которые обкатывают с внутренней стороны бесконечный гибкий кожух 10, бетонная смесь уплотняется.

В начальный момент формования длинномерных трубчатых изделий верхняя секция 11 с закрепленными на ней бункером 7 с осью 3, устанавливается в начале боковых секций 12. При формировании трубчатого изделия одновременно происходит перемещение верхней секции 11 посредством лебедки 16 вдоль всей длины боковых секций 12 со скоростью, обеспечивающей постоянное выдавливание излишнего бетона на распределительный конус 5. Причем в процессе формования трубчатых изделий и перемещения верхней секции 11 рама 1 устройства и боковые секции 12 неподвижны. При достижении верхней секции 11 противоположного края боковых секций 12 один цикл формования завершается После

получения трубчатого изделия по всей длине боковых секций 12 происходит фиксация гидроцилиндром 17 относительно земли верхней секции 11 с закрепленными на ней бункером 7 и приводом 8 осью 3, а следовательно, заглаживающего цилиндра 4 с гибким кожухом и распределительного конуса 5 прессующими роликами 6. Затем гидроцилиндрами 14 раздвигают боковые секции 12 и перемещают раму 1 с раздвинутыми боковыми секциями 12 в направлении формования нового участка трубчатого изделия. При этом перемещение рамы 1 с раздвинутыми секциями 12 посредством каната 18 происходит до тех пор, пока верхняя секция 11 и указанные зафиксированные элементы устройства не окажутся в исходном положении для начала формования следующего участка трубчатого изделия. После совмещения края боковых секций 12 с зафиксированными элементами устройства верхней опалубкой с бункером перемещение рамы 1 с боковыми секциями 12 прекращается. Затем гидроцилиндрами 14 сдвигают боковые секции 12 и убирают фиксацию относительно земли верхней опалубки с закрепленными на ней элементами. Цикл формования повторяется.

Формула изобретения Устройство для формования трубчатых изделий, содержащее раму, форму, размещенную в ней головку радиального прессования из закрепленных на оси заглаживающего цилиндра и распределительного конуса с прессующими роликами, бункер, установленный над распределительным конусом, и приводы перемещения головки радиального прессования и вращения распределительного конуса, отличающееся тем, что, с целью обеспечения формования длинномерных изделий, оно снабжено бесконечным гибким кожухом, огибающим прессующие ролики и закрепленным на торцовой части заглаживающего цилиндра, форма выполнена составной из верхней и боковых секций, а рама - с направляющими для фиксированного перемещения в горизонтальной плоскости верхней секции и гидроцилиндрами для раздвижки боковых секций, при этом рама установлена с возможностью перемещения в горизонтальной плоскости, а бункер и привод вращения распределительного конуса смонтированы на верхней секции формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования трубчатыхиздЕлий | 1979 |

|

SU806427A1 |

| Установка для формования трубчатыхиздЕлий | 1979 |

|

SU804455A1 |

| Установка для формования трубчатыхиздЕлий | 1979 |

|

SU804454A1 |

| Головка к трубоформовочному станку радиального прессования | 1980 |

|

SU1004114A1 |

| Установка для формования радиально прессованных трубчатых изделий из бетонных смесей | 1988 |

|

SU1560424A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1991 |

|

RU2047483C1 |

| Роликовая головка для радиального прессования трубчатых изделий из бетонных смесей | 1991 |

|

SU1787795A1 |

| Головка к трубоформочному станку радиального прессования | 1988 |

|

SU1671461A1 |

| Головка для прессования трубчатых изделий из бетонных смесей | 1990 |

|

SU1754460A1 |

| Головка для радиального прессования трубчатых изделий | 1991 |

|

SU1794029A3 |

Использование: ирригационное строительство, а именно формование безнапорных цементно-бетонных труб при строительстве закрытой оросительной сети. Сущность изобретения, устройство для формования трубчатых изделий содержит раму 1, форму, размещенную .в ней головку радиального прессования,бункер 7, установленный над распределительным конусом 5 Бесконечный гибкий кожух 10 огибает прессующие ролики и закреплен на торцевой части заглаживающего цилиндра 4, форма выполнена составной из верхней и боковых секций, а рама 1 - с горизонтальными направляющими 13 для фиксированного перемещения верхней секции и гидроцилиндрами для раздвижки боковых секций, при этом рама 1 установлена с возможностью перемещения в горизонтальной плоскости, а бункер 7 и привод вращения 9 распределительного конуса 5 смонтированы на верхней секции 7 ил. (Л

15

7

Фиг. 2

Б , А

Фиг.Ь

Фиг. 5

/// /// /// ///

HI

Ю 5

II III /If /// /// /// /// /If l ll

| Установка для формования трубчатыхиздЕлий | 1979 |

|

SU804455A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-05-23—Публикация

1990-01-23—Подача