(54) УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ТРУБЧАТЫХ

ИЗДЕЛИЙ

гами,связанными внешними концами с осями прессующих роликов, причем нижние концы вертикальных валиков посредством винтовых передач кинематически соединены с нижним концом центральной штанги, а регулятор вертикальных перемещений головки и подачи бетонной смеси выполнен в виде блока питания,соединенного с датчиком вертикальных перамаmeHirit через блок управления.

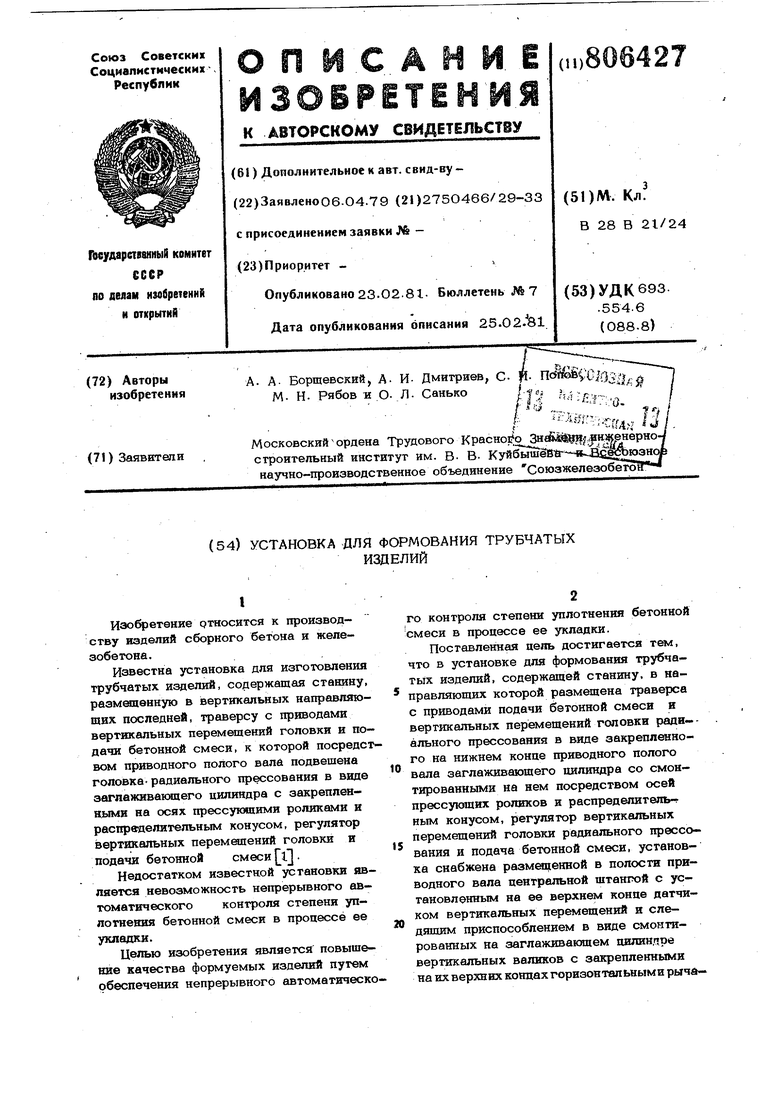

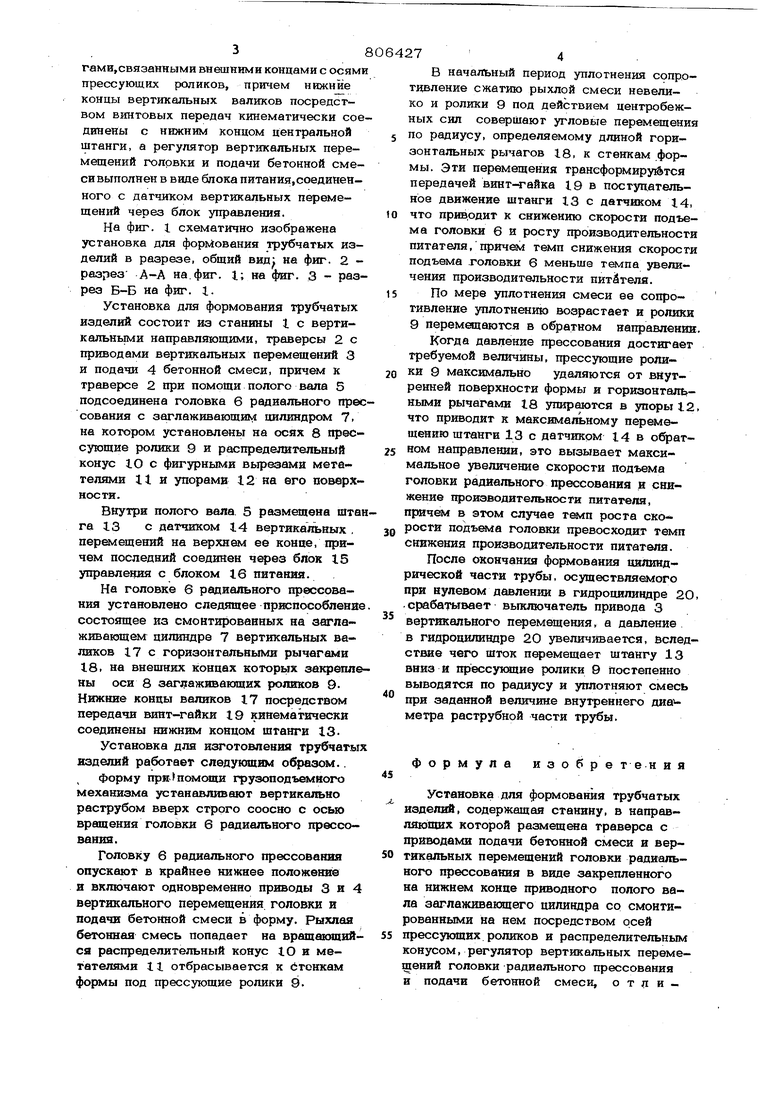

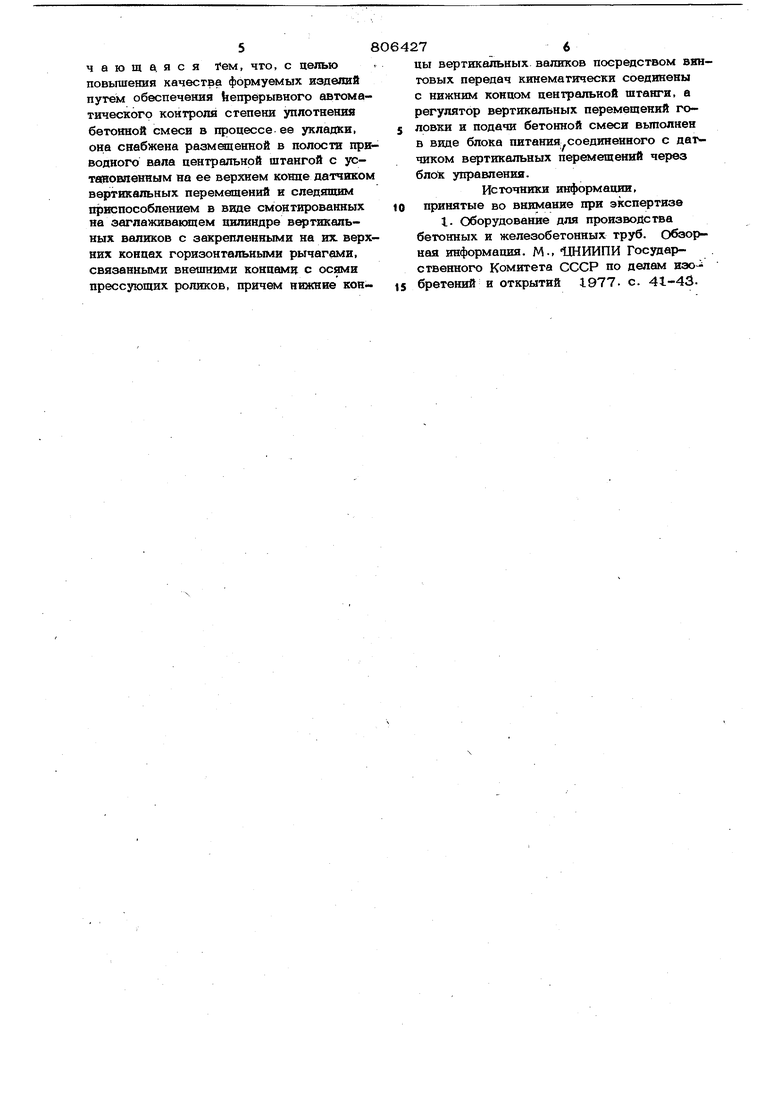

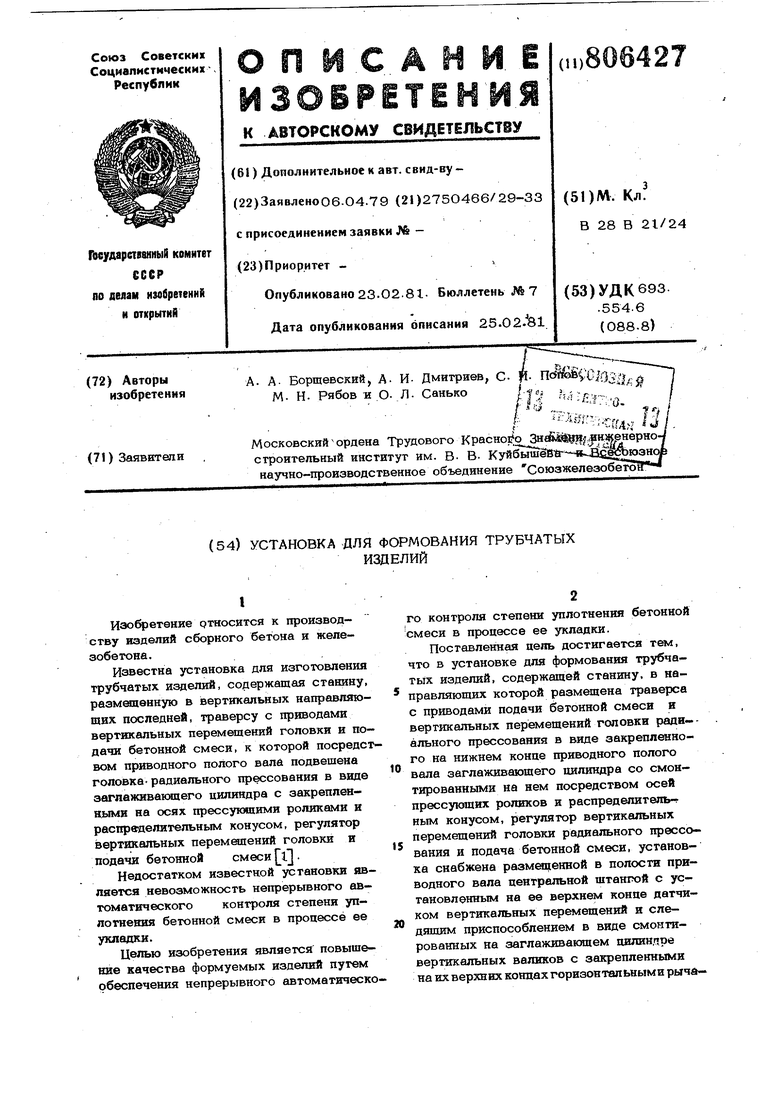

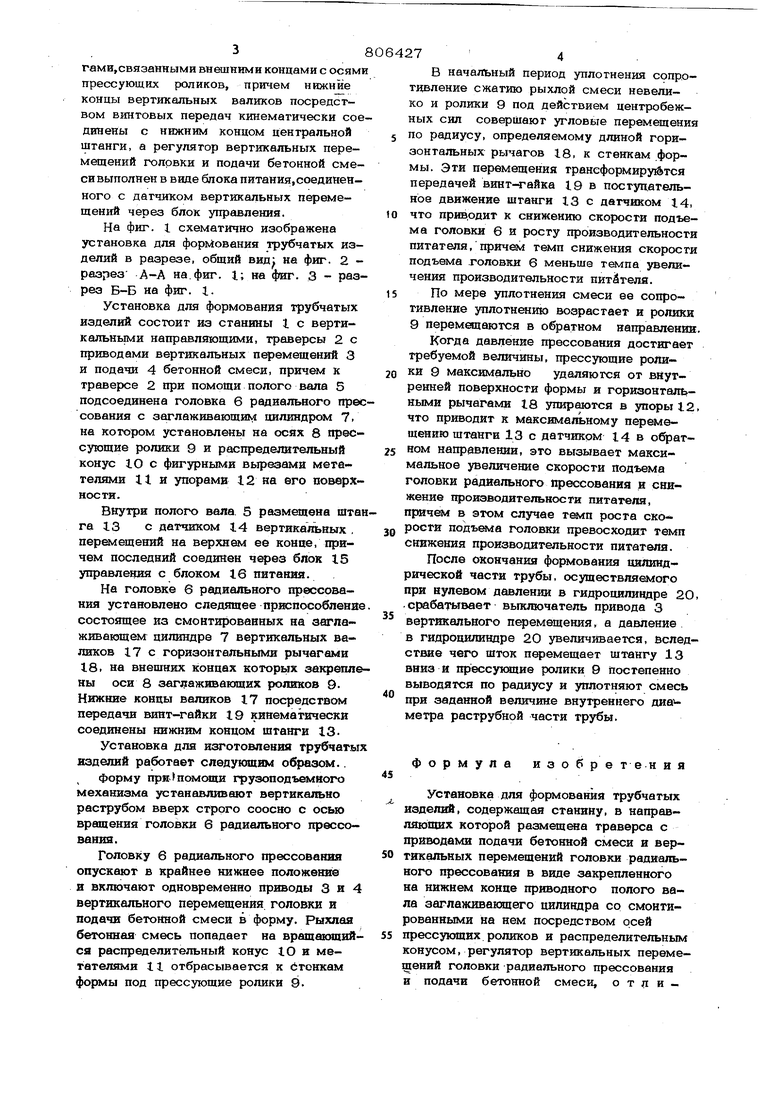

На фиг. I схематично изображена установка для форл4ования трубчатых изделий в разрезе, общий вид на фиг. 2 разрез А-А на. фиг. I; на фиг. 3 - разрез Б-Б на фиг. I.

Установка для формования трубчатых изделий состоит из станины I с вертикальнь1ми направляющими, траверсы 2 с приводами вертикальных п емещений 3 и подачи 4 бетонной смеси, причем к траверсе 2 при помощи полого вала 5 подсоединена головка 6 радиального прессования с заглаживающим цилиндром 7, на котором установлены на осях 8 прессующие ролики 9 и распределительный конус Юс фигурными вырезами метателями II и упорами 12 на его поверхности.

Внутри полого вала 5 размешена штага 13 с датчиком 14 вертикальных , перемещений на верхнем ее конце, причем последний соединен через блок 15 управления с блоком 16 питания.

На головке 6 радиального прессования установлено следящее првспособпенве состоящее из смонтированных на заглаживающем цилиндре 7 вертикальных валиков 17 с горизонтальными рычагами 18, на внешних концах которых за}феплены оси 8 заглаживающих ролшсов 9Нижние концы валиков 17 посредством передачи винт-гайки 19 кинематически соединены нижним концом щтанги 13Установка для изготовления трубчаты изделий работает следующим образом..

форму пря помсшш грузоподъемного механизма устанавливают вертикально раструбом вверх строго соосно с осью вращения головки 6 радиального прессования.

Головку 6 радиального прессования опускают в крайнее нижнее положение и включают одновременно приводы 3 и 4 вертикального перемещения головки и подачи бетонной смеси в форму. Рыхлая бетонная смесь попадает на вращакшхийся распределительный конус Ю и метателямн 11 отбрасывается к бтонкам формы под прессующие ролики 9В начальный период уплотнения сопротивление сжатшо рыхлой смеси невелико и ролики 9 под действием центробежных сил совершают угловые перемещения

по радиусу, определяемому длиной горизонтальных рычагов 18, к стенкам .формы. Эти перемещения трансформиру15тся передачей винт-гайка 19 в поступательное движение штанги 13 с датчиком 14,

что прив.одит к снижению скорости подъема головки 6 я росту производительности питателя, npH4Qvf темп снижения скорости подъема .головки 6 меньше темпа увеличения производительности питателя.

По мере уплотнения смеси ее сопротивление уплотнению возрастает и ролики 9 перемещаются в обратном направлении. Когда давление прессования достигает требуемой величины, прессующие ролики 9 максимально удаляются от внутренней поверхности формы и горизонтальными рычагами 18 упираются в упоры 12, что приводит к максимальному перемещению штанги 13 с датчиком 14 в обратном направлении, это вызывает максимальное увеличение скорости подъема головки радиального прессования и снижение производительности питателя, причем в этом случае темп роста скорости поцъема головки превосходит темп снижения производительности питателя. После окончания формования цилиндрической части трубы, осуществляемого при нулевом давлении в гидроцилиндре 2О, срабатывает вьпшючатель привода 3 вертикального перемещения, а давление в гидроцшшндре 20 увеличивается, вследствие чего шток перемещает штангу 13 вниз и прессукицие ролики 9 Постепенно выводятся по радиусу и уплотняют смесь

При заданной величине внутреннего диа метра раструбной части .

формула изобре т е н и я

установка для формования трубчатых изделий, содержащая станину, в направляющих которой размещена траверса с приводами подачи бетонной смеси и вертикальных перемещений головки радиального прессования в виде закрепленного на нижнем конце приводного полого вала заглаживающего цилиндра со смонтированными на нем посредством осей

прессующих роликов и распределительным конусом, регулятор вертикальных перемещений головки радиального прессования и подачи бетонной смеси, о т л и чающа. яся 1ем, что, с цепью повьпиенвя качества формуемых изделий путем обеспечения йепрерывного автоматического контроля степени уплотнения бетонной смеси в процессе ее укладки, она снабжена размещенной в полости при водного вала центральной штангой с установленным на ее верхнем конце датчиком вертикальных перемещений и следящим приспособлением в виде смонтированных на заглаживающем цилиндре вертикальных валиков с закрепленными на их верх них концах горизонтальными рычагами, связанными внешними концами с осями прессующих роликов, причем нижние кон76цы вертикальных валиков посредством винтовых передач кинематически соединены с нижним концом центральной штанги, а регулятор вертикальных перемещений головки и подачи бетонной смеси вьтолнен в виде блока питания соединенного с датчиком вертикальных перемещений через бло управления. Источники информации, принятые во внимание при экспертизе I. Оборудование для производства бетонных и железобетонных труб. Обзорная информация. М., иНИИПИ Государственного Комитета СССР по делам изо-бретений и открытий 1977. с. 41-43.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования трубчатыхиздЕлий | 1979 |

|

SU804455A1 |

| Установка для формования трубчатыхиздЕлий | 1979 |

|

SU804454A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1991 |

|

RU2047483C1 |

| Устройство для формования трубчатых изделий | 1990 |

|

SU1735018A1 |

| Головка для радиального прессования изделий из бетонных смесей | 1991 |

|

SU1787796A1 |

| Головка для радиального прессования трубчатых изделий | 1991 |

|

SU1794029A3 |

| Установка для формования трубчатых изделий | 1984 |

|

SU1252183A1 |

| Система автоматического управления процессом формования труб из бетонных смесей на станках радиального прессования | 1982 |

|

SU1104024A1 |

| Головка для радиального прессования изделий из бетонных смесей | 1990 |

|

SU1811494A3 |

| Уплотняющая головка установки для формования трубчатых изделий из бетонных смесей | 1987 |

|

SU1653983A1 |

Авторы

Даты

1981-02-23—Публикация

1979-04-06—Подача