1

Изобретение относится к оборудованию для иэготсзвления трубчатых изделий.

Известна установка для формования трубчатых изделий, содержащая станину, размещенную в вертикальных направляющих последней траверсу с приводами вертикальных перемещений головки и подачи бетонной смеси, к которой Посредством полого вала подвешена головка радиального прессования в виде заглаживающего цилиндра с закрепленными на осях прессующими роликами .и распределительным конусом, и регулятор вертикальных перемещений головки и подачи бетЬнной смеси 1 .

Недостатком известной установки является низкая надежность непрерывного автоматического контроля степени уплотнения бетонной смеси в процессе изготовления труб.

Цель изобретения - повышение надежности непрерывного автоматического контроля степени уплотнения бе- тонной смеси в процессе изготовления труб.

Указанная цель достигается тем, что установка для формования трубчатых изделий, содержащая станину.

размещенную в вертикальных направляющих последней траверсу с приводами вертикальных перемещений головки и подачи бетонной смеси, к которой посредством полого вала подвешена головка радиального прессования в виде заглаживающего цилиндра с закрепленными на осях прессующими роли . ками и распределительным конусом, и

0 регулятор вертикальных перемещений головки и подачи бетонной смеси, снабжена размещенной в полости вала центральной штангой с датчиком вертикальных перемещений на верхнем

5 конце, причем регулятор вертикальных перемещений головки и подачи бетонной смеси выполнен в виде соединенного с датчиком вертикальных перемещений через блок регулируемого бло01ка питания,а нижний конец оси каждого ролика упруго закреплен на заглаживающем цилиндре и соединен посредством тяги с нижни л концом центральной штанги.

5

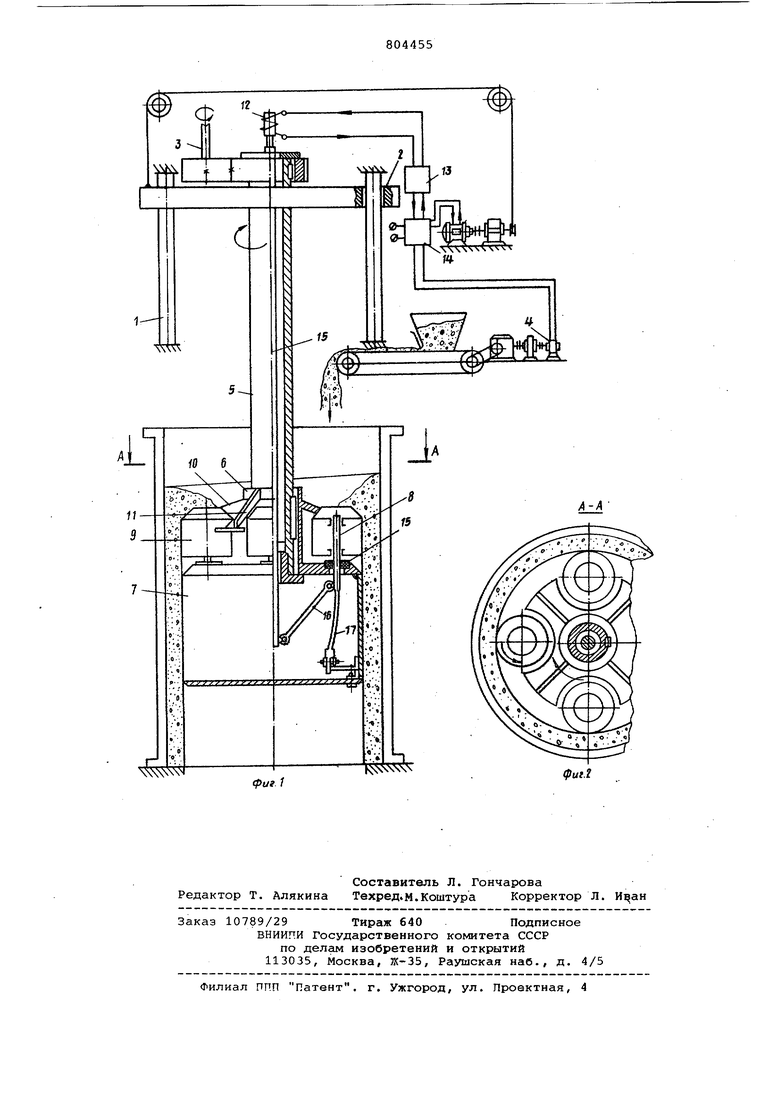

На фиг. 1 изображена установка для формования трубчатых изделий, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Установка для формования трубча0тых изделий содержит станину с вертиальными направляющими 1, траверсу 2 с приводами 3 и 4 вертикальных пеемещений головки и подачи бетонной меси, к которой посредством приводого полого вала 5 подвешена головка б радиального прессования 6 виде заглаживающего цилиндра 7 с закрепенными на осях 8 прессующими роликаи 9 и распределительным конусом 10 с метателями 11 .и регулятор вертикальных перемещений головки и подачи бетонной смеси, выполненный в виде соединенного с датчиком 12 вертикальных перемещений через блок 13 управления регулируемого блока14 питания. В полости вала 5 размещена центральная штанга 15. Нижний конец оси 8 каждого ролика 9 упруго закреплен на заглаживающем цилиндре б и соединен посредством тяги 16 с нижним концом центральной штанги 15.

Установка работает следующим обазом.

Форму при помощи грузоподъемного механизма устанавливают вертикально, соосно с осью вращения головки 6 радиального прессования. Головку б радиального прессования опускают в крайнее нижнее положение и одновременно включают приводы 3 и 4 вертикальных перемещений головки и подачи бетонной смеси в Форму. Рыхлая бетонная смесь попадает на вращающийся распределительный конус 10 с метата- лями 11 и отбрасывается к стенками формы под набегающие прессующие ролики 9, смещенные незначительно под действием центробежных сил к стенкам формы. Под действием тяги 16 штанга 15 с датчиком 12 стремится занять крайнее верхнее положение, и сигнал датчика 12 поступает в блок 13 управления, изменяющий параметры тока, питающего двигатели приводов 3 и 4 вертикальных перемещений головки 6 и подачи бетонной смеси. По мере уплотнения смеси ее сопротивление уплотнению увеличивается и ролики 9 перемещаются в обратном направлении. Когда давление.прессования достигает требуемой величины, силы сопротивления смеси создают максимальный прогиб упругого участка 17, рассчитанного на определенную величину прессующего давления, и штанга 15 под действием тяги 16 стремится занять крайнее нижнее положение, что приводит к уменьшению производительности питателя и максимальному увеличению скорости подъема головки радиального прессования.

Установка для формования трубчаты изделий обеспечивает повьииение надежности автоматического контроля степени уплотнения бетонной смеси в процессе изготовления труб и обеспечивает высокую плотность бетона ствола трубы при заданном усилии прессования, что позволяет получить экономический эффект порядка 14000 руб. в год на одну установку.

Формула изобретения

Установка для формования трубчат изделий, содержащая станину, размещенную в верт;икальных направляющих последней траверсу с приводами вертикальных перемещений головки и подачи бетонной смеси, к которой шэсредством полого в.ала подвешена головка радиального прессования в виде заглаживающего цилиндра с закрепленными На осях прессующими роликами и распределительным конусом, и регулятор вертикальных перемещений головки и подачи бетонной смеси, отличающаяся тем, что, с целью повышения надежности непрерывного автоматического контроля степени уплотнения бетонной смеси в процессе изготовления труб, она снабжена размещенной в полости вала центральной штангой с датчиком вертикалных перемещений на верхнем конце, причем регулятор вертикальных перемещений головки и подачи бетонной смеси выполнен в виде соединенного датчиком вертикальных перемещений через блок управления регулируемого блока питания, а нижний конец оси каждого ролика упруго закреплен на заглаживающем цилиндре и соединен посредством тяги с нижним концом центральной штанги.

Источники информации, принятые во внимание при экспертизе 1. Оборудование для производства бетонных и железобетонных труб.-Обзорная информация. М., ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий, 1977, с. 41-43. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования трубчатыхиздЕлий | 1979 |

|

SU804454A1 |

| Установка для формования трубчатыхиздЕлий | 1979 |

|

SU806427A1 |

| Установка для формования трубчатых изделий | 1984 |

|

SU1252183A1 |

| Уплотняющая головка установки для формования трубчатых изделий из бетонных смесей | 1987 |

|

SU1653983A1 |

| Устройство для формования трубчатых изделий | 1990 |

|

SU1735018A1 |

| Головка для радиального прессования изделий из бетонных смесей | 1991 |

|

SU1787796A1 |

| Система автоматического управления процессом формования труб из бетонных смесей на станках радиального прессования | 1982 |

|

SU1104024A1 |

| Головка для прессования трубчатых изделий из бетонных смесей | 1990 |

|

SU1754460A1 |

| Головка для радиального прессования трубчатых изделий | 1991 |

|

SU1794029A3 |

| ГОЛОВКА ДЛЯ РАДИАЛЬНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1992 |

|

RU2008218C1 |

Авторы

Даты

1981-02-15—Публикация

1979-04-06—Подача