Изобретение относится к производству термоизоляционных, акустических и других изделий из волокон термопластичных материалов, преимущественно для нужд строительной промышленности, средств транспорта, термозвукоизоляции промышленного и иного оборудования и может быть использовано в других отраслях производства.

Наиболее близким техническим решением является устройство для получения волокон из силикатного расплава (SU, авт. св. N 876566, кл. C 03 B 37/04, 1981). Это устройство и способ его использования реализуются тем, что на полом валу центрифуги насажены чаша и коллектор энергоносителя неподвижно относительно вала центрифуги, а коллектор энергоносителя снабжен соплами, расположенными перед выходными фильерами чаши.

Недостаток этого устройства заключается в следующем:

1. В полости факела струй энергоносителя образуется вакуум, который препятствует полной вытяжке волокна из струек расплава, образуя неволокнистые включения в вате в виде корольков и аэрозольной пыли.

2. Синхронность вращения коллектора энергоносителя с чашей центрифуги переплетает между собой образовавшиеся волокна, что исключает возможность формирования равноплотного ковра в камере осаждения.

Цель предлагаемого изобретения - получение волокна оптимальной длины при минимальной его толщине, повышение удельного выхода волокна из расплава и формирование равноплотного ковра в камере осаждения.

Поставленная цель достигается тем, что подают расплав на центрифугу, в полость факела струй энергоносителя, образующего волокно, вводят теплоноситель - газовоздушную смесь горючих газов или аэрозоль топлива, воздействием тепловой энергии которого размягчают струйки расплава, вытягиваемые в волокна, и за счет продления промежутка времени вытяжки волокна до достижения критической вязкости струек расплава получают волокно оптимальной длины при минимальной его толщине, одновременно исключают образование вакуума, образующегося в полости факела струи энергоносителя и завихряющего факел струи, что способствует равномерному осаждению волокон для формирования равноплотного ковра в камере осаждения.

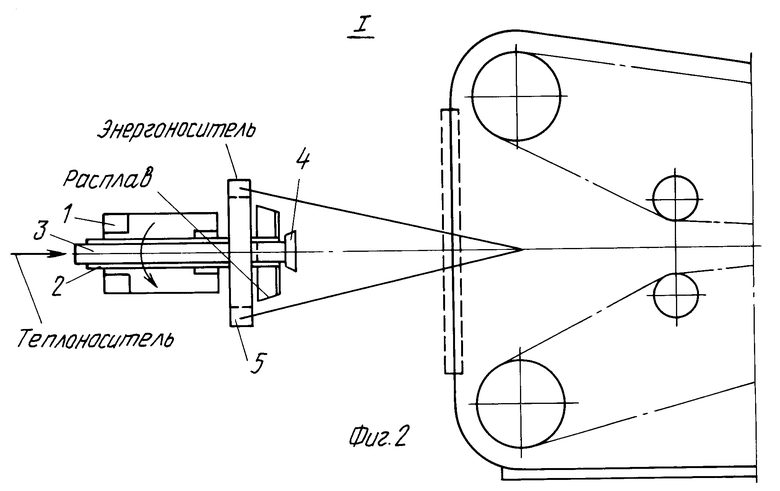

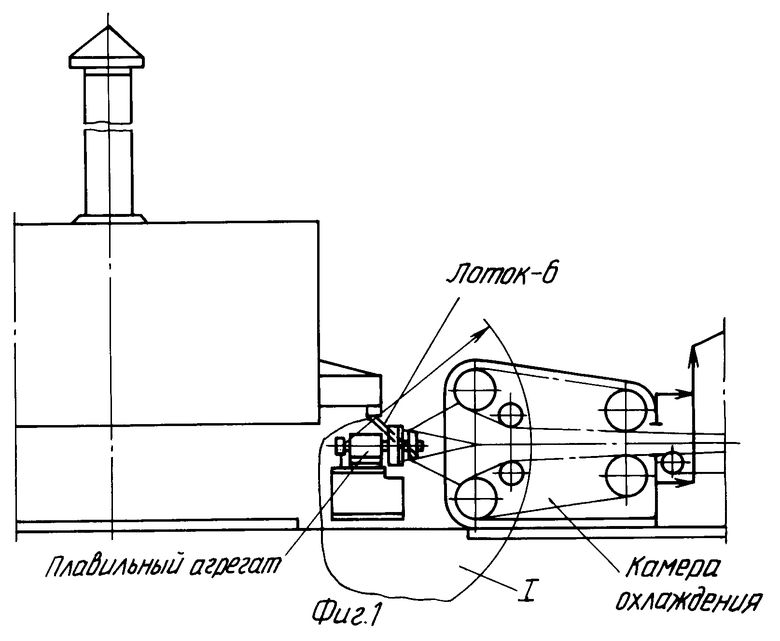

На фиг. 1 и 2 показано устройство, реализующее способ, где: 1 - центрифуга, 2 - полый вал центрифуги, 3 - трубка с теплоносителем, 4 - форсунка, 5 - коллектор энергоносителя, 6 - лоток для подвода расплава.

Образование волокна производят следующим образом.

Расплав из плавильного агрегата по лотку 6 подают в центрифугу 1, на которой расплав разделяется на струйки, форсунка 4 распыляет теплоноситель, поступающий по трубке 3, расположенной в полости вала 2, тепловая энергия топлива размягчается нагревом струйки расплава, а факел струй энергоносителя из коллектора 5 вытягивает их в волокна, исключив завихрения факела струй энергоносителя.

Предлагаемый способ позволяет повысить качество волокна и удельный выход его из расплава экономит материальные ресурсы тем, что теплоноситель, вводимый в полость факела струй энергоносителя, дает дополнительные тепловой и скоростной импульсы при вытяжке волокна оптимальной длины при минимальной его толщине и по крайней мере уменьшает возможное образование неволокнистых включений в вате.

Изобретение относится к производству термозвукоизоляционных изделий, преимущественно для нужд строительной промышленности, средств транспорта, термозвукоизоляции промышленного оборудования. Целью изобретения является повышение качества волокна за счет оптимизации его длины. Поставленная цель достигается тем, что продляют промежуток времени вытяжки волокна до достижения критической вязкости материала частиц расплава за счет ввода теплоносителя в полость факела струи энергоносителя, образующего волокно. Одновременно исключают образование вакуума, завихряющего факел, что способствует равномерному осаждению волокна и формированию равноплотного ковра. Устройство включает плавильный агрегат, лоток, центрифугу, коллектор для подачи энергоносителя и камеру осаждения. Оно снабжено трубкой для подачи теплоносителя, проходящей через полый вал центрифуги. На конце трубки закреплена форсунка для распыления теплоносителя. 2 с.п. ф-лы, 2 ил.

| SU, 876566, 1981 | |||

| SU, 1520025, 1989. |

Авторы

Даты

1998-06-27—Публикация

1996-12-25—Подача