Изобретение относится к промышленности теплоизоляционных материалов и может быть использовано для получения минерального волокна.

Известно устройство для изготовления минерального волокна, включающее направляющий лоток, вращающуюся чашу и кольцевую дутьевую головку (Горяйнов К. Е. и др. Технология минеральных теплоизоляционных материалов и легких бетонов. - М.: Стройиздат, 1966, с. 91-96). Это устройство позволяет получать волокно за счет первоначального центробежного расщепления расплава во вращающейся чаше на минеральные образования: струйки, пленки и капли и последующего вытягивания из них волокон потоком энергоносителя, выходящим из дутьевой головки.

Волокно, получаемое с помощью этого устройства, имеет значительный разброс по диаметру. Кроме того, в волокне присутствует большое количество (25%) неволокнистых включений - "корольков", ухудшающих качество волокна. Также значительное количество тяжелых частиц расплава вылетает из зоны действия энергоносителя и выпадает в отходы (22-28%). Таким образом, известное устройство имеет следующие недостатки: низкое качество производимого волокна и низкую производительность.

Известно устройство для изготовления волокна из минерального расплава, включающее направляющий поток, вращающуюся чашу и дутьевую головку, причем чаша выполнена с канавками, равномерно расположенными на ее внутренней поверхности и направленными от центра чаши к ее периферии по дугам, изогнутым в сторону, противоположную направлению вращения чаши (авторское свидетельство СССР N 1735214, А1, кл. C 03 B 37/04, 1992).

Это устройство является наиболее близким по технической сущности к предлагаемому устройству и выбрано в качестве ближайшего аналога.

Благодаря наличию в чаше канавок происходит равномерное расщепление расплава на струйки, которые потом вытягиваются в волокна потоком энергоносителя. Качество волокна, получаемого с помощью этого устройства, значительно лучше, так как оно имеет меньший разброс по диаметру, количество неволокнистых включений в нем, а также отходов при его производстве незначительно.

Однако это устройство имеет недостаток - струи расплава, вытекающие из канавок чаши, имеют низкую абсолютную скорость движения, так как вектор относительной скорости струи расплава, совпадающий с линией тока расплава в канавках, направлен в сторону, противоположную вектору окружной скорости вращения чаши, направленному в сторону вращения чаши по касательной к ее окружности. И при векторном сложении скоростей абсолютная скорость принимает низкое значение, в результате чего площадь сечения струи расплава увеличивается, а следовательно, увеличивается диаметр волокна. Кроме того, из условия стационарности течения (постоянства расхода), с увеличением диаметра уменьшается и выход волокна.

Таким образом, следствием указанного недостатка является низкое качество волокна и низкая производительность устройства.

Задача, решаемая изобретением, заключается в улучшении качества волокна и повышении производительности устройства.

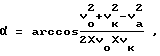

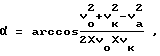

Поставленная задача достигается тем, что в устройстве для изготовления волокна из минерального расплава, включающем направляющий лоток, вращающуюся чашу с канавками, равномерно расположенными на ее внутренней поверхности и направленными от центра чаши к ее периферии, и кольцевую дутьевую головку, угол, под которым направлены канавки, равен

где

α - угол между вектором относительной скорости струи расплава в канавке и обратным продолжением вектора окружной скорости вращения чаши, причем 60o < α < 160o;

vо - окружная скорость вращения чаши;

vк - относительная скорость струи расплава в канавке;

vа - абсолютная скорость струи расплава на выходе из канавки.

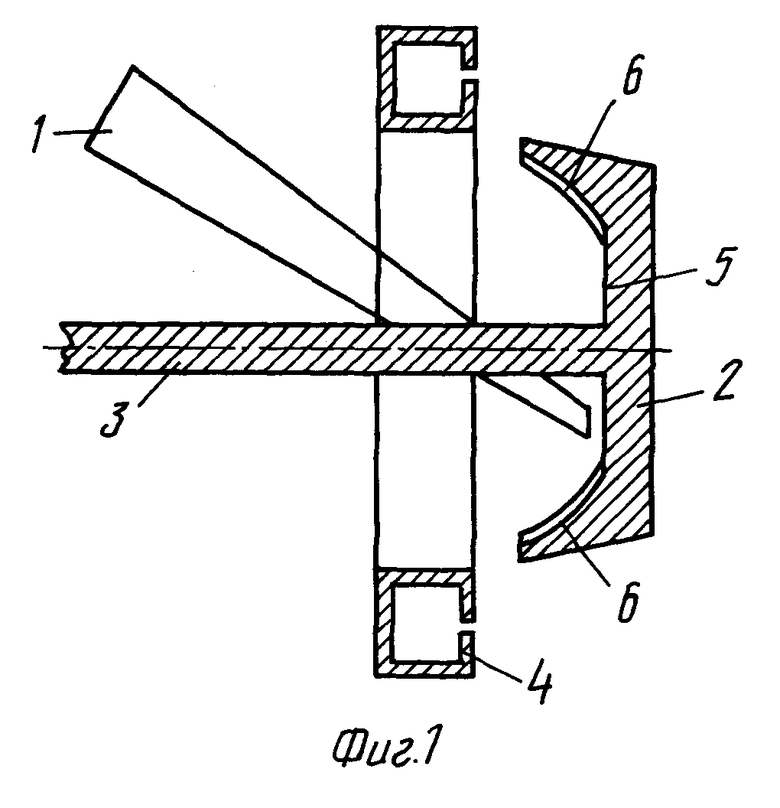

На фиг. 1 изображено устройство для изготовления волокна, продольный разрез, на фиг. 2, 3, 4, 5 - варианты внутренней поверхности чаши с различным направлением канавок.

Устройство для изготовления волокна из минерального расплава включает направляющий лоток 1 для подачи расплава, чашу 2, вращающуюся на горизонтально установленном приводном валу 3, и кольцевую дутьевую головку 4. На внутренней поверхности 5 чаши 2 расположены канавки 6, направленные от центра чаши 2 к ее периферии под определенным углом.

Угол, под которым направлены канавки 6, определяется по формуле (выведенной из теоремы косинусов)

где

α - угол между вектором относительной скорости струи расплава в канавке и обратным продолжением вектора окружной скорости вращения чаши, причем 60o < α < 160o;

vо - окружная скорость вращения чаши,

vк - относительная скорость струи расплава в канавке,

vа - абсолютная скорость струи расплава на выходе из канавки.

Угол α изменяется в пределах от 60o до 160o. При α < 60o канавка 6 будет направлена так, что геометрическая сумма вектора окружной скорости вращения чаши 2, направленного в сторону вращения чаши 2 по касательной к ее окружности, и вектора относительной скорости струи расплава в канавке 6, направленного в противоположную сторону, то есть абсолютная скорость струи расплава на выходе из канавки 6, будет принимать значения меньшие, чем окружная скорость вращения чаши 2. А это значит, что будет происходить снижение производительности устройства, что нежелательно. При α > 160o абсолютная скорость струи расплава на выходе из канавки 6 будет принимать одни из больших значений, однако выполнить канавки под таким углом с технической стороны решения задачи весьма сложно. Поэтому предел изменения угла α ограничивается 160o.

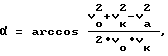

На фиг. 2 показана чаша 2, на внутренней поверхности 5 которой канавки 6 направлены под углом α от 60o до 90o, то есть в сторону, противоположную направлению вращения чаши 2.

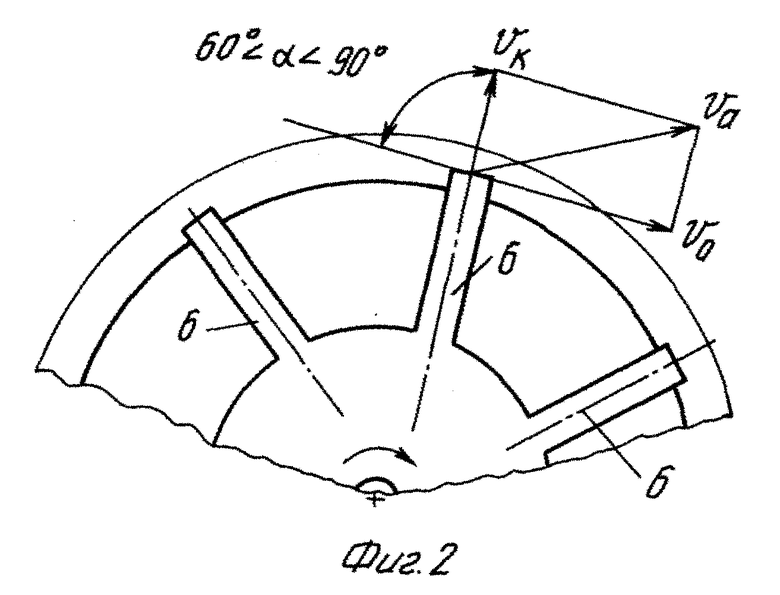

На фиг. 3 канавки 6 направлены под углом α = 90o, то есть радиально по отношению к центру чаши 2.

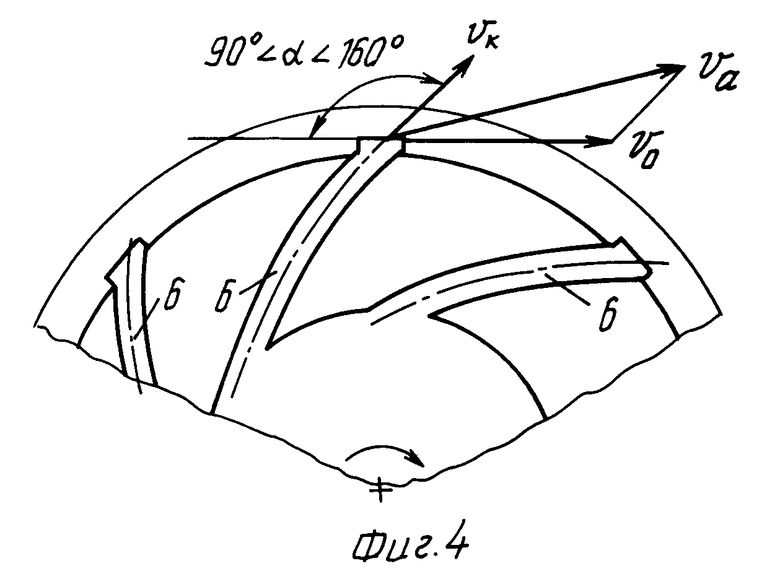

На фиг. 4 канавки 6 направлены под углом α от 90o до 160o, то есть в направлении вращения чаши 2.

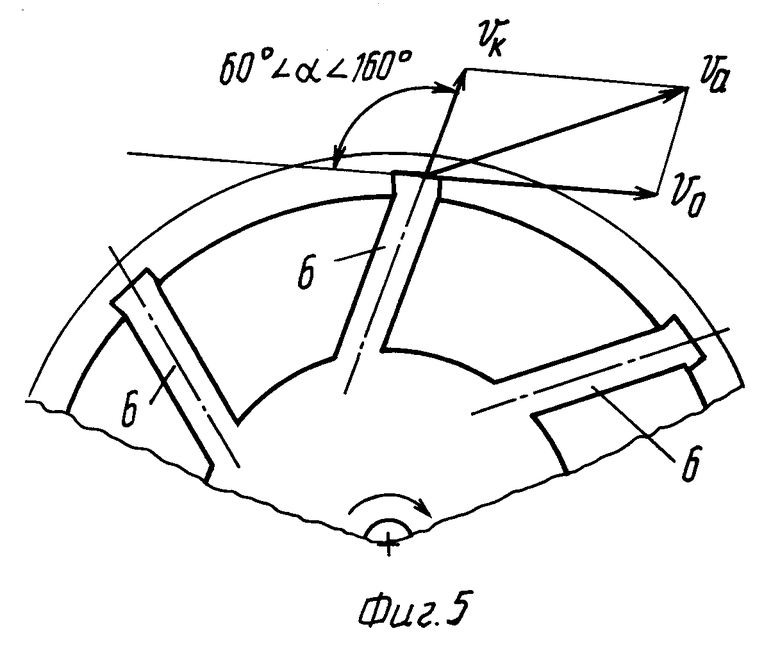

На фиг. 5 канавки 6 направлены по дугам, изогнутым в сторону вращения чаши 2, причем угол α, при котором расплав выходит из канавки 6, изменяется от 60 o до 160 o.

Для удобства изображения на фиг. 2, 3, 4, 5 сложение скоростей условно выполнено в двухмерном пространстве (в плоскости), тогда как это сложение должно выполняться в трехмерном пространстве.

Чем больше изменяется угол от 60o к 160o, под которым направлены канавки 6, тем больше абсолютная скорость струи расплава (см. Кульмач П.П., Гидроаэромеханика, - Л.: ВВИТКУ, 1972, с. 559-562), и тем меньше их диаметр на выходе из канавок 6, а следовательно, и диаметр получаемых волокон. Пропорционально уменьшению диаметра волокон при постоянном дебите (расходе) расплава из плавильного агрегата увеличивается и выход получаемых волокон.

Устройство работает следующим образом.

Минеральный расплав, вытекающий из плавильного агрегата, подают на направляющий лоток 1, с которого он поступает на внутреннюю поверхность 5 чаши 2. Под действием центробежной силы расплав, растекаясь тонкой пленкой по внутренней поверхности 5 чаши 2 и перемещаясь к ее периферии, попадает в равномерно расположенные канавки 6. Канавки 6 направлены от центра чаши 2 к ее периферии, и для обеспечения высокой скорости струи расплава на выходе из канавок 6, угол α, под которым они выполнены, изменяется в пределах от 60o до 160o. Струйки расплава двигаются по канавкам 6, постоянно уменьшаясь в сечении, к периферии чаши 2 и сходят с нее, где приобретают абсолютную скорость, равную векторной сумме относительной скорости струй расплава, направленной по линии тока расплава в канавках 6 и окружной скорости вращения чаши 2, направленной в сторону вращения чаши 2 по касательной к ее окружности. Поток энергоносителя, выходящего из дутьевой головки 4, подхватывает струйки расплава, изменяет их траекторию приблизительно на 90o, вытягивает их до конечного диаметра и охлаждает до отвердевания в волокна.

Достижением решения поставленной задачи является следующее: при угле α, под которым направлены канавки, находящимся в пределах 60-160o, происходит увеличение абсолютной скорости струй расплава на выходе из канавок. Это приводит к снижению диаметра струек расплава, а также получаемых из них волокон (на 10-15%), что улучшает качество волокна. Кроме того, повышается производительность устройства за счет увеличения выхода волокна из расплава (на 12-15%), причем технологические параметры такие как: частота вращения чаши, скорость подачи энергоносителя, вязкость и др. остаются неизменны.

Чаша для расщепления расплава выполняется цельной металлической, с теплоизолирующей подложкой или водоохлаждаемой полостью (на фиг. 1 не показано).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления волокна из минерального расплава | 1990 |

|

SU1735214A1 |

| Устройство для изготовления волокна из минерального расплава | 1991 |

|

SU1806103A3 |

| Устройство для получения минерального волокна | 1991 |

|

SU1813750A1 |

| Устройство для получения минерального волокна | 1976 |

|

SU579236A1 |

| Устройство для получения волокна из расплава | 1989 |

|

SU1721030A1 |

| ДУТЬЕВАЯ ГОЛОВКА | 2002 |

|

RU2215702C1 |

| Камера волокноосаждения | 1976 |

|

SU695978A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ МИНЕРАЛЬНЫХ РАСПЛАВОВ | 2002 |

|

RU2232137C2 |

| Дутьевая головка | 1987 |

|

SU1475895A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИЗ МИНЕРАЛЬНЫХ ТУГОПЛАВКИХ РАСПЛАВОВ СУПЕРТОНКОГО, ПРЕИМУЩЕСТВЕННО БАЗАЛЬТОВОГО ВОЛОКНА | 2001 |

|

RU2214371C2 |

Использование: для промышленности теплоизоляционных материалов. Сущность изобретения: устройство включает направляющий лоток, вращающуюся чашу с канавками, равномерно расположенными на ее внутренней поверхности и направленными от центра чаши к ее периферии, и кольцевую дутьевую головку. Канавки направлены под углом, равным

где α - угол между векторами относительной скорости струи расплава в канавке и обратным продолжением вектора окружной скорости вращения чаши, причем 60°<α<160°; vо - окружная скорость вращения чаши; vк - относительная скорость струи расплава в канавке; va - абсолютная скорость струи расплава на выходе из канавки. Достигаемый результат заключается в улучшении качества волокна (уменьшении диаметра) и повышении производительности устройства (увеличении выхода волокна). 5 ил.

Устройство для изготовления волокна из минерального расплава, включающее направляющий лоток, вращающуюся чашу с канавками, равномерно расположенными на ее внутренней поверхности и направленными от центра чаши к ее периферии, и кольцевую дутьевую головку, отличающееся тем, что угол, под которым направлены канавки, равен

где α - угол между вектором относительной скорости струи расплава в канавке и обратным продолжением вектора окружной скорости вращения чаши, причем 60<α<160°;

vо - окружная скорость вращения чаши;

vк - относительная скорость струи расплава в канавке;

vа - абсолютная скорость струи расплава на выходе из канавки.

| Горяйнов К.Э | |||

| и др | |||

| Технология минеральных теплоизоляционных материалов и легких бетонов | |||

| - М.: Стройиздат, 1966, с.91 - 95 | |||

| SU, авторское свидетельство, 1735214, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1999-01-20—Публикация

1995-07-20—Подача