Изобретение относится к черной металлургии, в частности к сталям, применяемым в виде листового проката в машиностроении для изготовления сварных конструкций, в частности стрел подъемных кранов.

Известны высокопрочные свариваемые стали, применяемые для сварных конструкций в виде листового проката.

Эти стали после термической обработки, состоящей из закалки и высокого отпуска, обеспечивают высокую прочность (предел текучести не менее 600 Н/мм2) и удовлетворительно свариваются, однако они недостаточно пластичны что затрудняет изготовление конструкций.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является сталь 14ХГН2МДАФБ, содержащая, мас.%:

Углерод0,10-0,17

Кремний0.15-0,50

Марганец

Хром

Молибден

Никель

Ванадий

Азот

Алюминий

Ниобий

Медь

Церий

Железо

1,0-1,6

1,0-1,5

0,2-0,5

1,6-2,3

0,05-0,26

0,01-0,03

0,03-0,10

0,03-0,20

0,3-1,0

0,005-0,03

Остальное

VI

GO СЛ

ю о

Эта сталь имеет следующие механические свойства: предел текучести оь.2 700 Н/мм2, временное сопротивление сгв 900 Н/мм2, относительное, удлинение 05 12- 16%, ударная вязкость KCU 40 Дж/см2

Недостатком известной стали является то, что она обладает недостаточной технологической пластичностью, в результате чего при изготовлении из нее конструкций часто

образуются трещины, и низкой ударной вязкостью.

Цель изобретения - повышение технологической пластичности и ударной вязкости при сохранении высокой прочности,

Для достижения указанной цели в сталь, содержащую углерод, кремний, марганец, хром, никель, молибден, азот, ванадий, медь, церий, алюминий, железо, дополнительно вводится иттрий при следующем соотношении компонентов, мас.%: Углерод0,10-0,18

Кремний0,17-0,50

Марганец1,0-1,5

Хром0,6-1,1

Никель2,5-5,0

Молибден0,2-0,6

Азот0,008-0,020

Ванадий0,05-0,15

Медь0,5-1,0

Церий0,005-0,025

Иттрий0,001-0,008

Алюминий0,02-0,08

ЖелезоОстальное

причем сумма иттрий+церий 0,01-0,026 мас.%.

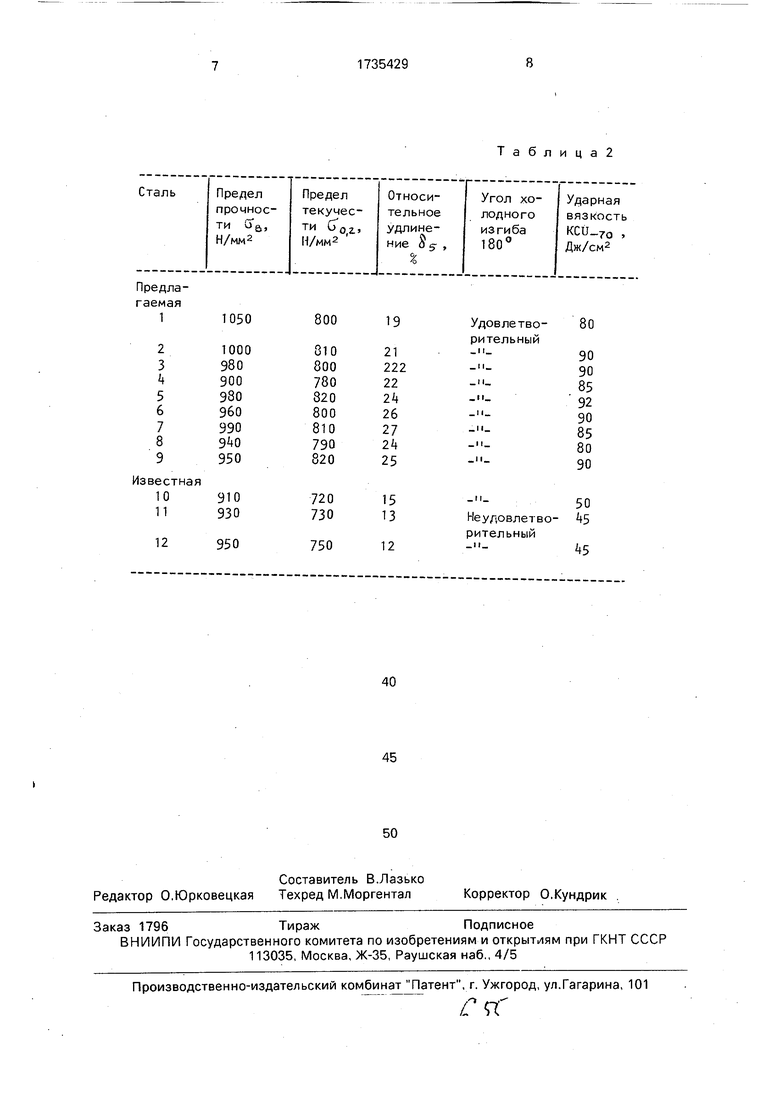

Предлагаемая сталь после закалки и отпуска имеет следующие механические и технологические свойства: временное сопротивление ав 900 Н/мм2, предел текучести оо,2 750 Н/мм , относительное удлинение eg 18%, ударная вязкость KCU-70 80 Дж/см2, угол холодного загиба вокруг оправки, равной двум толщинам листа, 180°.

Добавка Y+Ce в сталь, содержащую медь, кремний и алюминий, существенно увеличивает характеристики пластичности и ударной вязкости. Это объясняется тем, что при введении Y+Ce в сталь, содержащую алюминий, медь, кремний, образуются промежуточные фазы со структурой, близкой к матричной, что облегчает протекание пластической деформации по границам раздела с матрицей и тем самым уменьшает число и длину зародышей микротрещин. Это приводит к значительному повышению пластичности при технологических операциях.

Содержание углерода более 0,18 мас.% ухудшает вязкость и пластичность стали, а также значительно ухудшается свариваемость, Содержание углерода менее 0,10 мас.% недостаточно для достижения необходимой прочности.

Содержание кремния больше 0,5 мас.% ухудшает пластичность и вязкость вследствие загрязнения стали неметаллическими включениями. Содержание кремния меньше 0,1 мас.% недостаточно для раскисления стали.

Содержание марганца больше 1,5 мас,% приводит к значительному увеличению прочности и снижает пластичность стали. Содержание марганца меньше 1,0 мае. % приводит к уменьшению прокаливаемости стали.

Содержание хрома больше 1,1 мас.%

0 уменьшает пластичность из-за большого количества карбидов хрома, при содержании хрома меньше 0,6 мас,% недостаточна про- каливаемость на мартенсит.

Содержание никеля больше 5,0 мас.%

5 ухудшает свойства околошовной зоны, при содержании никеля меньше 2,5 мас.% недостаточна ударная вязкость при низких температурах.

Введение молибдена больше 0,6 мас.%

0 сильно снижает температуру конца мартен- ситного превращения, что неблагоприятно сказывается на свариваемости стали. Введение молибдена меньше 0,2 мас.% недостаточно для устранения отпускной

5 хрупкости.

Введение алюминия больше 0,08 мас.% ухудшает поверхность листа и увеличивает число карбонитридов, меньше 0,02 мас.% недостаточно для измельчения зерна и рас0 кисления стали.

Введение меди больше 1,0 мас.% понижает пластичность стали, содержание меди меньше 0,5 мас.% не оказывает существенного влияния на увеличение прочности ста5 ли,

Введение ванадия больше 0,15 мас.% снижает общую пластичность стали вследствие образования большого количества карбонитридной фазы. Введение ванадия

0 меньше 0,05 мас.% не обеспечивает достаточного упрочнения.

Содержание церия больше 0,025 мас.% загрязняет сталь неметаллическими включениями, содержание церия меньше 0,005

5 мас,% недостаточно для глобуляризации неметаллических включений.

Содержание азота менее 0,008 мас.% недостаточно для образования нитридной фазы с целью повышения прочности стали,

0 содержание азота более 0,020 мае. % приводит к снижению пластичности стали в связи с образованием избыточной нитридной фазы.

Содержание иттрия меньше 0,001

5 мас,% недостаточно для образования промежуточных фаз, благоприятно ориентированных по отношению к матрице, содержание иттрия больше 0,008 мас.% загрязняет сталь неметаллическими включениями,

При сумме содержания Y+Ce более 0,026 мас.% сталь сильно загрязняется неметаллическими включениями, сумма содержания Y+Ce менее 0,01 мас.% недостаточна для образования промежуточных фаз, влияющих на повышение пластичности стали при технологических операциях.

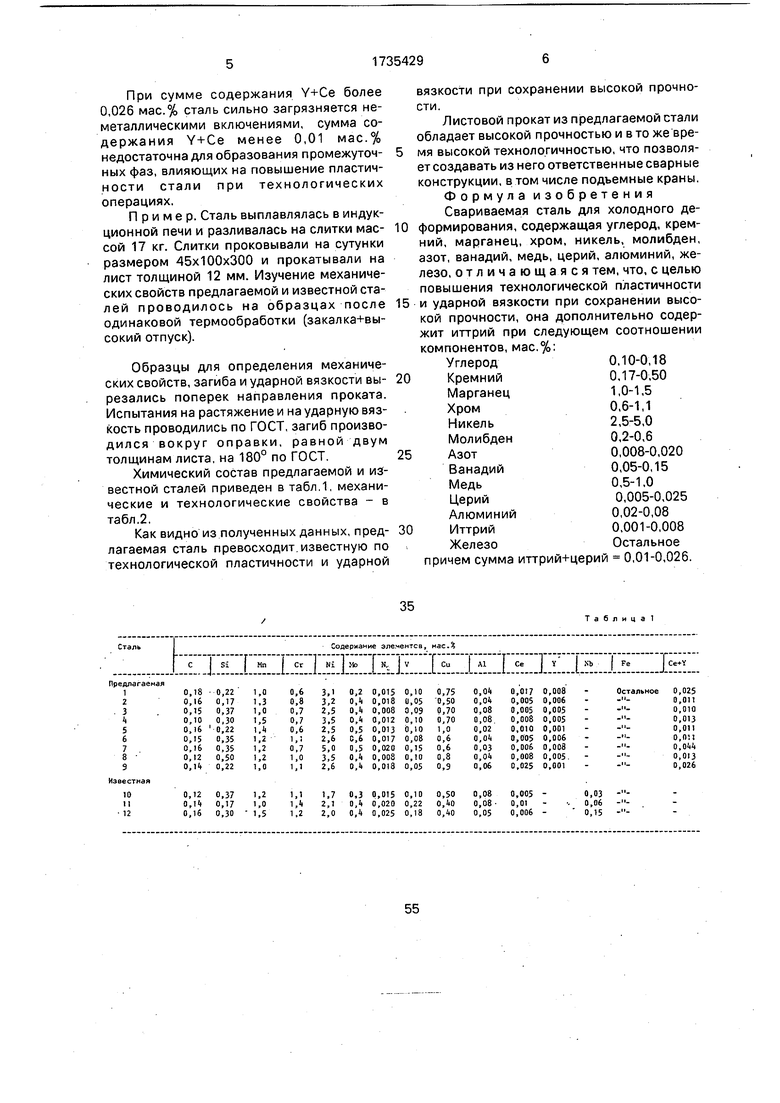

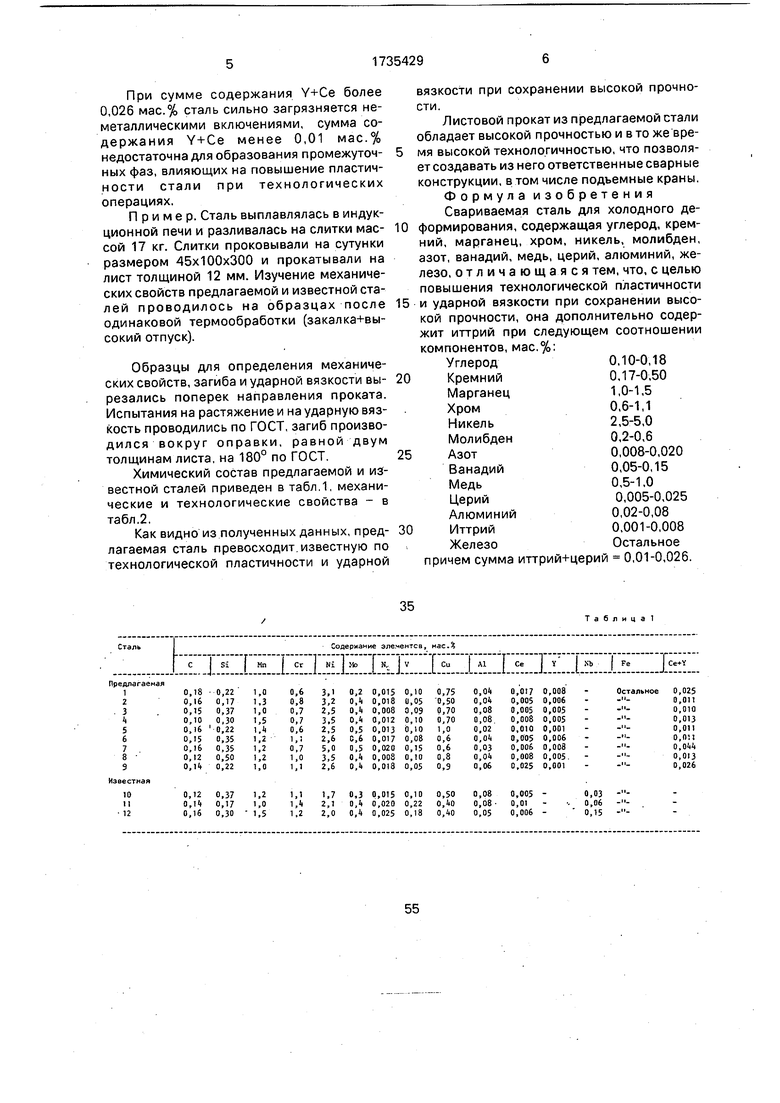

Пример. Сталь выплавлялась в индукционной печи и разливалась на слитки массой 17 кг. Слитки проковывали на сутунки размером 45x100x300 и прокатывали на лист толщиной 12 мм. Изучение механических свойств предлагаемой и известной сталей проводилось на образцах после одинаковой термообработки (закалка+вы- сокий отпуск).

Образцы для определения механических свойств, загиба и ударной вязкости вырезались поперек направления проката. Испытания на растяжение и на ударную вязкость проводились по ГОСТ, загиб производился вокруг оправки, равной двум толщинам листа, на 180° по ГОСТ.

Химический состав предлагаемой и известной сталей приведен в табл 1, механические и технологические свойства - в табл.2.

Как видно из полученных данных, предлагаемая сталь превосходит известную по технологической пластичности и ударной

вязкости при сохранении высокой прочности.

Листовой прокат из предлагаемой стали обладает высокой прочностью и в то же вре- мя высокой технологичностью, что позволяет создавать из него ответственные сварные конструкции, в том числе подъемные краны, Формула изобретения Свариваемая сталь для холодного де- 0 формирования, содержащая углерод, кремний, марганец, хром, никель, молибден, азот, ванадий, медь, церий, алюминий, железо, отличающаяся тем, что, с целью повышения технологической пластичности и ударной вязкости при сохранении высокой прочности, она дополнительно содержит иттрий при следующем соотношении компонентов, мас.%:

5

0

5

0

Углерод

Кремний

Марганец

Хром

Никель

Молибден

Азот

Ванадий

Медь

Церий

Алюминий

Иттрий

Железо

0,10-0,18 0,17-0,50 1,0-1,5 0,6-1,1 2,5-5,0 0,2-0,6 0,008-0,020 0,05-0,15 0,5-1,0 0,005-0,025 0,02-0,08 0,001-0,008 Остальное

причем сумма иттрий+церий 0,01-0,026.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

| СТАЛЬ | 1991 |

|

RU2040583C1 |

| СТАЛЬ | 2013 |

|

RU2532661C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2015 |

|

RU2594572C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| СТАЛЬ | 2013 |

|

RU2532662C1 |

Изобретение относится к черной металлургии, в частности к высокопрочной свариваемой стали для холодного деформирования, применяемой в виде листового проката в машиностроении для изготовления сварных конструкций, в частности стрел подъемных кранов. Сущность: сталь дополнительно содержит иттрий при следующем соотношении компонентов, мас.%: углерод 0,10-0,18, кремний 0,17-0,5, марганец 1,0- 1,5, хром 0,6-1,1, никель 2,5-5,0, молибден 0,2-0,6, азот 0,008-0,020, ванадий 0,05-0,15 медь 0,5-1,0, церий 0,005-0,025, иттрий 0,001-0,008, алюминий 0,02-0,08, железо остальное, причем сумма иттрий+церий 0,01- 0,026. 2 табл.

Таблица

1050

800

Таблица2

19

Удовлетво80

| Сталь | 1982 |

|

SU1059022A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-23—Публикация

1990-08-22—Подача