Изобретение относится к машиностроению и может быть использовано при изготовлении многорядных срезных болтовых и заклепочных соединений.

Известна конструкция многорядных соединений, состоящая из соединяемых листов и нескольких рядов крепежных элементов. Усталостная долговечность известных соединений во многом определяется уровнем напряжений смятия по стенкам крайних рядов отверстий под крепежные элементы. Для уменьшения уровня напряжений смятия и выравнивания нагрузки по рядам крепежных элементов применяют ступенчатые или усовидные соединения. Известен способ получения соединения деталей, между которыми предварительно устанавливают высокопрочную прокладку, имеющую предварительный изгиб в районе установки крайних рядов крепежных элементов. Осевая затяжка болтов при сборке соединения позволяет создавать на крайних рядах отверстий предварительные напряжения смятия, противоположные эксплуатационным и повысить тем самым усталостную долговечность соединения.

Однако разгрузка крайних рядов приводит к догрузке последующих рядов болтов, кроме того, расположение прокладки по всей сопрягаемой поверхности деталей приводит к увеличению габарита и массы

-VI со сл о

ю о

Ј

соединения, что ограничивает его применение.

Наиболее близким по техническому решению и достигаемому результату к изобре- тению является способ получения соединения деталей, который предлагает приклейку возле первого, относительно нагрузки, ряда отверстий высокопрочной прокладки, которая повышает усталостную долговечность соединения как за счет усиления листа, так и за счет снятия части нагрузки и крайнего ряда крепежных элементов через клей.

Однако,известный способ не реализует в соединении никаких положительных технологических напряжений, что ограничивает его технологические возможности.

Цель изобретения - повышение срока службы соединения путем повышения его усталостной долговечности.

Для достижения поставленной цели способ получения соединения деталей включает выполнение на одном конце каждой детали в зоне отверстий одного крайнего ряда ступени высотой, меньшей толщины детали, нанесение клеевого слоя на поверхность второго конца каждой детали, в зоне отверстий соответствующего крайнего ряда со стороны упомянутой ступени, изготовление каждой из двух прокладок с отверстиями, установку каждой из последних на поверхность ступени из деталей. Прокладки перед установкой изготавливают дугообразными с длиной части дуги каждой из прокладок от осей ее отверстий до одного из торцов большей, чем расстояние от осей отверстий детали в зоне ее ступени до торца этой ступени, а затем прокладки устанавливают на поверхность ступени детали е кок- TaKie с упомянутой поверхностью располагают концы прокладок, располагая торцы прокладок в сторону торца ступени детали. После чего собирают детали в пакет с расположением каждой из прокладок навстречу клеевому слою, устанавливают в отверстия пакета деталей крепежные элементы и производят осевую затяжку последних.

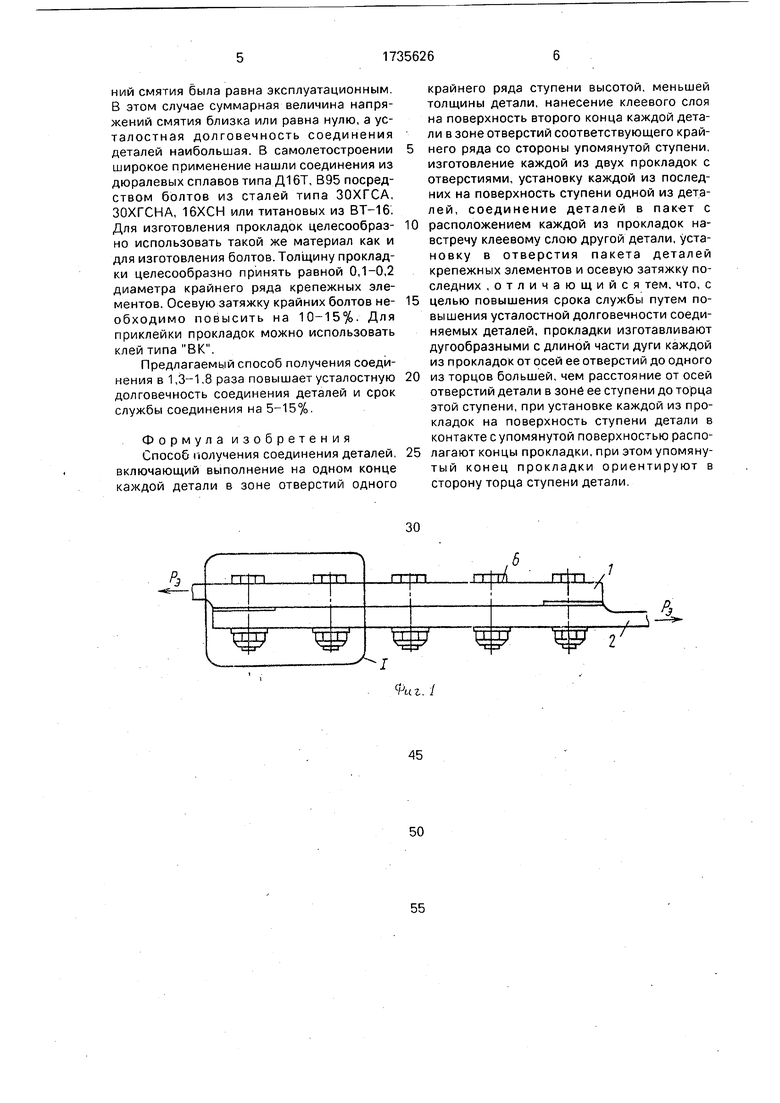

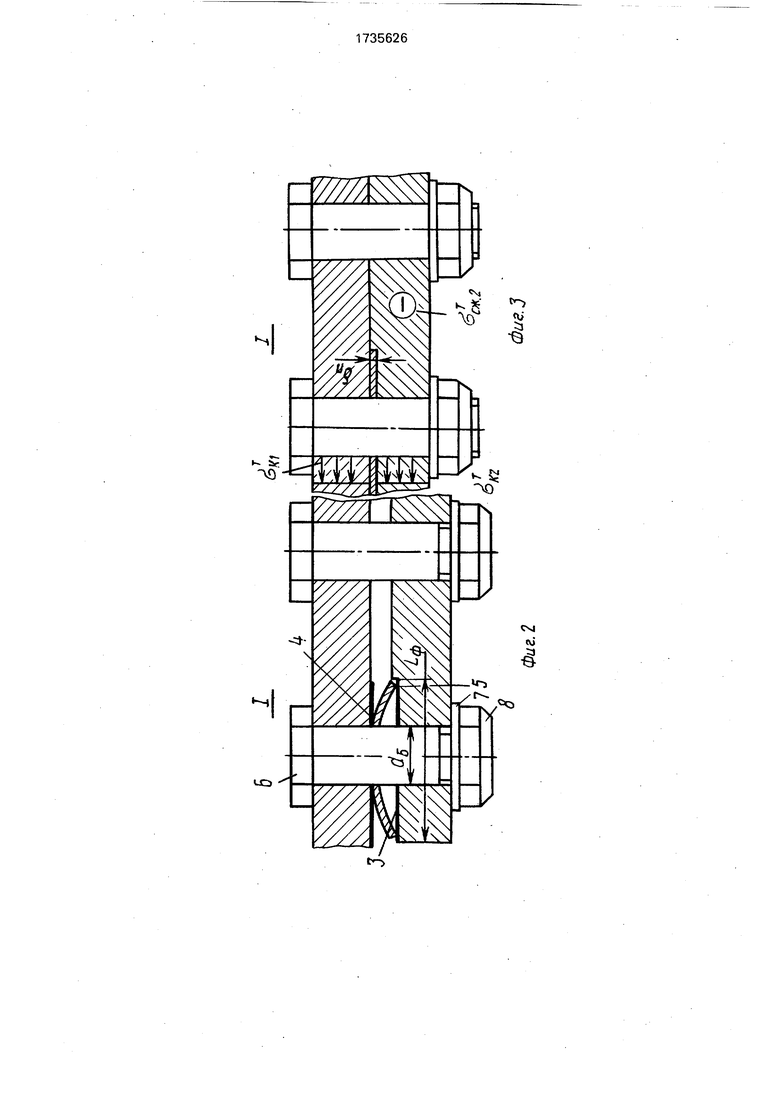

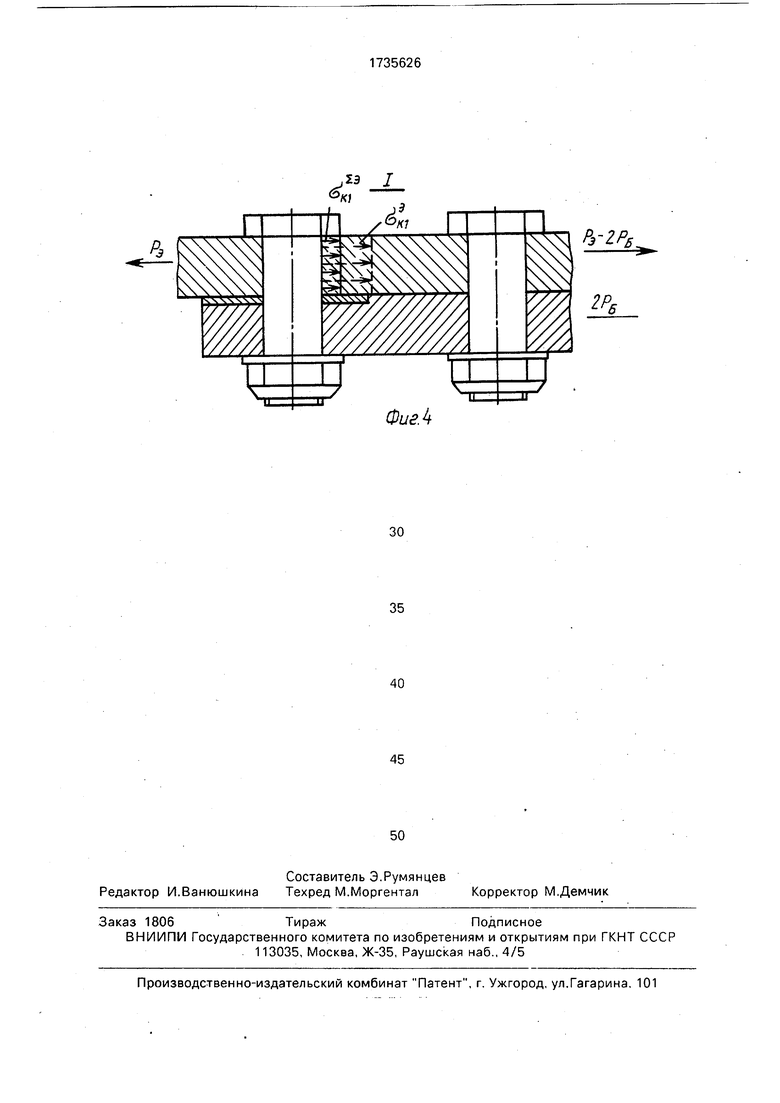

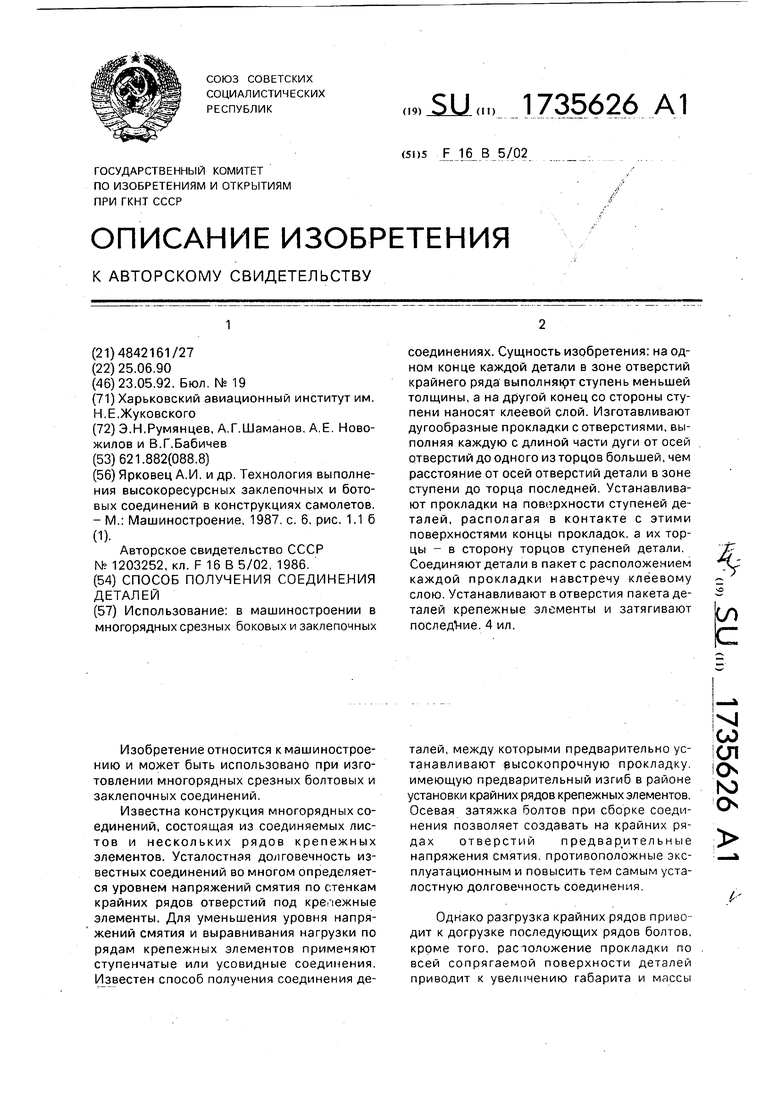

На фиг.1 представлена констукция срезного болтового соединения, вид сбоку; на фиг.2 - узел I на фиг.1, фрагмент конструкции соединения до осевой затяжки болтов крайних рядов ; на фиг.З- то же, в месте установки крайних болтов и параметры напряженного состояния в соединении после затяжки болтов; на фиг.4 - то же, в районе установки крайних болтов после приложения на соединение эксплуатационной нагрузки.

Способ получения соединения деталей заключается в следующем.

Изготавливают соединяемые детали 1 и 2, причем на конце каждой из соединяемых

деталей в зоне крайнего ряда отверстий выполняют ступень 3 высотой меньшей толщины соединяемой детали 2, затем наносят клеевой слой 4 на поверхность ответной присоединяемой детали напротив выполнения ступеней, изготавливают высокопрочные прокладки 5 дугообразной формы с отверстиями, причем длина части дуги прокладок от оси ее отверстия до одного из торцов больше, чем расстояние от оси отверстия детали по месту расположения ступени до торца этой ступени, устанавливают каждую из прокладок на поверхность ступеней, причем концы прокладок располагают в контакте с поверхностью ступени (т ,е.

выпуклостью прокладки от поверхности ступени), причем торец прокладки упирают в торец ступени, соединяют детали в пакет, располагая прокладки навстречу клеевому слою, устанавливают в отверстия пакета соединяемых деталей крепежные элементы, например, болты 6 и производят осевую затяжку болтов с установкой на них шайб 7 при помощи гаек 8.

После осевой затяжки болтов на стенках

крайних рядов отверстий возникают технологические напряжения смятия OkiT, направление которых в разрушаемой детали противоположно эксплуатационным напряжениям смятия 7к1Э. Усталостное разрушенйе собранного соединения деталей происходит по сечениям крайних рядов отверстий под крепежные элементы; деталь 1 разрушается по сечению А-А, а деталь 2 по сечению Б-Б. В условиях эксплуатационного нагружения силой Рэ по стенкам отверстий крайних рядов болтов действуют напряжения смятия OKI , однако, поскольку в соединении созданы предварительные напряжения смятия ОК1Т, величина суммарных

напряжений смятия соединения с прокладкой меньше на величину предварительно созданных:

13

OKI

-аЪ

(D

5

Способ получения соединения деталей позволяет снизить величину напряжений смятия в отверстии по месту усталостного разрушения детали и повысить тем самым усталостную долговечность соединения, а следовательно, и срок его службы. Геометрические параметры прокладки необходимо подобрать такие, чтобы в собранном соединении величина предварительных напряжений смятия была равна эксплуатационным В этом случае суммарная величина напряжений смятия близка или равна нулю, а усталостная долговечность соединения деталей наибольшая. В самолетостроении широкое применение нашли соединения из дюралевых сплавов типа Д16Т, В95 посредством болтов из сталей типа ЗОХГСА, ЗОХГСНА, 16ХСН или титановых из ВТ-16. Для изготовления прокладок целесообраз- но использовать такой же материал как и для изготовления болтов. Толщину прокладки целесообразно принять равной 0,1-0,2 диаметра крайнего ряда крепежных элементов. Осевую затяжку крайних болтов не- обходимо повысить на 10-15%. Для приклейки прокладок можно использовать клей типа ВК

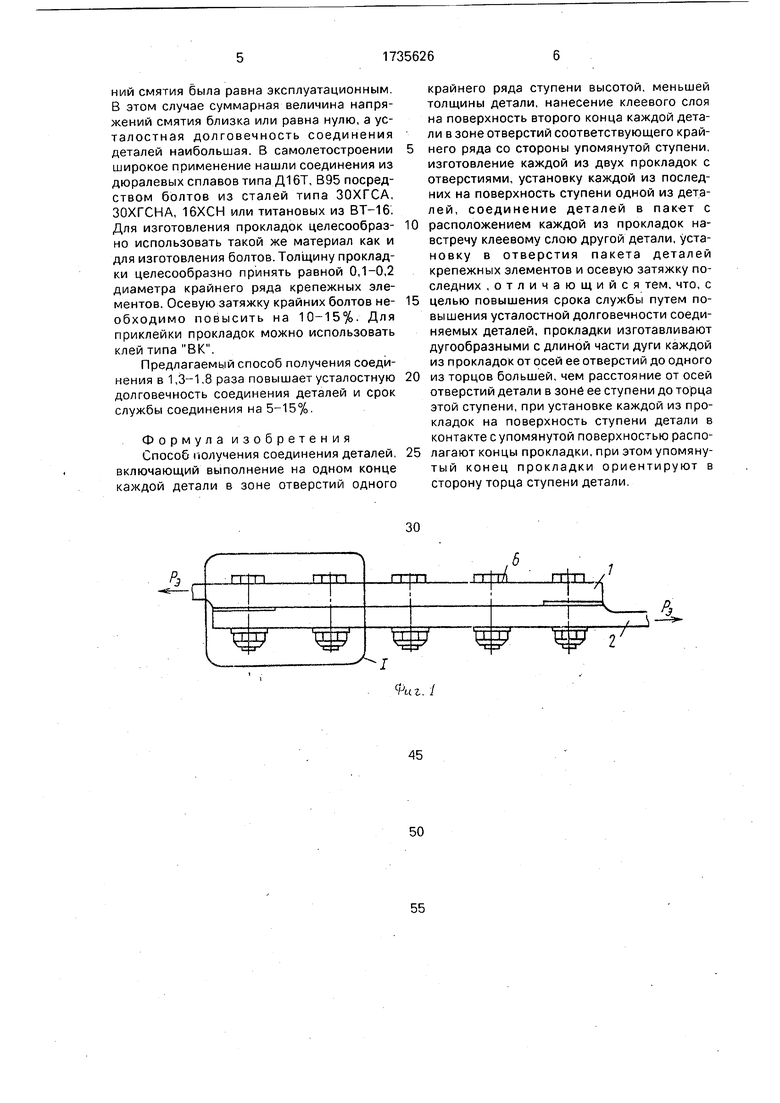

Предлагаемый способ получения соединения в 1,3-1,8 раза повышает усталостную долговечность соединения деталей и срок службы соединения на 5-15%

Формула изобретения Способ получения соединения деталей включающий выполнение на одном конце каждой детали в зоне отверстий одного

крайнего ряда ступени высотой, меньшей толщины детали, нанесение клеевого слоя на поверхность второго конца каждой детали в зоне отверстий соответствующего крайнего ряда со стороны упомянутой ступени изготовление каждой из двух прокладок с отверстиями, установку каждой из последних на поверхность ступени одной из деталей, соединение деталей в паюет с расположением каждой из прокладок навстречу клеевому слою другой детали, установку в отверстия пакета деталей крепежных элементов и осевую затяжку последних .отличающийся тем, что, с целью повышения срока службы путем повышения усталостной долговечности соединяемых деталей, прокладки изготавливают дугообразными с длиной части дуги каждой из прокладок от осей ее отверстий до одного из торцов большей, чем расстояние от осей отверстий детали в зоне ее ступени до торца этой ступени, при установке каждой из прокладок на поверхность ступени детали в контакте с упомянутой поверхностью располагают концы прокладки, при этом упомяну- тый конец прокладки ориентируют в сторону торца ступени детали

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения болтового соединения деталей | 1989 |

|

SU1691589A1 |

| Способ получения многорядного соединения деталей | 1989 |

|

SU1691592A1 |

| Способ получения соединения деталей | 1990 |

|

SU1754926A1 |

| Способ получения многорядного соединения деталей | 1990 |

|

SU1712686A1 |

| Способ получения многорядного срезного соединения деталей | 1990 |

|

SU1735625A1 |

| Способ получения многорядного соединения деталей | 1989 |

|

SU1682655A1 |

| Соединение деталей | 1989 |

|

SU1712685A1 |

| Соединение деталей | 1990 |

|

SU1733732A1 |

| Соединение деталей | 1987 |

|

SU1479734A1 |

| Соединение деталей | 1987 |

|

SU1493804A2 |

Использование: в машиностроении в многорядных срезных боковых и заклепочных соединениях. Сущность изобретения: на одном конце каждой детали в зоне отверстий крайнего ряда выполняет ступень меньшей толщины, а на другой конец со стороны ступени наносят клеевой слой. Изготавливают дугообразные прокладки с отверстиями, выполняя каждую с длиной части дуги от осей отверстий до одного из торцов большей, чем расстояние от осей отверстий детали в зоне ступени до торца последней. Устанавливают прокладки на поверхности ступеней деталей, располагая в контакте с этими поверхностями концы прокладок, а их торцы - в сторону торцов ступеней детали. Соединяют детали в пакете расположением каждой прокладки навстречу клеевому слою. Устанавливают в отверстия пакета деталей крепежные элементы и затягивают последние. 4 ил. сл с

6

LO

23 /

Ws.

2PK

Фиг А

| Ярковец А.И | |||

| и др | |||

| Технология выполнения высокоресурсных заклепочных и ботовых соединений в конструкциях самолетов | |||

| - М.: Машиностроение, 1987, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Соединение деталей | 1984 |

|

SU1203252A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-05-23—Публикация

1990-06-25—Подача