Изобретение относится к машиностроению и может быть использовано при изготовлении многорядных срезных болтовых соединений повышенного ресурса. Усталостная долговечность известных соединений во многом определяется уровнем напряжений смятия по стенкам крайних рядов отверстий под болты. Для снижения уровня нагруженности крайних отверстий применяют ступенчатые или усовидные соединения. Однако эффективность известных соединений невысока. Для снижения уровня напряжений смятия применяют приклейку в районе установки крайних болтов прокладки из высокопрочного материала, однако известный способ ограничен в эффективности, ибо только снижает напряжение смятия, а не полностью его устраняет.

Наиболее близким к предлагаемому является способ получения соединения деталей, который предполагает установку между соединяемыми деталями высокопрочной прокладки, имеющей перед установкой предварительный изгиб. При осевой затяжке болтов прокладка выпрямляется и реализует на стенке крайнего ряда отверстий под болты распор, противоположный эксплуатационному Это способствует повышению ус- талостной долговечности соединения. Однако известный способ не предполагает регламентацию величины этого распора в зависимости от геометрических и механических характеристик соединяемых деталей и болтов. Поэтому вероятность получения требуемого распора по критерию усталостной долговечности мала, что ограничивает техническую эффективность известного способа, а значит и его надежность.

Цель изобретения - повышение срока службы соединения путем повышения его усталостной долговечности.

Для достижения поставленной цели в способе получения соединения деталей, включающем изготовление п-Н деталей с рядами отверстий, m высокопрочных прокладок с рядами отверстий между крайними рядами отверстий и соседними с ними больше, чем аналогичное расстояние в соединя(Л

С

VI СП

4 О

ГО

еь

емых деталях на величину Д т.п. прокладки изготавливают толщиной 0,15-0,2 от диаметра крепежных элементов крайнего ряда, а величину Д tn определяют в зависимости от геометрических и механических характеристик соединяемых деталей, прокладки и соединительных крепежных элементов.

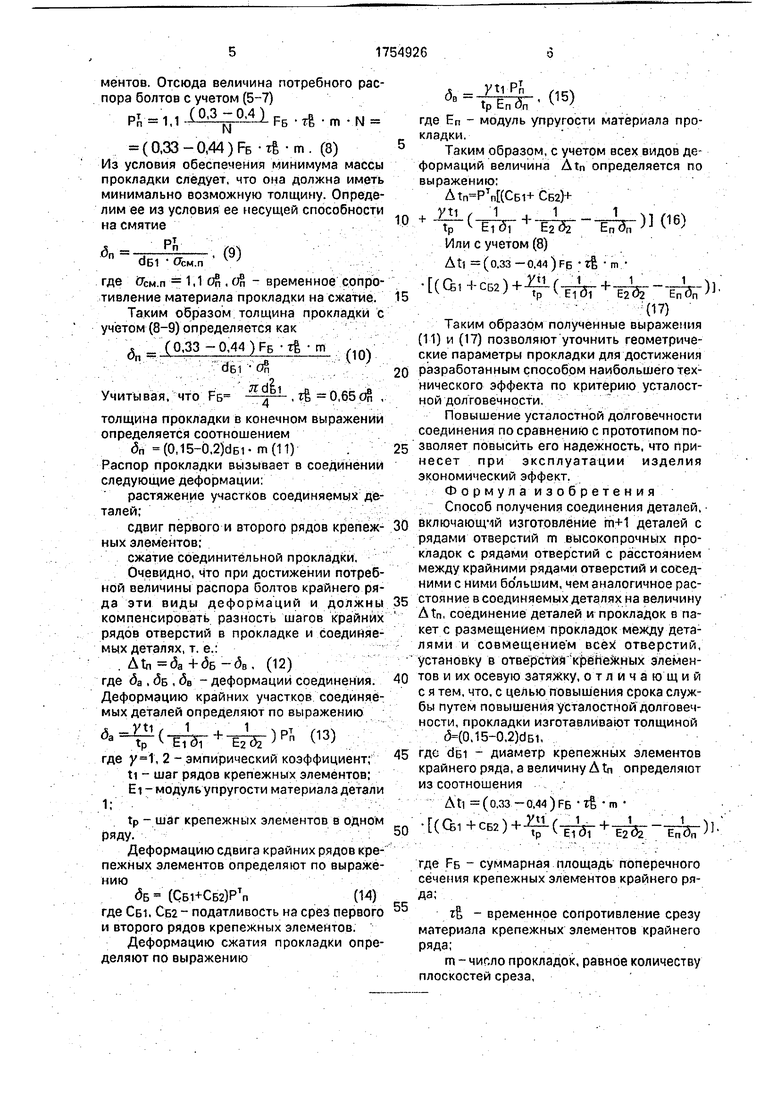

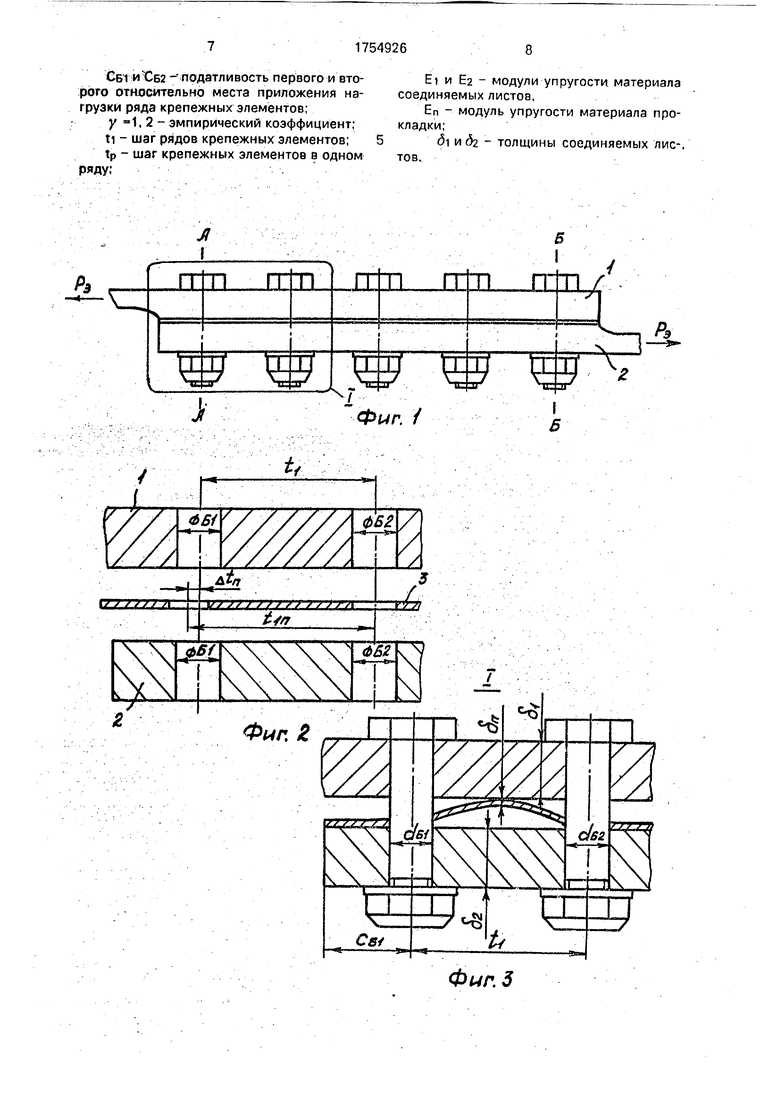

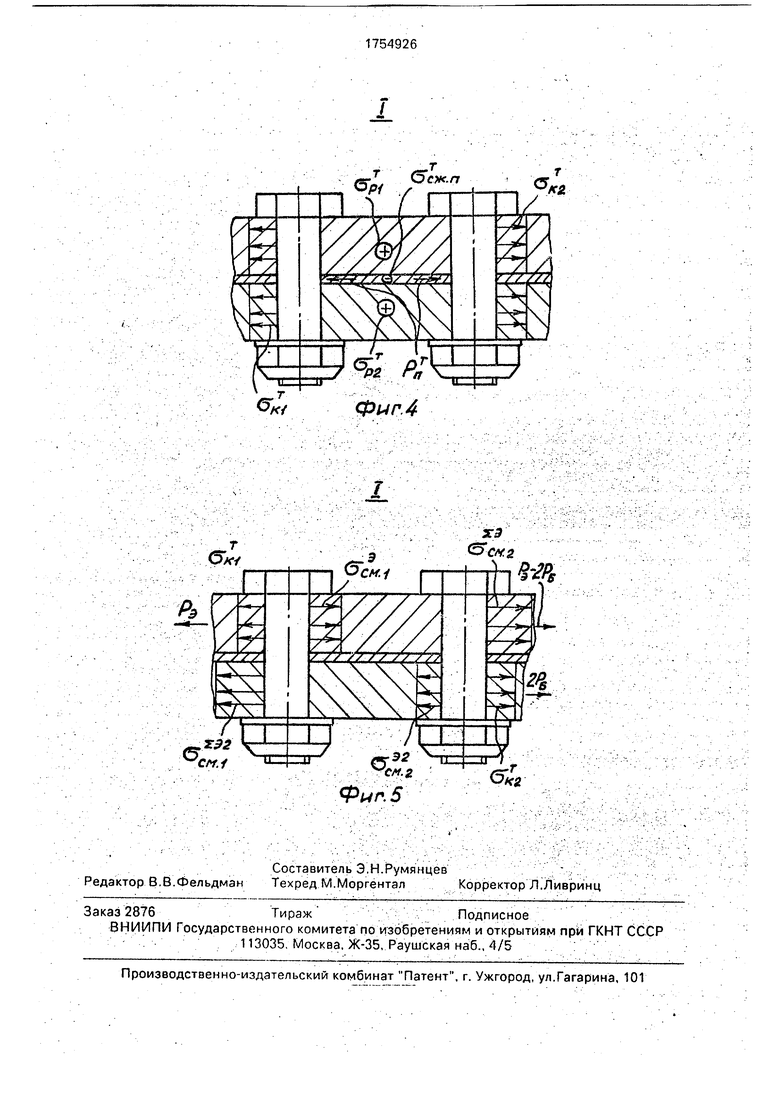

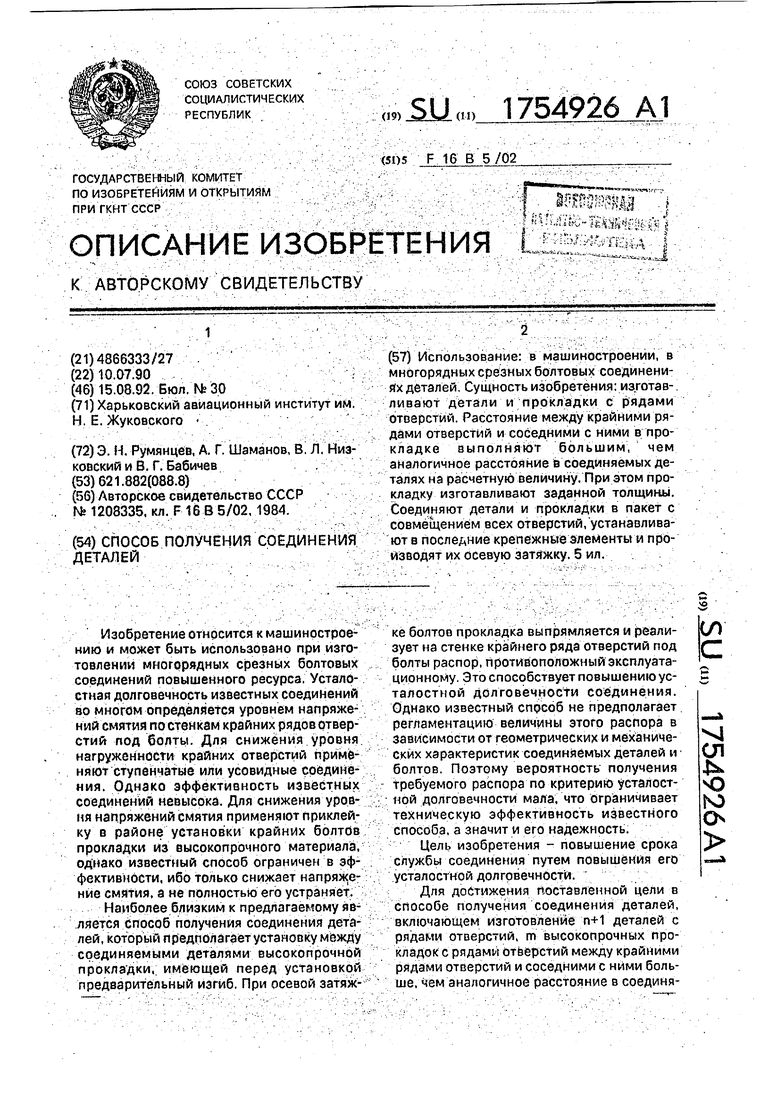

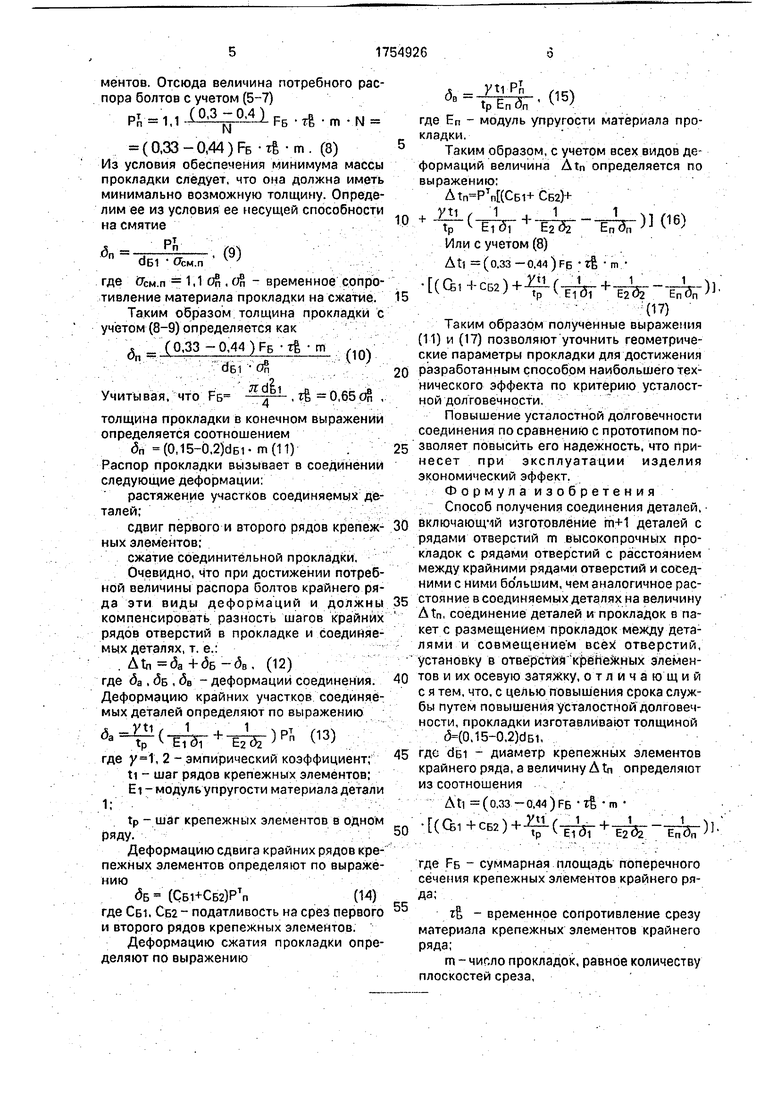

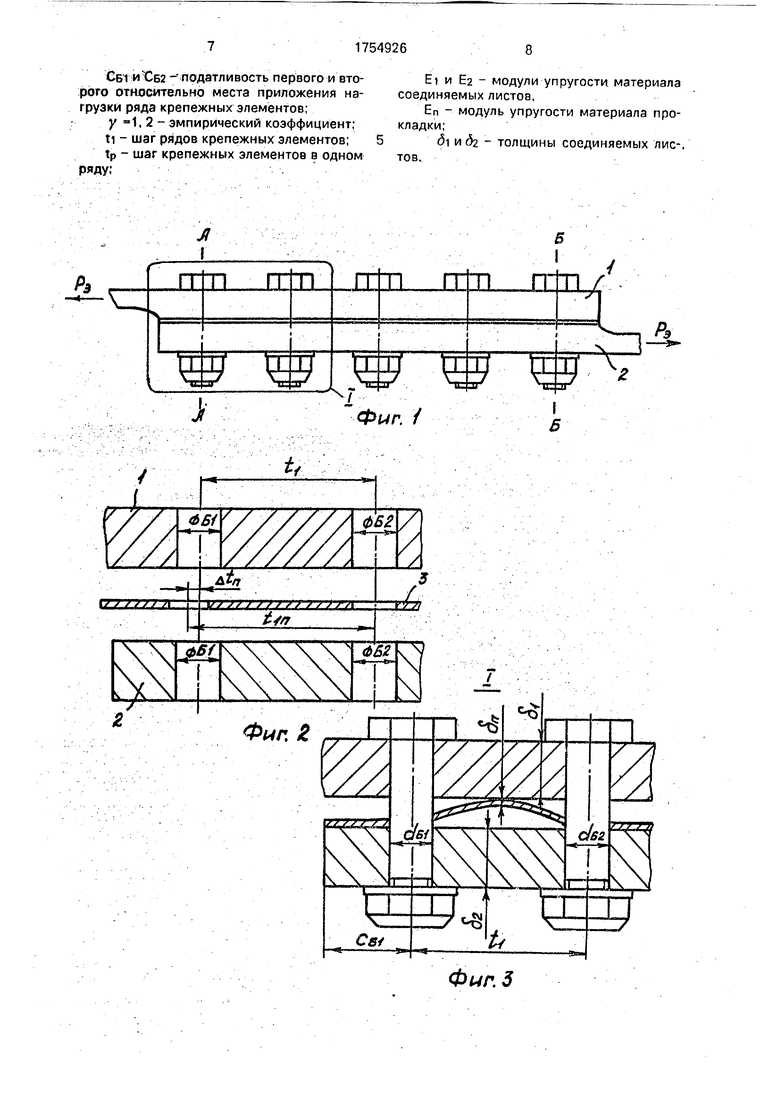

На фиг. 1 изображена конструкция многорядного соединения деталей, вид сбоку; на фиг. 2 - фрагмент конструкции соединяемых листов и прокладки до установки сое- динительных болтов, геометрические параметры соединения; на фиг. 3 - фрагмент конструкции соединения в районе установки крайних болтов до их затяжки по выноске 1 с фиг. 1; на фиг. 4 - фрагмент конструкции соединяемых деталей в районе установки крайних болтов и параметры напряженного состояния в соединения после затяжки болтов; на фиг. 5 - конструкция соединения в районе установки крайних болтов и параметры напряженного состояния в соединения после приложения на соединение эксплуатационной нагрузки.

Разработанный способ получения соединения деталей предполагает выполнение следующих технологических операций:

-раздельное изготовление соединяемых деталей 1, 2 и высокопрочной прокладки 3, причем длина и ширина прокладки равны длине и ширине самого соединения, а ее толщину определяют из соотношения

5П (0,15-0,2)dBi.(1)

где dBi - диаметр крайнего ряда крепежных элементов;

-соединение изготовленных деталей в пакет, причем прокладку размещают между соединяемыми деталями, и выполнение отверстий в соединении, причем расстояние между крайним отверстием в прокладке и соседним с ним выполняют больше на величину Д tn, чем аналогичное расстояние в соединяемых деталях:

Д tn tin-ti,(2)

-совмещение осей всех отверстий в соединяемых деталях и прокладке и установка в них крепежных элементов, например болтов (см. фиг. 3); производят осевую затяжку болтов гайками, предварительно установив на них шайбы, причем затяжку производят, начиная с места наибольшего прогиба прокладки.

При осевой затяжке болтов прокладка на участке крайних рядов начинает выпрямляться и распирает первый относительно места приложения нагрузки на деталь ряд болтов в направлении нагрузки, а второй ряд- в противоположную сторону. При этом на стенках отверстий под болты возникают

0

технологические напряжения смятия оЈ, (см. фиг. 4), Усталостное разрушение приведенного на фиг. 1 соединения происходит по отверстиям первого относительно места приложения нагрузки ряда отверстий под болты, Так, например, деталь 1 разрушается по сечению А-А, а деталь 2 по сечению Б-Б. При этом на стенках отверстий под крайние болты возникают эксплуатационные напряжения смятия о|м.1 (фиг. 5), но, поскольку на стенках этих же отверстий действуют технологические напряжения от распора болтов

OKI , то суммарный уровень напряжений в со- 5 единении с распорной прокладкой будет меньше на величину предварительно созданных, т. е.:

ОЬн.1 0см 1 -CU1 (3)

Техническая эффективность разработанно- ® го способа будет наибольшей при величине

Ocv 1 - OKI. В этом случае в условиях эксплуатационного нагружения на стенках крайних отверстий величина напряжений смятия 5 равна нулю и близка к нему. Очевидно, что условие (3) реализуемо при условии

(4)

где Ртп величина распора болтов прокладкой;

Рэ величина нагрузки на крайний болт без применения прокладки в условиях эксплуатационного нагружения. Величину РЭБ можно определить из выражения

0

РБ

(5)

9- 1 1 i

Ь м

N

где М - количество рядов болтов соединения;

Рэ - величина эксплуатационной нагрузки на соединение.

Величина эксплуатационной нагрузки Рэ выбирается в долях от разрушающей из условия обеспечения соединения требуемых ресурсом

MVPpasp.,(6)

где ,3-0,4 - характерно для самолетостроения;

Рразр - величина разрушйющей нагрузки на соединение. Величину разрушающей нагрузки на соединение определяют из условия обеспечения статической прочности соединения на срез

РРзэр РБ-гЈ m N.(7)

где РБ - суммарная площадь поперечного сечения крепежных элементов одного ряда; m - количество плоскостей среза соединения;

т| - временное сопротивление срезу материала соединительных крепежных элементов. Отсюда величина потребного распора болтов с учетом (5-7)

..m.N

(0,33-0,44)РБ -т6 -т. (8) Из условия обеспечения минимума массы прокладки следует, что она должна иметь минимально возможную толщину. Определим ее из условия ее несущей способности на смятие рт

ГП

дп

(9)

- ОЬм.п

где оЬм.п 1,1 oft , «п - временное сопротивление материала прокладки на сжатие.

Таким образом толщина прокладки с учетом (8-9) определяется как

д (0,33 -0,44)РБ -т| m

On

dBi On

7TdB1

(10)

Учитывая, что FB

, тЈ 0,65 On

толщина прокладки в конечном выражении определяется соотношением

дп (0,15-0,2)dBi- m(11) Распор прокладки вызывает в соединении следующие деформации:

растяжение участков соединяемых деталей;

сдвиг первого и второго рядов крепежных элементов;

сжатие соединительной прокладки,

Очевидно, что при достижении потребной величины распора болтов крайнего ряда эти виды деформаций и должны компенсировать разность шагов крайних рядов отверстий в прокладке и соединяемых деталях, т. е.:

. Atn Oa+OB- 3B, (12) где да , 5в , 5В - деформации соединения. Деформацию крайних участков соединяемых деталей определяют по выражению

(-4-)1

где , 2 - эмпирический коэффициент;

ti - шаг рядов крепежных элементов;

EI-модуль упругости материала детали 1;

tp - шаг крепежных элементов в одном ряду.

Деформацию сдвига крайних рядов крепежных элементов определяют по выражению

5в (Св1+Св2)Ртп(14)

где CBL Св2 - податливость на срез первого и второго рядов крепежных элементов.

Деформацию сжатия прокладки определяют по выражению

(13)

5В

yti рп

(15)

0 +

5

0

5

0

5

0

5

0

tp Еп Оп

где Еп - модуль упругости материала прокладки.

Таким образом, с учетом всех видов деформаций величина Atn определяется по выражению;

(Св1+ Сва)+

Ыгг+-етг-т г Н1б)

ip -i 1 t-i ui t-п wn

Или с учетом (8)

Ati (о.зз- 0,44) FB -г| m

Ka +c + iiW+-sfc---Efer i(17)

Таким образом полученные выражения (11) и (17) позволяют уточнить геометрические параметры прокладки для достижения разработанным способом наибольшего технического эффекта по критерию усталостной долговечности.

Повышение усталостной долговечности соединения по сравнению с прототипом позволяет повысить его надежность, что принесет при эксплуатации изделия экономический эффект.

Формула изобретения Способ получения соединения деталей, включающей изготовление m-И деталей с рядами отверстий m высокопрочных прокладок с рядами отверстий с расстоянием между крайними рядами отверстий и соседними с ними бо льшим, чем аналогичное расстояние в соединяемых дета лях на величину Atn, соединение деталей и прокладок в пакет с размещением прокладок между деталями и совмещением всех отверстий, установку в отверстия крепежных элементов и их осевую затяжку, отличающий с я тем, что, с целью повышения срока службы путем повышения усталостной долговечности, прокладки изготавливают толщиной

5(0.15-0,2)dBi,

где del - диаметр крепежных элементов крайнего ряда, а величину A tn определяют из соотношения

At (0.33 -0,44 ) FB TU m

№+« + TiW+-ek--sfc-)b

где FB - суммарная площадь поперечного сечения крепежных элементов крайнего ряда;

СС

ТБ - временное сопротивление срезу материала крепежных элементов крайнего ряда;

m - число прокладок, равное количеству плоскостей среза,

CBI и Сб2 податливость первого и вто-EI и Еа - модули упругости материала

рого относительно места приложения на-соединяемых листов, грузки ряда крепежных элементов;Еп - модуль упругости материала проу 1,2- эмпирический коэффициент;кладки;

ti - шаг рядов крепежных элементов; 5(5i и & - толщины соединяемых лис-.

tp - шаг крепежных элементов в одномтов. ряду:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения болтового соединения деталей | 1989 |

|

SU1691589A1 |

| Соединение деталей | 1989 |

|

SU1712685A1 |

| Способ получения многорядного соединения деталей | 1989 |

|

SU1691592A1 |

| Способ получения многорядного соединения деталей | 1990 |

|

SU1712686A1 |

| Способ получения соединения деталей | 1990 |

|

SU1735626A1 |

| Способ получения многорядного соединения деталей | 1989 |

|

SU1682655A1 |

| Соединение деталей | 1987 |

|

SU1479734A1 |

| Способ получения многорядного срезного соединения деталей | 1990 |

|

SU1735625A1 |

| Соединение деталей | 1987 |

|

SU1493804A2 |

| Соединение деталей | 1989 |

|

SU1700290A2 |

Использование: в машиностроении, в многорядных срезных болтовых соединениях деталей Сущность изобретения: изготавливают детали и прокладки с рядами отверстий. Расстояние между крайними рядами отверстий и соседними с ними в прокладке выполняют большим, чем аналогичное расстояние в соединяемых деталях на расчетную величину. При этом прокладку изготавливают заданной толщины. Соединяют детали и прокладки в пакет с совмещением всех отверстий, устанавливают в последние крепежные элементы и производят их осевую затяжку. 5 ил.

Л I

Рз

1

V

5

П

Г

i

П V:

Фиг. /

I

Б

Фиг.З

| Соединение деталей и способ сборки деталей | 1984 |

|

SU1208335A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-08-15—Публикация

1990-07-10—Подача