20

25

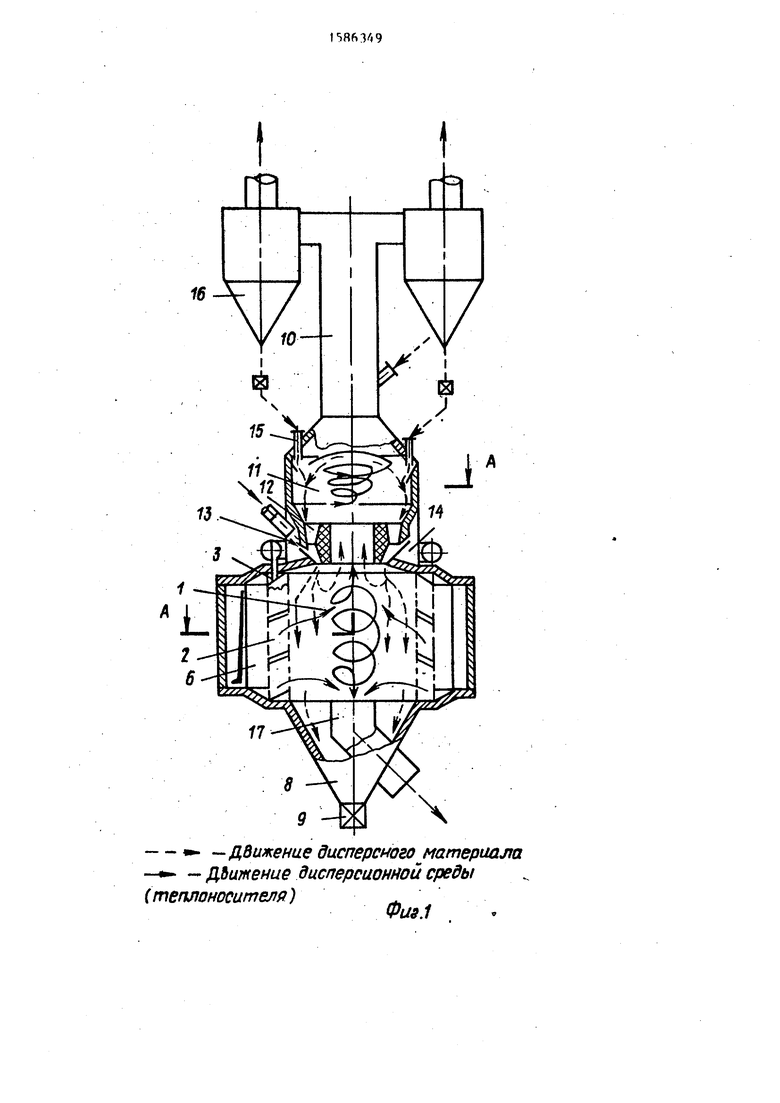

Реак1щонная камера 1 заключена в корпус 6 с источником тепло носите ля, например топочной камерой 7. Нижняя часть камеры выполнейа в форме конуса 8 с механизмом 9 разгрузки ма- териала.

Над реак1 1онной камерой установлен газоход 10, нижняя часть 11 которого расширена. По периметру горловины ду расширенной частью газохода и верхней частью реакдаонной камеры выполнены отверстия 12 с образованием прд 1ШМИ аэродинамического зазора в виде кольцевой щели. 13 под отверстиями 12, fj при этом щель 12 соединена с коллектором 14 сжатого воздуха.

В расширенной части 11 газохода . 10 размещены течки 15 для подачи ма-; териала из теплообменника-тдиклона 16.

Реак 1бнная камера 1 в нижней части выполнена с дополнительным газоходом 17.

Устройство для тепловой обрабс тки дисперсных материалов работает следующим образом.. . ,

Лвиже1ше материала в общей схеме- противоточное сверху вниз, а в реак- ,ПИОННОЙ камере - перекрестно-противо- точнее определяется аэродинамикой .закрученного потока теплоносителя.

Ввод дисперсного материала, под- лежйщего термохимической обработке, осуществляется в газоход 10, где он Подхватывается газовым потоком и транспортируется в циклон 16. Нагретый и осажденный в циклонах-16 материал по течкам 15 загружается в расширенную часть .11. газохода 10, закручивается выходящим из горловины

теплоносителем с одновременным на- .гревом и перемещается в нисходящую по стенкам в.етвь вращающегося торо. образного ш ркуляционного контура к отверстиям 12.

Иод действием регулируемой эжекти- рукядей струи воздуха, выходящей из кольцевой щели 13, материал либо беспрепятственно заг 5ужается из от..верстий 12 в реакционную камеру 1,

либо, находится в состойнии кипения м активного гранулообразования или агрегирования частиц с последующим введением в реакционную камеру.

Поступившее в реакционную камеру 1 частицы материала приобретают враща- 55 тельное движёгше и классифицируются по радиусу каме ры в зависимости от йлотности и размера и в соответствии

30

35

40

45

50

0

5

д j

5

0

5

0

5

0

с равенством центробежных сил и сил вязкого сопротивления: вблизи, стенок - более крупные и плотные, ближе к центру - более мелкие и пьтевидные. От наличия аксиальной составляющей скорости газового потока, создаваемой наклонными перегородками 5, вблизи стенок укрупненные частицы приобретают взвешенное состояние, перемещаются вниз с необходимым увеличением продолжительности обжига, а увеличение концентрации за счет увеличения времени осалщения будет способствовать повышению теплоиспользования.

Обожженный материал в виде гранул оседает и вьтодится. через разгрузоч- ное устройство (механизм разгрузки).

Мелкие, пылевидные фракции, находящиеся в восходящем потоке вблизи оси вращения и нагретые в зоне обжига до появления жидкой фазы или липкости, выносятся в расширенную часть 11 газохода 10, сепарируются под действием центробежной силы и ра- диально направленной к стенке состаЪ- ляющей скорости на нагретый в теплообменнике и перемещаю1г ийся вниз по стенке слой .материала.

Присадка липких, оплавленных .частиц к слою материала, а также эффективное, управляемое за счет эжектирую- щёй струи воздуха, выходящей из кольцевой щели 13, перемеишвание двухфазной системы обеспечивает необходим мый нагрев и процесс образовайия гранул, и.агрегарование частиц в отвер- стиях 12 с их последующим перемещением в реакционную камеру 1. . Таким образом, осуществляется непрерывный процесс нагрева .материала, образование гранул, загрузка их в реакционную камеру и обжиг до завершения реакции.

С целью повьшения огнеупорной стойкости направляющих закручивающих лопаток 2 в устройстве предусмотрено . двухстади 1ное сжигание топлива: с не- дожого в топке 7 и корпусе 6 с ч завершением гор ения в реакционной камере 1-с использованием охлаждающе-, го направляющ1ге .закручивающие лопатки 2 воздуха до получения необходимой температуры теплоносителя.

Для этого направляющие закручивающие 2 выполнены полыми и в них через отверстия 3 подается вторичный воздух на охлаждение лопаток

и далее через отподяроте отверстия 4 в реакционную камеру 1 па горение.

Учитывая, ttTo при ropeimn топлива с недожогом температура теплоносителя понижается, а лопатки 2 охлаждаются, то для их изготовления возможно приме1 ение жаропрочной стали.

При наличии огнеупора для направ- ля101 р1х закручиваюгр1х лопаток достаточной стойкости или при обработке материалов, не требующих высоких температур, двухстадийное сжигание топлива не требуется.В этомслучае охлаж- даюпцтй воздух из направляющих закручи- наюпщх лопаток подается на ropeime ъ топочную камеру 7.За счет установки меяу(у иаправляюг(ими закручивакт(ими лопатками направленных вверх по ходу теплоносителя перегородок увеличивается продолжительность термообработки и повышается степень использования теп- ,, ла.

Размещение по периметру горловины газохода отверстий с образованием аэродинамического затвора обеспечивает оптимальный режим ввода материала в реакционную камеру для обеспечения ее .устойчивой работы и улучшения качества готового продукта.

Выполнение направляюп1их закручивающих лопаток полыми повышает огнаупор- Hyfo стойкость.

Выполнение нижней части газохода над реакционной камерой расширенной предназначено предотвратить настыле- образование и грануляцию материала и обеспечивает устойчивость работы устройства. Размещение течек материала в расширенной части газохода обеспечивает рассредоточение материала под воздействием вращающегося потока тепл.оносителя, установка дополнительного газохода обеспечивает регулиров- ky циркуляции пылевидного материала между реакционной камерой и расширенной частью газохода. Предложенная конструкция устройства может быть использована в качест5йГ,1(19

6

ве декарбонизатора к вращающимся печам сухого способа проиэводстпа при Получении цементного клинкера, J может также применяться в качестве печного агрегата для получения цементного клинкера.

Экспериментальные исследования показали глубокую термообра,б6тку дис- JO персного материала с пой ной диссоциа- iifiett карбонатов и образованием микрогранул, что позволит увеличить производительность вращающейся печи на 30-35%.

15 ,

Формула Изобретения

1. Устройство для тепловой обработки дисперсных материалов, содержащее 20 вертикальную перекрестно-противоточ- И1ую реакшюнную камеру, об разованнуго блоком закручивающ1тх лопаток и заключенную в газораспределительный корпус с источником теплоносителя, цик- 25 лонный теплообмен1гик с газоходами и течками для входа и материала, отличающееся тем, что, с целью повьтения теплового КПД, устойчивости работы и качества готового

0 продукта, оно снабжено размещенными между лопатками и направленными аверх по ходу движения теплоносителя перегородками, нижняя часть газохйда над реакционной камерой выполнена рас щиренной и в ней размещены течки дпя ввода материала, а верхняя часть ре- акщтонной камеры выполнена с отверстиями по периметру с образованием под ними аэродинамического затвора в ввде

Q кольцевой щели.

I 2. Устройство по п. 1, о т л и5

чающееся тем, что реакционная камера выполнена с дополнительным газоходом, смонтированным в ее нкяс- ней части.

3. Устройство по п. 1, отличающееся тем, что лопатки выполнены полыми.с отверстиями для подвода и отвода охлаждающего воздуха.

f6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки цементной сырьевой смеси | 1977 |

|

SU685891A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1982 |

|

SU1035387A1 |

| Циклон многоступенчатого запечного теплообменника | 1990 |

|

SU1763834A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Устройство для тепловой обработки сырьевой смеси | 1985 |

|

SU1362906A1 |

| Устройство для тепловой обработки порошкообразного материала | 1990 |

|

SU1755021A1 |

| Устройство для термической обработки высокодисперсного материала | 1989 |

|

SU1735692A1 |

| Устройство для тепловой обработки порошкового материала | 1990 |

|

SU1792509A3 |

| Установка для получения цементного клинкера | 1980 |

|

SU939907A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

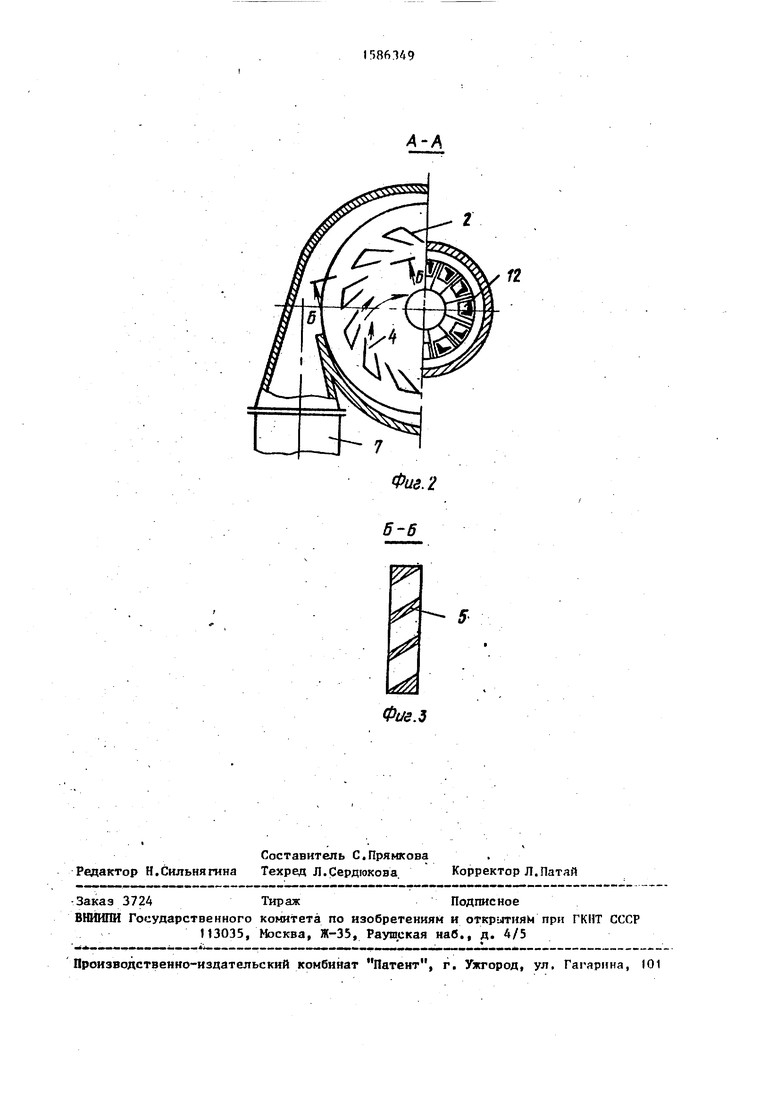

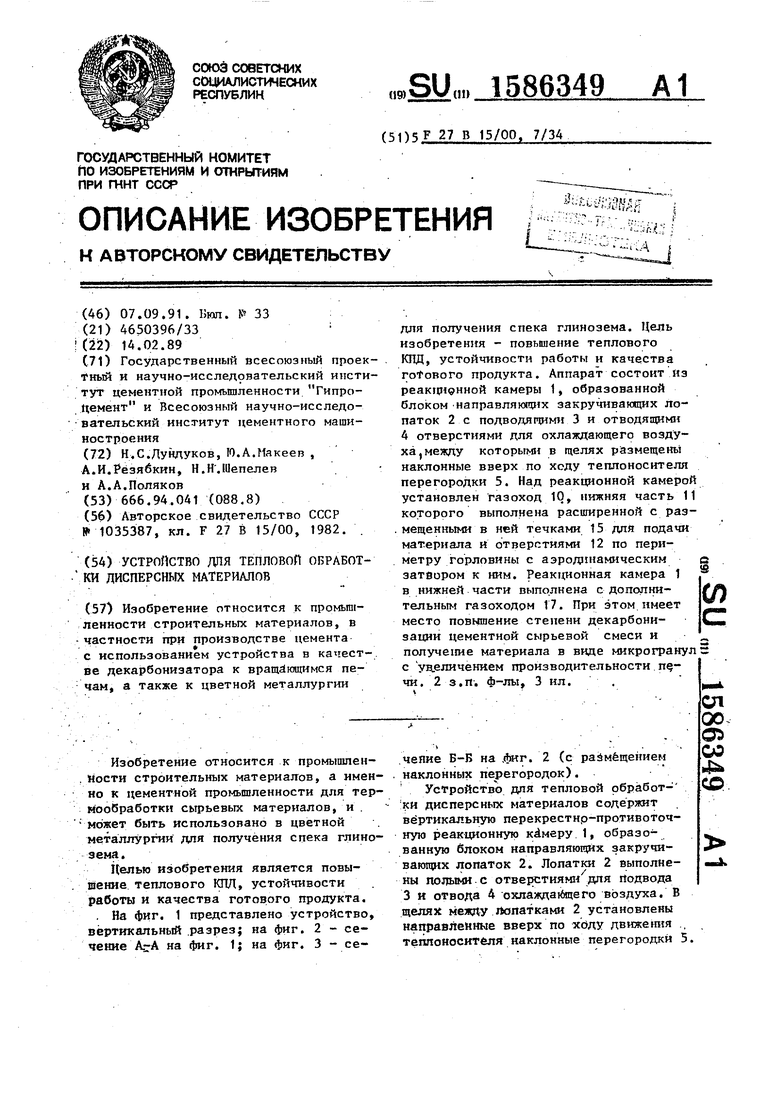

Изобретение относится к промьга - ленности строительных материалов, в -частности при производстве цемента с использованием устройства в качестве декарбонизатора к вращающимся печам, а также к цветной металлургии Изобретение относится к промышлен- йости строительных материалов, а именно к цементной промьппленности для термообработки сырьевых материалов, и . Может быть использовано в цветной металлургии для получения спека глинозема. Целью изобретения является повышение теплового КПД, устойчивости работы и качества готового продукта. , На фиг. 1 представлено устройство, вертикальный .разрез; на фиг. 2 - сечение А.гА на фиг. 1; на фиг. 3 - седля получения спека глинозема. Цель изобретения - повышение теплового КПД, устойчивости работы и качества готового продукта. Аппарат состоит из реак1р19нной камеры 1, образованной блоком направляющих закручивающих лопаток 2с ПОДВОДЯГ1ИМИ 3 и отводящим 4 отверстиями для охлаждающего воздуха, между которыми в гделях размещень наклонные вверх по ходу теплоносителя перегородки 5. Над реакционной камерой установлен газоход 10, нижняя часть 11 которого выполнена расишренной с раэ- , метенными в ней течками 15 для подачи материала и отверстиями 12 по периметру горловины с аэродинамическим затвором к ним. Реакционная камера 1 в нижней части выполнена с дополнительным газоходом 17. При этом имеет место повышение степени декарбонизации цементной сырьевой смеси и получение материала в виде микрогранул с увеличением производительности чи. 2 з.п. ф-лы, 3 ил. . (Л .чеиие Б-Б на .Лиг. 2 (с раймёщением наклонных перегородок). Устройство для тепловой рбработ- ки дисперсных материалов содержит вертикальную перекрестнр-противоточ- ную реакционную камеру 1, образованную блоком направляющих закручивающих лопаток 2. Лопатки 2 выполнены полыми с отверстиями доя подвода 3 и отвода 4 охлаз даибщего воздуха. В щелях между Лопатками 2 установлены направленные вверх по ходу движегшя , теплоноситбля наклонные перегородки 3, СП аю. о:) оо j ср

- . - движение дисперсного Mameptiajta - - flbumeHue дисперсаониой среды

(теплоносителя}

Фа9.1

Физ.

| Устройство для тепловой обработки тонкодисперсного материала | 1982 |

|

SU1035387A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| . | |||

Авторы

Даты

1991-09-07—Публикация

1989-02-14—Подача