ел

00 00

10Изобретение относится к про1иышпен- ности строительных материалов, в частности к устройствам для термической обработки взвесей тонкодисперсных материалов, и может быть использовано в строительной, метаплургтаческой, химической и других отраслях промышленности, связанных с переработкой распыленных порошков и пылей. Известно устройство для термической обработки тонкодисперсного материала, содергкащее теплообменник шахтного типа реакционную камеру, образованную блоком закручивающих лопарок и топливные горелки L1 . Недостатки устройства - неполное теп ловыделение в реакционной камере из-за низкой интенсивности перемешивания газа с воздухом, что обусловлено конструкцией и расположением горелок, и необходимость применения специальных типов дорогостоящих жаропрочных материалов для горелок, размещенных в топочном объеме. Низкая интенсивность межфазного теплообмена, обусловленная неоднородностью распределения тонкодисперсного материала по сечениям установки, возникающей всле ствие прижатия всей массы материала к стенкам шахтного теплообменника и горловине реакционной камеры, что является единственным газодинамическим условием перемещения частиц из теплообменника в реакционную камеру через вихревой сток с высокими максимальными скороотями отходящих газов, достигающих 12 м/с, малаяГдлительность пребывания материала в зоне повышенных температур из-за высоких скоростей оседания агломератов, образующихся у стенок теплообменника вследствие скопления больших масс материала. Эффективный размер агломератов в этом случае составляет 400 - 6ОО мкм при среднемассовом диаметре частиц исходной сырьевой смеси, нв превышающем 30 мкм. В резуЛ;ьтате на выходе из реакционно камеры температура материала оказывается не выше 400 , т.е. остается за пределом химических реакций, протекающих в частицах (около 9ОО С). Цель изобретения - повышение эффвктивиости сжигания топлива и увеличение тейпового КПД устройства. Поставленная цель достигается тем. ЧТО в устройстве для твепловой обработки 55

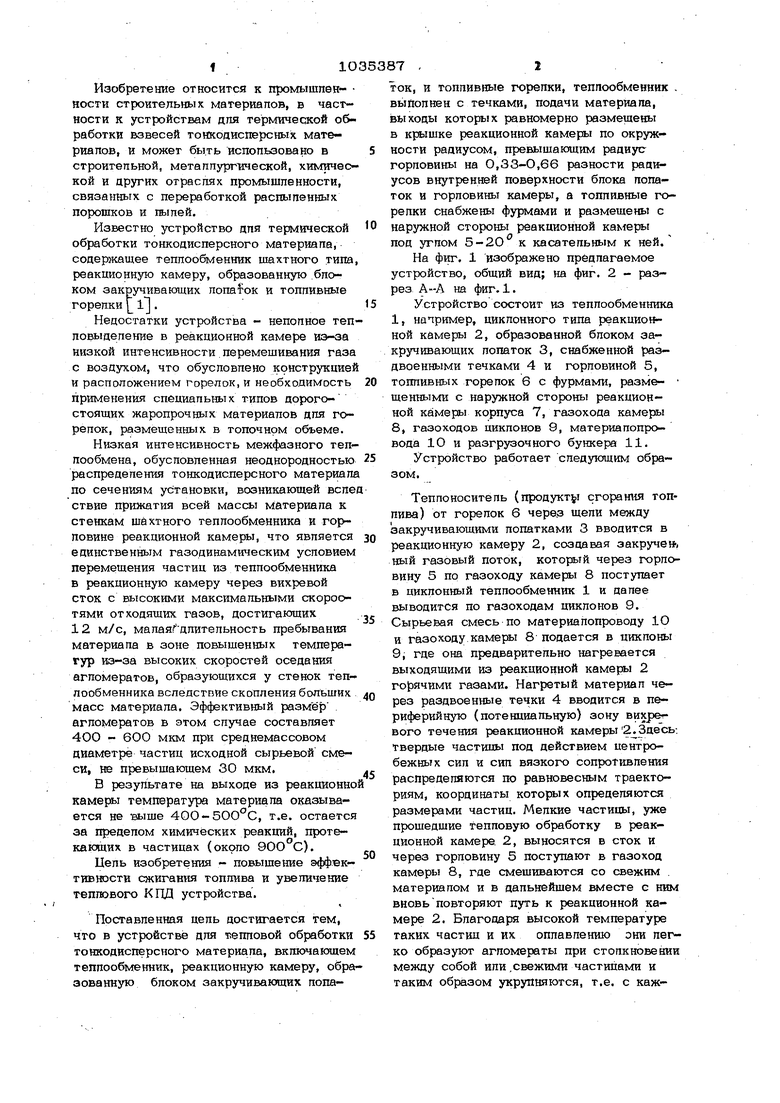

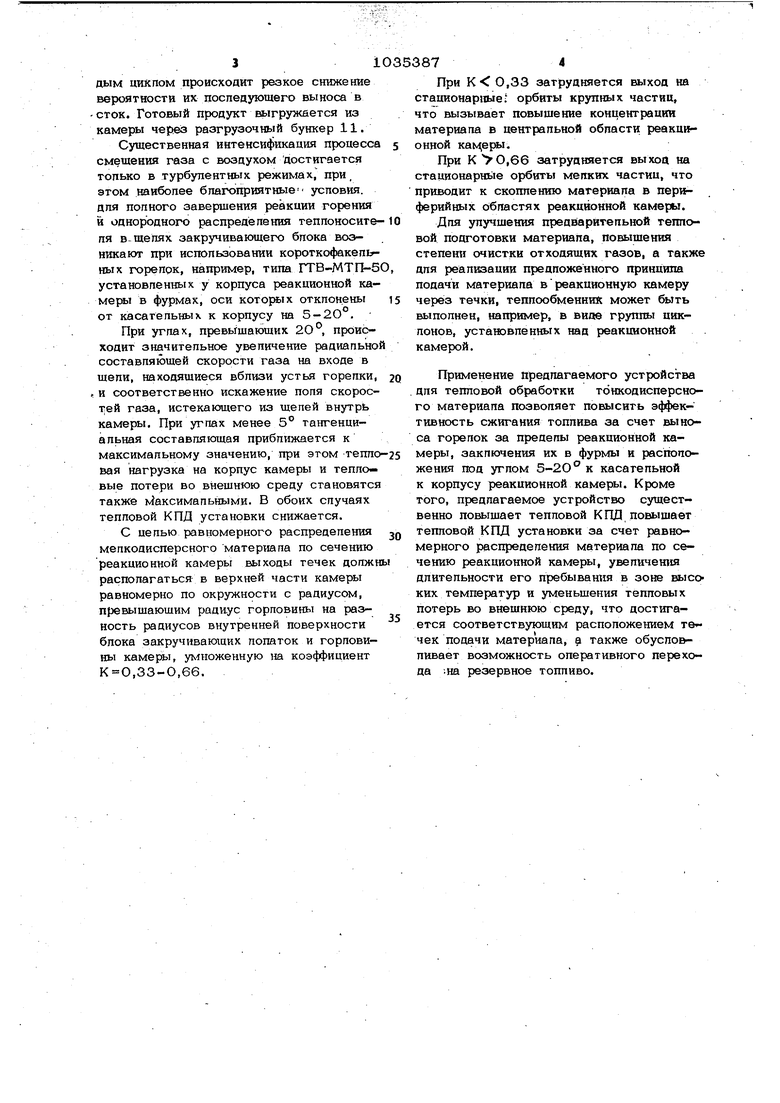

то нкодисперсного материала, включающем теплообменник, реакционную камеру, образованную блоком закручивающих лопако образуют агломераты при столкновении между собой или .свежими частицами и таким образом укрупняются, т.е. с каж7 .X ток, и топливные горелки, теплообменник . выполнен с течками, подачи материала, выходы которых равномерно размещены в крышке реакционной камеры по окружности радиусом, превышающим радиус горловины на 0,33-0,66 разности радиусов внутренней поверхности блока лопаток и горловины камеры, а топливные горелки снабжены фурмами и размещены с наружной стороны реакционной камеры под углом к касательным к ней. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А--А на фиг. 1. Устройство состоит из теплообменника 1, например, циклонного типа реакционной камеры 2, образованной блоком закручивающих лопаток 3, снабженной раздвоенными течками 4 и горловиной 5, топливных горелок 6 с фурмами, разме- щенными с наружной стороны реакционной камеры корпуса 7, газохода камеры 8, газоходов циклонов 9, материалопровода 10 и разгрузочного бункера 11. Устройство работает следующим образом. Теплоноситель (продукт сгорания топлива) от горелок 6 через щели между закручивающими лопатками 3 вводится в реакционную камеру 2, создавая закруче, ный газовый поток, который через горловину 5 по газоходу камеры 8 поступает в циклонный теплообменник 1 и далее выводится по газоходам циклонов 9. Сырьевая смесь по материалопроводу 1О и газоходу камеры 8 подается в циклоны 9, где она предварительно нагревается выходящими из реакционной камеры 2 горячими газами. Нагретый материал через раздвоенные течки 4 вводится в периферийную (потенциальную) зону вихретвого течения реакционной камеры 2. Здесь: твердые частицы под действием центробежньтх сил и сил вязкого сопротивления распределяются по равновесным траекториям, координаты которых определяются размерами частиц. Мелкие частицы, уже прошедшие тепловую обработку в реакционной камере. 2, выносятся в сток и через горловину 5 поступают в газоход камеры 8, где смешиваются со свежим . материалом и в дальнейшем вместе с ним вновьповторяют путь к реакционной камере 2. Благодаря высокой температуре таких частиц и их оплавлению они легдым цикпом происходит резкое снижение вероятности их доследующего выноса в сток. Готовый продукт выгружается из камеры через разгрузочный бункер 11. Существенная интенсификация процесс смещения газа с воздухом достигается только в турбулентных режимах, при, этом наиболее благоприятные условия, для полного завершения рейкции горения и однородного распределения теплоносите ля В-щелях закручивающего бпока возникают при использовании короткофакел1г ных горелок, например, типа ГТВ-МТП-б установленных у корпуса реакционной камеры в фурмах, оси которых отклонены от касательных к корпусу на 5 - 20 . При угпах, превышающих 2О°, происходит значительное увеличение радиально составляк)щей скорости газа на входе в щели, находящиеся вблизи устья горелки , и соответственно искажение поля скоростей газа, истекающего из щепей внутрь камеры. При углах менее 5° тангенциальная составляющая приближается к максимальному значению, при этом тепл вая нагрузка на корпус камеры и тепловые потери во внешнюю среду становятс также к аксимальными. В обоих случаях тепловой КПД установки снижается. С целью равномерного распределения мелкодисперсного материала по сечению реакционной камеры выходы течек долж располагаться в верхней части камеры равномерно по окружности с радиусом, преш 1шающим радиус горловины на разность радиусов внутренней поверхности блока закручивающих лопаток и горловины камеры, умноженную на коэффициент ,33-0,66. При ,33 затрудняется выход на стационарные; орбиты крупных частиц, что вызывает повышение концентрации материала в центральной области реакционной кацеры. При К О,66 затрудняется выход на стационарнь1е орбиты мелких частиц, что приводит к скоплению материала в периферийных областях реакционной камеры. Для улучшения предварительной тепловой подготовки материала, повышения степени очистки отходящих газов, а также для реализации предложенного принципа подачи материала в реакционную камеру через течки, теплообменник может быть выполнен, например, в виде группы циклонов, установленных над реакционной камерой. Применение предлагаемого устройства для тепловой обработки тонкодисперсного материала позволяет повысить эффективность сжигания топлива за счет выноса горелок за пределы реакционной камеры, заключения их в фурмы и расположения под углом 5-2О° к касательной к корпусу реакционной камеры. Кроме того, предлагаемое устройство существенно повышает тепловой КПД повышает тепловой КПД установки за счет равномерного распределения материала по сечению реакционной камеры, увеличения длительности его пребывания в зоне высоких температур и уменьшения тепловых потерь во внешнюю среду, что достигается соответствующим расположением те чек подачи материала, а также обусловливает возможность оперативного перехода ;на резервное топливо.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки дисперсных материалов | 1989 |

|

SU1586349A1 |

| Устройство для тепловой обработки порошкообразного материала | 1977 |

|

SU699307A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1987 |

|

SU1522012A1 |

| Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии | 2018 |

|

RU2690553C1 |

| Устройство для термической обработки высокодисперсного материала | 1989 |

|

SU1735692A1 |

| Устройство для тепловой обработки порошкообразного материала | 1980 |

|

SU903679A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ И ДРУГИХ ОРГАНИЧЕСКИХ ОТХОДОВ С УГЛЕМ | 2002 |

|

RU2226649C2 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| Устройство для плавления мелко- дисперсной шихты | 1977 |

|

SU708129A1 |

УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ТОНКОДИСПЕРСНОГО МАТЕРИАЛА, включающее теплообменник, реакционную камеру, образованную блоком закручивающих попаток, и топпивные горепки, от пича-юшееся т.еМ| что, с цепью повышения эффективности сжигания топлива и увеличения теплового КПД устройства, теплообменник выполнен с течками подачи материапа, выходы которых равномерно размещены в крышке реакционной камеры по ОКР5ОКНОСТИ радиусом, превышающим радиус горловины на 0,33-0,66 разности радиусов внутренней поверхности блока попаток и горловины камеры, а топпивHbie горепки снабжены фурмами и размещены с наружной стороны реакционной камеры под углом 5-2О° к касательным к ней. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для термохимической обработки высокодисперсного материала | 1972 |

|

SU467216A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-08-15—Публикация

1982-03-19—Подача