Изобретение относится к способу получения циклогексаноноксима и может быть использовано в химической промышленности, в частности при производстве капролактама.

Известен способ получения циклогеса- ноноксима в среде толуола в прошвоточной системе, состоящей из шести ступеней оксимирования циклогексанона гидроксила- минсульфатом. Процесс оксимирования. проводят в пяти реакторах оксимирования при 50°С, а в последний реактор наряду с гидроксиламином подают аммиачную воду. Далее толуол отгоняют от циклогексаноноксима.

Недостатками способа являются сложность аппаратурного оформления технологического процесса, повышенное потребление энергозатрат.

Наиболее близким к предлагаемому является способ оксимирования циклогексанона гидроксилзминсульфатом в проти- воточной системо. состоящей из двух ступеней. На перв/ю ступень- непрерывно подают свежий циклогексанон, а на вторую свежий гидроксиламинсульфат. Для лучшего расслаивания вместе с гидроксиламин- сульфзтом подают концентрированный раствор сульфата аммония. Гидроксиламин- сульфат используют с концентрацией 280 г/л.с

Недостатками известного способа являются низкая производительность оборудования, использование дополнительного количества сульфата аммония, подаваемого для лучшего расслаивания.

Цель изобретения - увеличение производительности установки.

2

О СО V

Поставленная цель достигается способом получения циклогексаноноксима двухступенчатым оксимированием цикло- гексанона гидроксиламинсульфатом в противоточной непрерывнодействующей установке, заключающемся в том, что используют гидроксиламинсульфат с концентрацией 430-566 г/л.

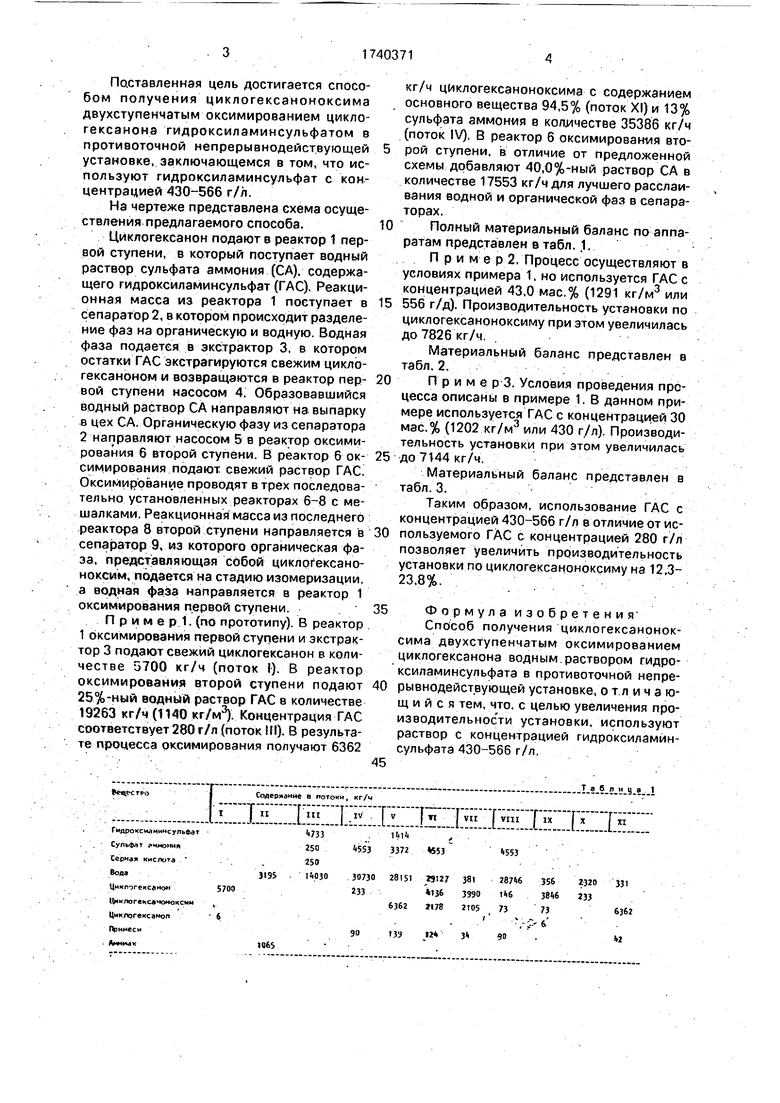

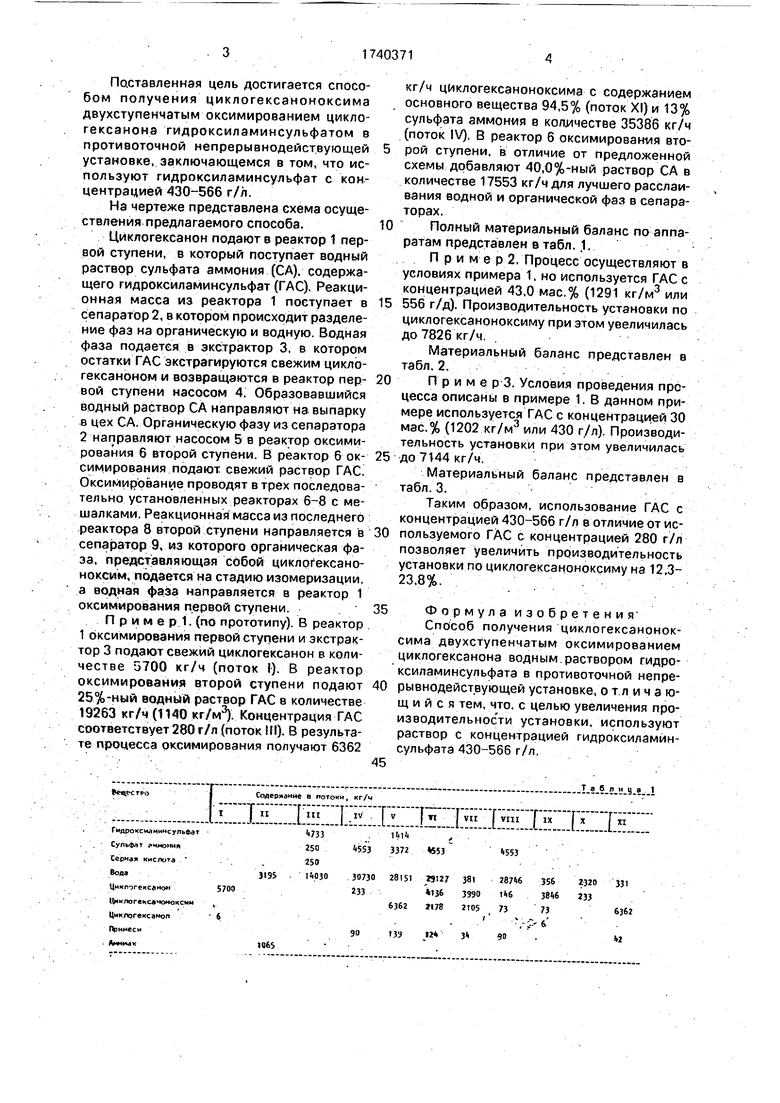

На чертеже представлена схема осуществления предлагаемого способа.

Циклогексанон подают в реактор 1 первой ступени, в который поступает водный раствор сульфата аммония (СА), содержащего гидроксиламинсульфат (ГАС). Реакционная масса из реактора 1 поступает в сепаратор 2, в котором происходит разделение фаз на органическую и водную. Водная фаза подается в экстрактор 3, в котором остатки ГАС экстрагируются свежим цикло- гексаноном и возвращаются в реактор первой ступени насосом 4. Образовавшийся водный раствор СА направляют на выпарку в цех СА. Органическую фазу из сепаратора 2 направляют насосом 5 в реактор оксимирования 6 второй ступени. В реактор б ок- симирования подают свежий раствор ГАС. Оксимирование проводят в трех последовательно установленных реакторах 6-8 с мешалками. Реакционная масса из последнего реактора 8 второй ступени направляется в сепаратор 9, из которого органическая фаза, представляющая собой циклогексано- ноксим, подается на стадию изомеризации, а водная фаза направляется в реактор 1 оксимирования первой ступени.

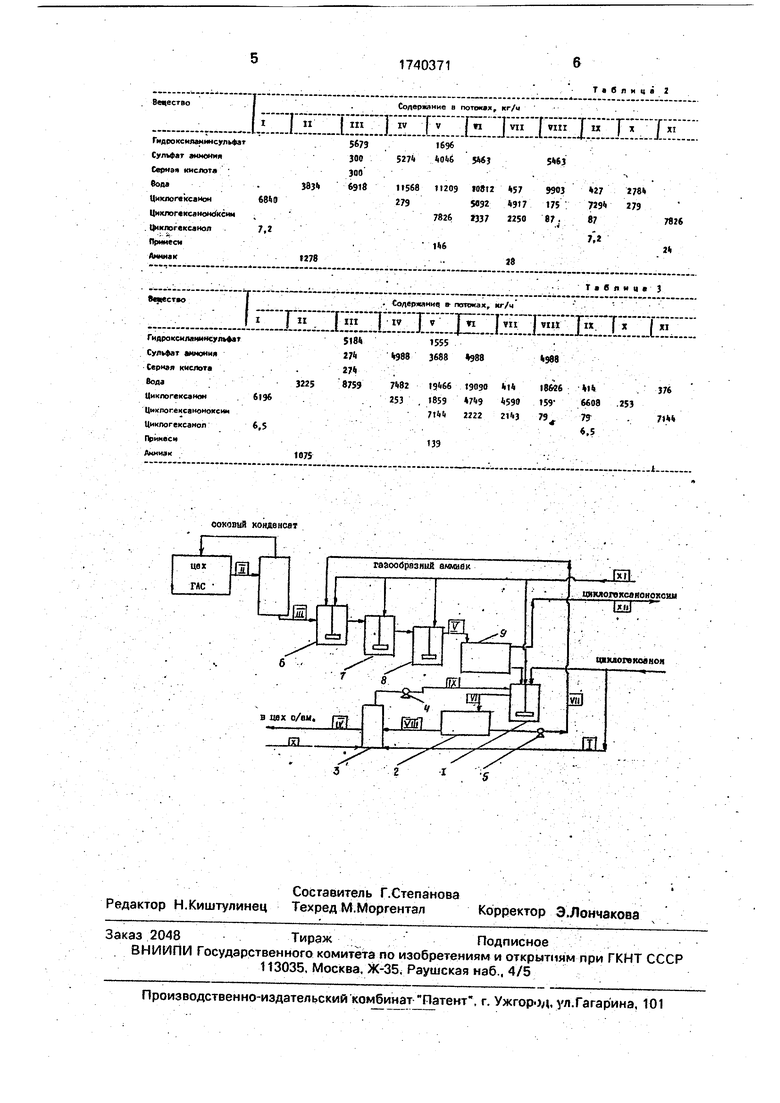

П р и м е р 1. (по прототипу). В реактор 1 оксимирования первой ступени и экстрактор 3 подают свежий циклогексанон в количестве 5700 кг/ч (поток I). В реактор оксимирования второй ступени подают 25%-ный водный раствор ГАС в количестве 19263 кг/ч (1140 кг/м3). Концентрация ГАС соответствует 280 г/л (поток III). В результате процесса оксимирования получают 6362

кг/ч циклогексаноноксима с содержанием основного вещества 94,5% (поток XI) и 13% сульфата аммония в количестве 35386 кг/ч (поток IV), В реактор 6 оксимирования второй ступени, в отличие от предложенной схемы добавляют 40,0%-ный раствор СА в количестве 17553 кг/ч для лучшего расслаивания водной и органической фаз в сепараторах.

Полный материальный баланс по аппаратам представлен в табл, 1,

П р и м е р 2, Процесс осуществляют в условиях примера 1. но используется ГАС с концентрацией 43,0 мас.% (1291 кг/м3 или

556 r/д). Производительность установки по циклогексаноноксиму при этом увеличилась до 7826 кг/ч.

Материальный баланс представлен в табл. 2.

П р и м е р 3. Условия проведения процесса описаны в примере 1. В данном примере используется ГАС с концентрацией 30 мас.% (1202 кг/м3 или 430 г/л). Производительность установки при этом увеличилась

до 7144 кг/ч.

Материальный баланс представлен в табл. 3.

Таким образом, использование ГАС с концентрацией 430-566 г/л в отличие от используемого ГАС с концентрацией 280 г/л позволяет увеличить производительность установки по циклогексаноноксиму на 12,3- 23,8%.

Формула изобретения

Способ получения циклогексаноноксима двухступенчатым оксимированием циклогексанона водным раствором гидро- ксиламинсульфата в противоточной непрерывнодействующей установке, отличающийся тем, что, с целью увеличения производительности установки, используют раствор с концентрацией гидроксиламин- сульфата 430-566 г/л,

Таблиц 1

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ОКСИМИРОВАНИЯ ЦИКЛОГЕКСАНОНА В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА | 2006 |

|

RU2317977C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1992 |

|

RU2053227C1 |

| СПОСОБ УПРАВЛЕНИЯ ОСУШКОЙ ЦИКЛОГЕКСАНОНОКСИМА | 2011 |

|

RU2465265C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ КАПРОЛАКТАМА | 2007 |

|

RU2366651C1 |

| Способ получения капролактама | 1972 |

|

SU454208A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНОКСИМА | 1967 |

|

SU199776A1 |

| Способ управления процессом получения оксима циклогексанона | 1990 |

|

SU1736974A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2259940C1 |

| МНОГОСТАДИЙНЫЙ СПОСОБ ЖИДКОФАЗНОГО АММОКСИМИРОВАНИЯ ЦИКЛОГЕКСАНОНА | 1992 |

|

RU2078077C1 |

| Способ получения ацетоксима | 1980 |

|

SU925941A1 |

Изобретение относится к гетероциклическим соединения, в частности к циклогексаноноксиму применяемому в производстве капролактама. Цель - увеличение производительности стадии оксими- рования. Получение ведут двухступенчатым оксимированием циклогексанона в проточном режиме с использованием водного раствора гмдроксиламинсульфата концентрацией 430-566 г/л. Предложенная технология оксимирования позволяет увеличить производительность по конечному продукту на 1,25% по сравнению с известным способом. 3 табл.. 1 ил.

соковый конденсат

JxL

. ГхЛ

ЦИКЛОП) ХСвНОНОХСИМ

т

| Donme I., Van-Hoolen I | |||

| Т. | |||

| de Rat PH | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Chem | |||

| Eng, 1972, v | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Производство капролактама (Под ред | |||

| В | |||

| И | |||

| Овчинникова и В | |||

| Р | |||

| Ручинского | |||

| М.: Химия, 1977 | |||

| с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1992-06-15—Публикация

1989-03-02—Подача