Изобретение относится к машиностроению, а именно к способам затяжки резьбовых соединений.

Наиболее близким к предлагаемому является комбинированный способ затяжки резьбового соединения. Технологически этот способ осуществляется путем первоначальной выборки зазоров в резьбовом соединении до полного соприкосновения сопрягаемых поверхностей посредством та- рировочных динамометрических или предельных ключей, затем затяжка резьбового соединения контролируется по углу поворота гайки.

Недостатком способа является неточность определения фактического начала затяжки и снижение надежности затяжки резьбового соединения.

Цель изобретения - повышение надежности резьбового соединения путем повышения точности определения момента

полной выборки зазора между соединяемыми деталями.

Поставленная цель достигается тем, что одновременно с предварительной затяжкой в соединяемых деталях перпендикулярно большому основанию конуса давления соединения и сопрягаемым поверхностям деталей возбуждают ультразвуковые колебания, а по появлению контрольного сигнала в системе рэгкстрации, свидетельствующего о прошедших через пакет деталей ультразвуковых колебаниях, судят о моменте полной выборки зазора между сопрягаемыми поверхностями соединяемых деталей.

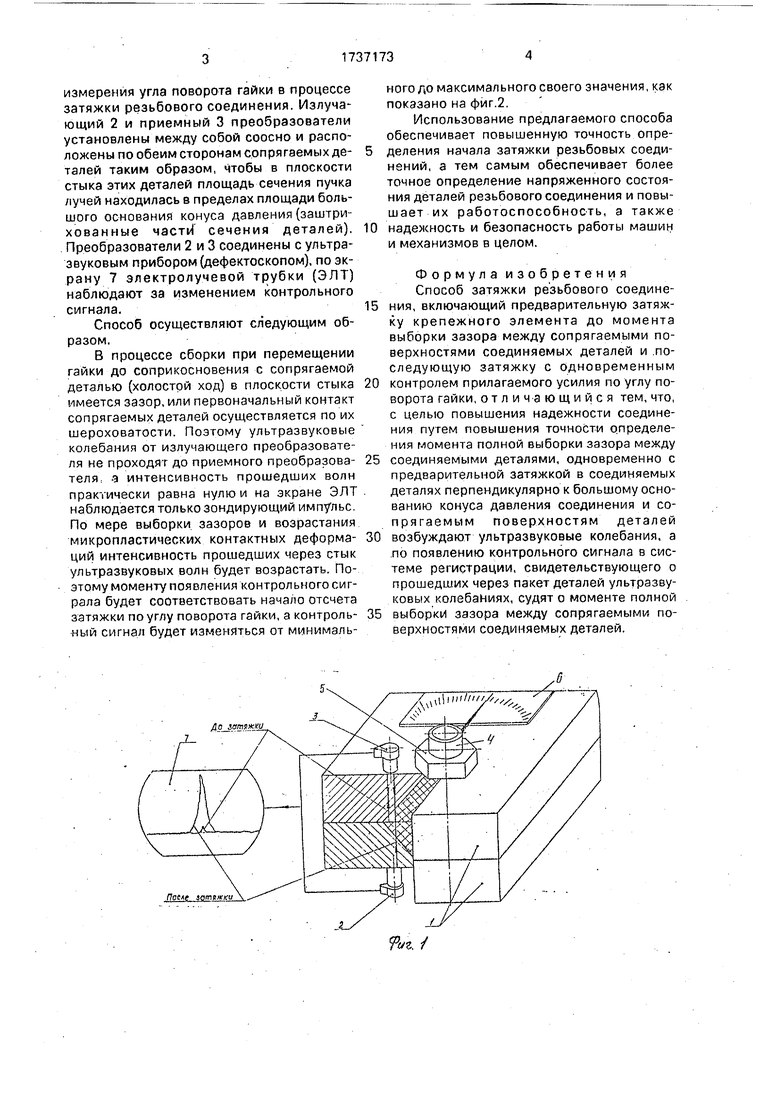

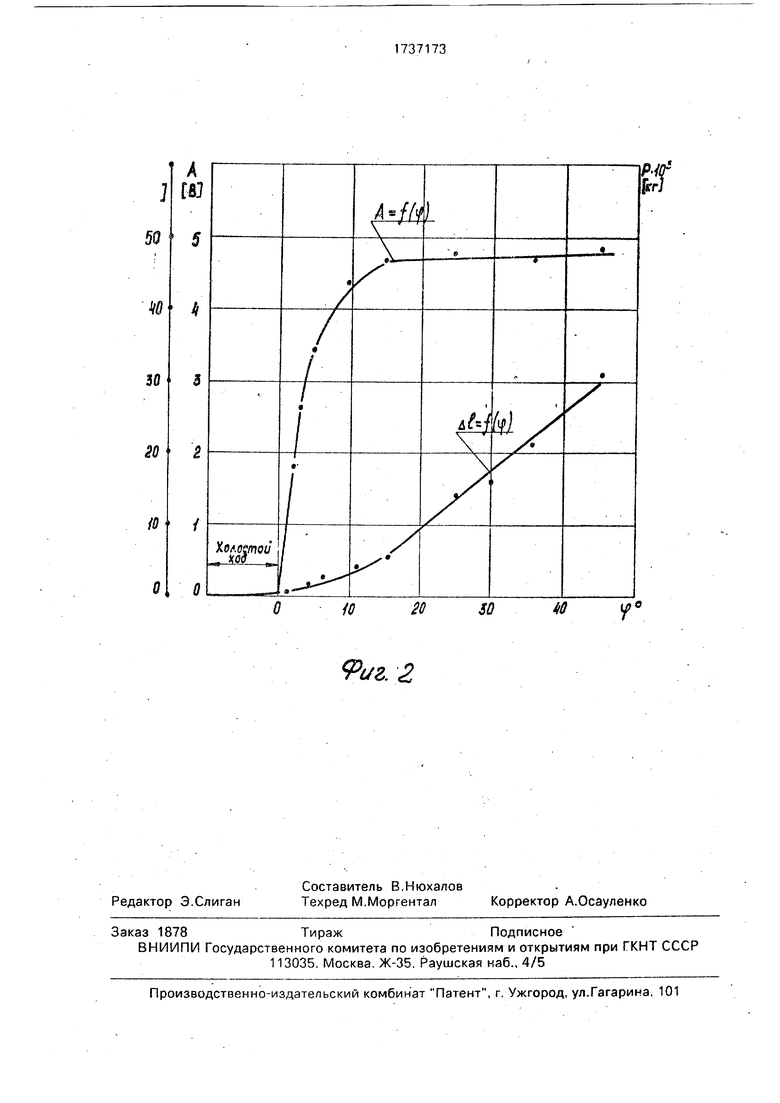

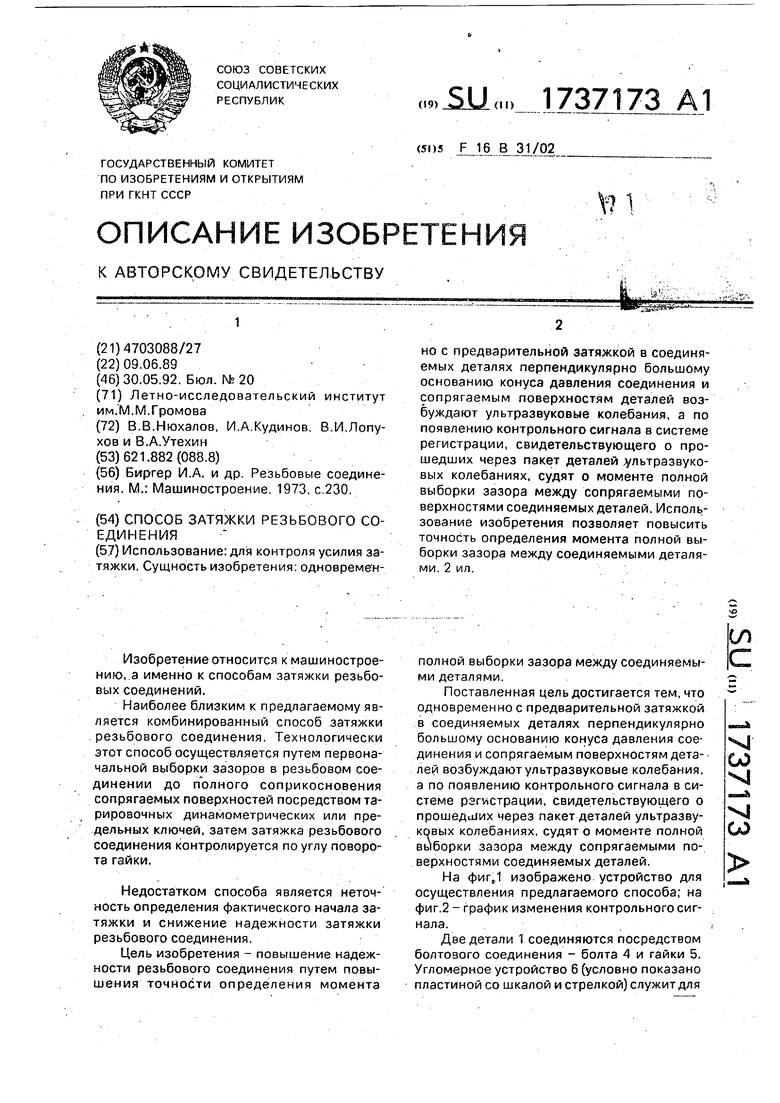

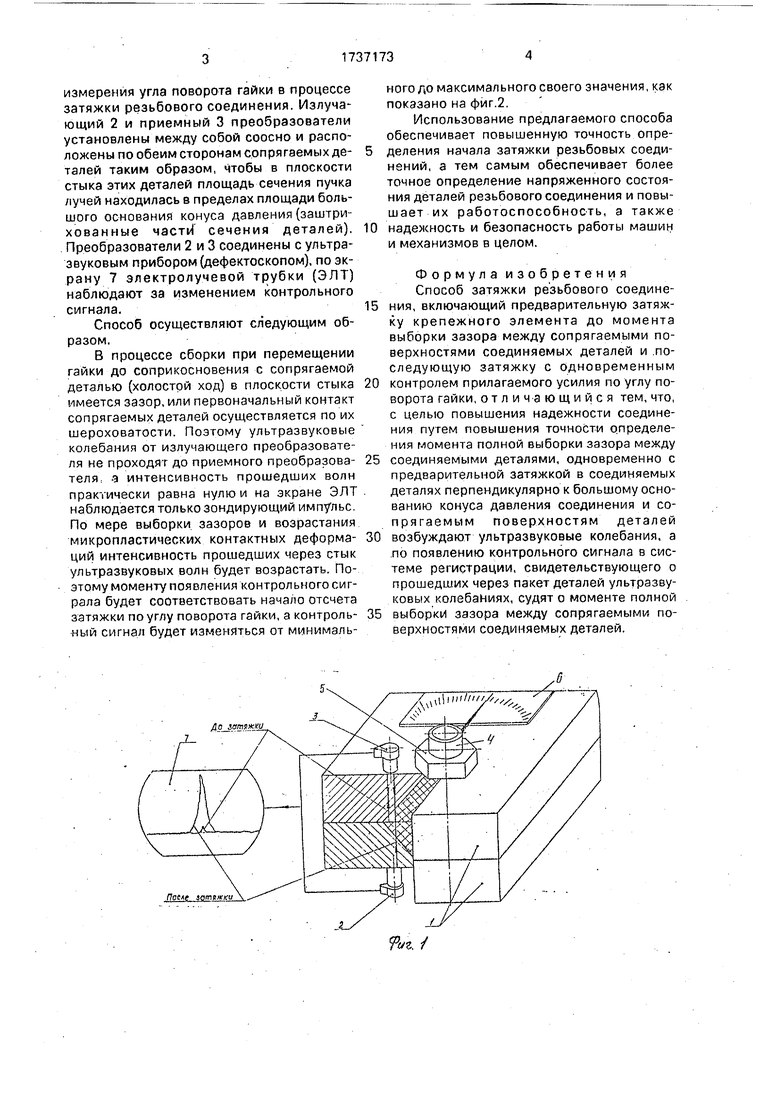

На фиг„1 изображено устройство для осуществления предлагаемого способа; на фиг.2 - график изменения контрольного сигнала.

Две детали 1 соединяются посредством болтового соединения - болта 4 и гайки 5. Угломерное устройство 6 (условно показано пластиной со шкалой и стрелкой) служит для

XI

ы

XJ

в«Д

XI

СлЭ

измерения угла поворота гайки в процессе затяжки резьбового соединения. Излучающий 2 и приемный 3 преобразователи установлены между собой соосно и расположены по обеим сторонам сопрягаемых де- талей таким образом, чтобы в плоскости стыка этих деталей площадь сечения пучка лучей находилась в пределах площади большого основания конуса давления(заштри- хованные части сечения деталей). Преобразователи 2 и 3 соединены с ультразвуковым прибором (дефектоскопом), по экрану 7 электролучевой трубки (ЭЛТ) наблюдают за изменением контрольного сигнала.

Способ осуществляют следующим образом.

В процессе сборки при перемещении гайки до соприкосновения с сопрягаемой деталью (холостой ход) в плоскости стыка имеется зазор, или первоначальный контакт сопрягаемых деталей осуществляется по их шероховатости. Поэтому ультразвуковые колебания от излучающего преобразователя не проходят до приемного преобразова- теля а интенсивность прошедших волн практически равна нулю и на экране ЭЛТ наблюдается только зондирующий импульс По мере выборки зазоров и возрастания микропластических контактных деформа- ций интенсивность прошедших через стык ультразвуковых волн будет возрастать. Поэтому моменту появления контрольного сиг- рала будет соответствовать начало отсчета затяжки по углу поворота гайки, а контроль- ный сигнал будет изменяться от минимального до максимального своего значения,как показано на фиг.2.

Использование предлагаемого способа обеспечивает повышенную точность определения начала затяжки резьбовых соединений, а тем самым обеспечивает более точное определение напряженного состояния деталей резьбового соединения и повышает их работоспособность, а также надежность и безопасность работы машин и механизмов в целом.

Формула изобретения Способ затяжки резьбового соединения, включающий предварительную затяжку крепежного элемента до момента выборки зазора между сопрягаемыми поверхностями соединяемых деталей и последующую затяжку с одновременным контролем прилагаемого усилия по углу поворота гайки, отличающийся тем, что, с целью повышения надежности соединения путем повышения точности определения момента полной выборки зазора между соединяемыми деталями, одновременно с предварительной затяжкой в соединяемых деталях перпендикулярно к большому основанию конуса давления соединения и сопрягаемым поверхностям деталей возбуждают ультразвуковые колебания, а по появлению контрольного сигнала в системе регистрации, свидетельствующего о прошедших через пакет деталей ультразвуковых колебаниях, судят о моменте полной выборки зазора между сопрягаемыми поверхностями соединяемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки работоспособности резьбовых соединений | 1989 |

|

SU1703874A1 |

| Способ определения упругих характеристик деталей резьбового соединения | 1990 |

|

SU1802220A1 |

| Способ контроля качества сборки резьбовых соединений | 1990 |

|

SU1767373A1 |

| Способ контролируемой сборки резьбовых соединений и устройство для его осуществления | 2020 |

|

RU2773228C2 |

| БОЛТОВОЕ БЕЗЗАЗОРНОЕ СОЕДИНЕНИЕ ФЛАНЦЕВ | 2020 |

|

RU2740147C1 |

| Устройство для сборки соединений | 1988 |

|

SU1689009A1 |

| СПОСОБ СБОРКИ СОСТАВНЫХ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2185905C2 |

| Резьбовое соединение с заданным усилием затяжки и способ контроля усилия затяжки резьбового соединения | 1987 |

|

SU1530839A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2006 |

|

RU2319603C2 |

| Способ ультразвукового контроля контактных напряжений в стыке базовой плоскости и сопряженной по нормали к ней оболочки | 1989 |

|

SU1719980A1 |

Использование: для контроля усилия затяжки. Сущность изобретения, одновременно с предварительной затяжкой в соединяемых деталях перпендикулярно большому основанию конуса давления соединения и сопрягаемым поверхностям деталей возбуждают ультразвуковые колебания, а по появлению контрольного сигнала в системе регистрации, свидетельствующего о прошедших через пакет деталей ультразвуковых колебаниях, судят о моменте полной выборки зазора между сопрягаемыми поверхностями соединяемых деталей. Использование изобретения позволяет повысить точность определения момента полной выборки зазора между соединяемыми деталями 2 ил.

Лселе готшкки

Д

50

Д

Ш

s

W

7

/

SB

/0

i

Xof.osmou

10

9иг. 2

wf W

A //yp V

л

JL,

жШ Лх

20

SD

W

| Биргер И.А | |||

| и др | |||

| Резьбовые соединения | |||

| М.: Машиностроение, 1973, с 230. |

Авторы

Даты

1992-05-30—Публикация

1989-06-09—Подача