Изобретение относится к ультразвуковым средствам контроля и может быть использовано для контроля величины контактных напряжений в соприкасающихся деталях при сборке машин и механизмов в буровой технике, судостроении, прессостроении.

Известен способ ультразвукового контроля контактных напряжений в стыке базовой плоскости и сопряженной к ней оболочки, заключающийся в том, что через одну из обработанных до заданной величины шероховатости боковых поверхностей оболочки вводят от возбудителя под угломвк этой поверхности ультразвуковые колебания, измеряют амплитуду колебаний выходящего через ту же поверхность оболочки отраженного ультразвукового сигнала и по результатам измерений определяют контактные напряжения в стыке.

Недостатком указанного способа является отсутствие возможности установления картины распределения контактных напряжений по сечению стыка, проведенному по нормали к боковой поверхности оболочки. Информация о распределении контактных напряжений по сечению стыка позволяет определять начало упругой деформации муфтовой части резьбового соединения при превышении рационального значения усилия затяжки соединения.

Цель изобретения - расширение технологических возможностей контроля путем определения картины распределеСО СО 00

17

ния контактных напряжений по сечению стыка, проведенному по нормали к боковой поверхности оболочки.

Изменение картины распределения напряжений по сечению стыка свидетельствуют об изменении линейных размеров сопрягаемых деталей.

Поставленная цель достигается тем,

что в способе ультразвукового контрот- ля контактных напряжений в стыке базовой плоскости и сопряженной по нормали к ней оболочки, заключающемся в том, что через одну Из обработанных до заданной величины шероховатости боковых поверхностей оболочки вводят от возбудителя под углом к этой поверхности ультразвуковые колебания, измеряют амплитуду колебаний выходящего через ту же поверхность оболочки отраженного ультразвукового сигнала и по результатам измерений определяют контактные напряжения в стыке, возбудитель перемещают в направлении, перпендикулярном плоскости стыка, опре- деляют сопряженное с положением возбудителя положение приемника и измеряют амплитуду колебаний в соответствующем положении приемника.

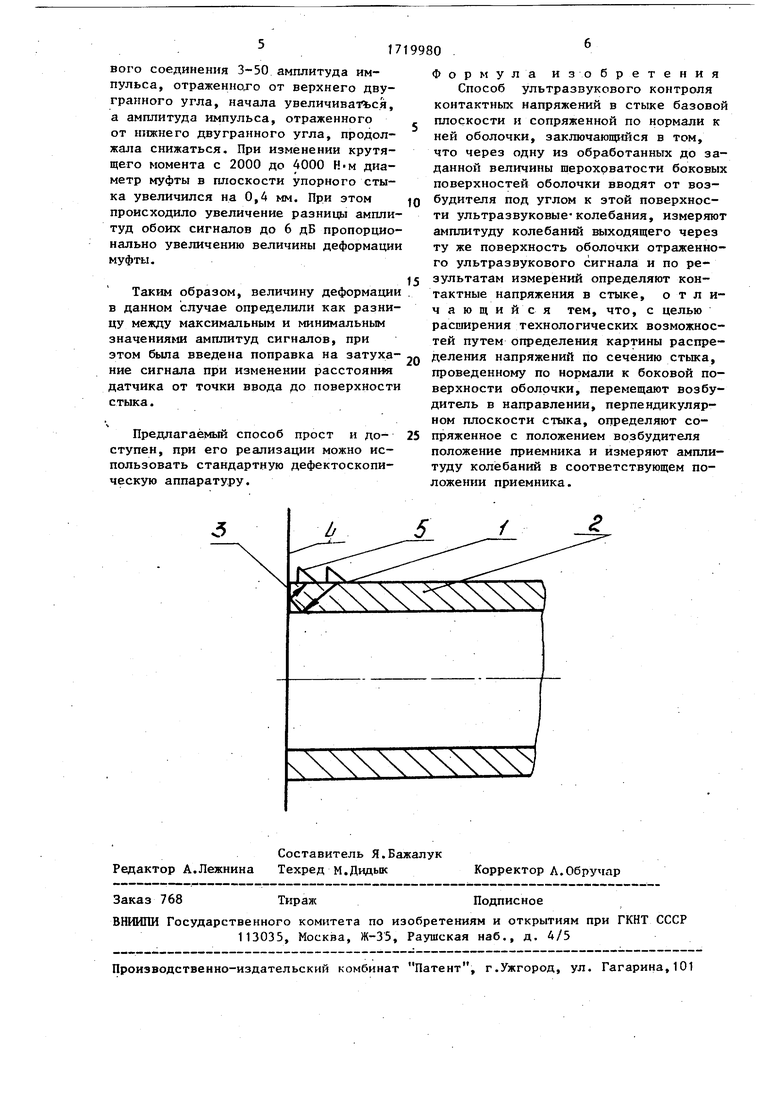

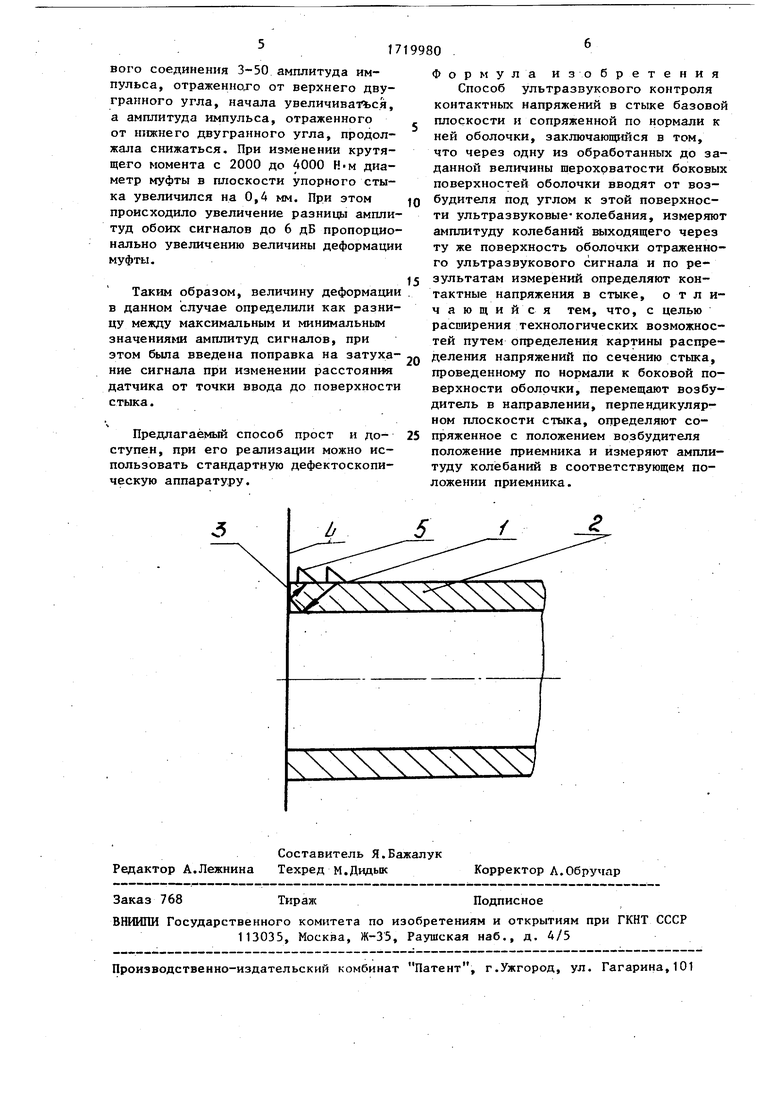

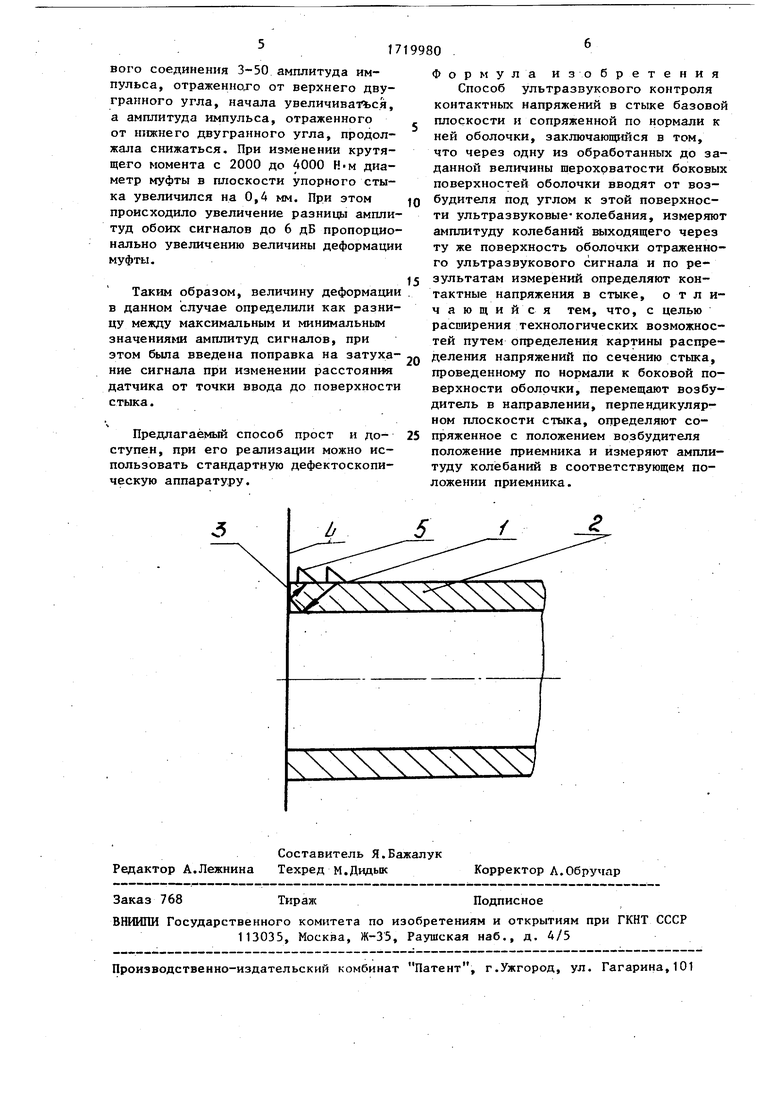

На чертеже изображена схема реализации предлагаемого способа.

Способ ультразвукового контроля осуществляют следующим образом.

Ультразвуковые колебания, излучаемые возбудителем 1, под углом вводятся через одну из обработанных до за- данной величины шероховатости боковых поверхностей оболочки 2 и отражаются от стыка 3, образованного сопряжением оболочки 2 и базовой плоскости 4. Ультразвуковые колебания, отраженные от стыка 3, принимаются приемником 5.

В предлагаемый способ входят следующие основные операции.

возбуждение пучка ультразвуковых колебаний;

введение пучка ультразвуковых колебаний в контролируемую зону;

перемещение возбудителя в направлении, перпендикулярном плоскости стыка;

определение сопряженного с положением возбудителя положения приемника и измерение амплитуды колебаний в соответствующем положении приемника.

Потеря соприкасающимися деталями первоначальной формы под воздействием нагрузки из-за проявления упругой или пластической деформации приводит

к перераспределению контактных давлений по поверхности соприкосновения. Зависимость между величиной контактного давления и количеством отраженной ультразвуковой энергии (в данном случае амплитудой) является линейной и описывается уравнением регрессии

0

5

0

0

5

5

0

5

0

5

где А А В + kp,

ультразвуковых коРВ, k

амплитуда лебаний;

контактное давление; коэффициенты уравнения регрессии.

Для частоты 5 МГц уравнение принимает вид:

А 21,63 + 0,06 р.

Величина деформации соприкасающихся деталей пропорциональна разности контактных давлений на поверхности соприкосновения.

По предлагаемому способу определяли величину радиальной деформации муфты замкового резьбового соединения бурильной трубы. Ультразвуковые колебания возбуждали и регистрировали с помощью ультразвукового дефектоскопа типа УД2-12. Ультразвуковой датчик, возбуждающий пучок пультразвуковых колебаний в виде импульсов с частотой заполнения 5 МГц, помещали на внешней поверхности муфтовой части замкового резьбового соединения 3-50, он же регистрировал отраженные от резьбового стыка ультразвуковые колебания. Сканирование ультразвукового пучка производили путем перемещения датчика в направлении, перпендикулярном плоскости стыка. На индикаторе дефектоскопа наблюдали отраженные импульсы от верхнего и нижнего двугранных углов, образованных внутренней и внешней поверхностями конической проточки муфтовой части соединения и упорной поверхностью муфты. Величину амплитуды этих импульсов проводили к нормированному знаиению с помощью системы ВР,Ч дефектоскопа при отсутствии контактного давления в упорном стыке соединения. При затяжке резьбового соединения контактное давление в упорном стыке увеличивалось, при этом амплитуды обоих импульсов уменьшались пропорционально увеличению контактного давления. При превышении оптимального значения крутящего момента свинчивания (2000 Н«м) замкового резьбо

вого соединения 3-50 апульса, отраженного от гранного угла, начала а амплитуда импульса, от нижнего двугранного жала снижаться. При изщего момента с 2000 до метр муфты в плоскости ка увеличился на 0,4 мм происходило увеличение туд обоих сигналов до нально увеличению велич муфты.

Таким образом, величину деформации в данном случае определили как разницу между максимальным и минимальным значениями амплитуд сигналов, при этом была введена поправка на затуха- 7 ние сигнала при изменении расстояния датчика от точки ввода до поверхности стыка.

Предлагаемый способ прост и доступен, при его реализации можно использовать стандартную дефектоскопическую аппаратуру.

0

5

Формула изобретения Способ ультразвукового контроля контактных напряжений в стыке базовой плоскости и сопряженной по нормали к ней оболочки, заключающийся в том, что через одну из обработанных до заданной величины шероховатости боковых поверхностей оболочки вводят от возбудителя под углом к этой поверхности ультразвуковые-колебания, измеряют амплитуду колебаний выходящего через ту же поверхность оболочки отраженного ультразвукового сигнала и по результатам измерений определяют контактные напряжения в стыке, отличающийся тем, что, с целью расширения технологических возможностей путем определения картины распределения напряжений по сечению стыка, проведенному по нормали к боковой поверхности оболочки, перемещают возбудитель в направлении, перпендикулярном плоскости стыка, определяют сопряженное с положением возбудителя положение приемника и измеряют амплитуду колебаний в соответствующем положении приемника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля поверхности кварцевых керамических изделий на наличие царапин | 2022 |

|

RU2789244C1 |

| Способ исследования соединений с натягом с применением ультразвуковой томографии | 2018 |

|

RU2719276C1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| Электромагнитно-акустический преобразователь для ультразвукового контроля | 2016 |

|

RU2649636C1 |

| Способ настройки ультразвукового дефектоскопа при контроле керамических изделий | 2023 |

|

RU2813144C1 |

| Способ определения модуля упругости стеклопластиков при ультразвуковом неразрушающем контроле | 2021 |

|

RU2760472C1 |

| Способ ультразвукового неразрушающего контроля качества изделий из стеклопластиков | 2021 |

|

RU2760512C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И СОСТАВА ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2001 |

|

RU2196982C2 |

| Способ бесконтактной ультразвуковой дефектоскопии с использованием эффекта Доплера | 2019 |

|

RU2722089C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОСАДОК С НАТЯГОМ | 2014 |

|

RU2641613C2 |

Изобретение относится к неразру- шаюцим методам контроля контактных напряжений и может быть использовано для определения напряжений в упорном стыке замкового резьбового соединения бурильной трубы. Через одну из обработанных боковых поверхностей оболочки, например трубы, вводят от возбудителя под углом к этой поверхности ультразвуковые колебания, перемещают возбудитель в направлении, перпендикулярном плоскости стыка, определяют сопряженное с положением возбудителя положение приемника, при котором сигнал максимален, измеряют в этом положении амплитуду колебаний сигнала и по соотношению амплитуд определяют напряжения. При реализации способа может быть использована стандартная дефектоскопическая аппарату- pai 1 ил. (Л

| Способ ультразвукового контроля качества замковых резьбовых соединений | 1984 |

|

SU1191818A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-15—Публикация

1989-06-14—Подача