Изобретение относится к прокатному производству и может быть использовано при производстве прокатных валков.

Известен способ сборки составных прокатных валков, включающий механическую обработку сопрягаемых цилиндрических поверхностей оси валка и бандажа с обеспечением посадки с гарантированным натягом и последующее их соединение путем увеличения внутреннего диаметра бандажа или уменьшения диаметра оси валка за счет нагрева бандажа или охлаждения оси валка [1].

Недостатком данного способа сборки составных прокатных валков является невозможность его использования для бандажей, изготовленных из износостойких, но недостаточно прочных на растяжение материалов, вследствие наличия растягивающих напряжений в бандаже от натяга. Так, например, для бандажей из чугуна, у которого предел прочности на растяжение в 3 ÷ 6 раз ниже предела прочности на сжатие. Известен способ сборки предварительно напряженного составного валка, включающий посадку бандажа на ось валка с зазором и нагружение валка усилием предварительного напряжения путем растяжения оси валка и фиксирование этого напряжения с помощью фиксирующей гайки или полой шейки с резьбой [2].

Недостатком данного способа сборки составных прокатных валков является сложность сборки валка с использованием гидравлических устройств и вспомогательного оборудования индивидуального для каждого типоразмера валка. Кроме того, диаметр оси валка ограничен мощностью гидравлических устройств для растяжения оси, что не позволяет использовать данный способ сборки валка для составных прокатные валков, у которых ось выполнена заодно с шейками.

Известен способ затяжки резьбовых соединений большого диаметра, при котором усилие затяжки при монтаже создается путем предварительного подогрева или растяжения болтов. Для компенсации возрастающего шага резьбы, из-за нагрева или растяжения, увеличивают зазоры по среднему диаметру резьбы [3].

Реализация данного способа затяжки резьбовых соединений для сборки составных прокатных валков затруднена из-за погрешности формы контактирующих поверхностей, вызванной неравномерностью нагрева болта.

Известен способ сборки составных прокатных валков, включающий механическую обработку сопряженных поверхностей бандажа, оси валка и фиксирующей гайки с обеспечением гарантированного зазора между бандажом и осью валка и последующее их соединение с использованием принципа предварительного осевого растяжения оси валка или сжатия бандажа с помощью гидравлических устройств и фиксирование этого растяжения с помощью фиксирующей гайки [4] - прототип.

Недостатком данного способа сборки составных прокатных валков также является сложность сборки валка с использованием гидравлических устройств и вспомогательного оборудования, индивидуального для каждого типоразмера валка. Кроме того, диаметр оси валка ограничен мощностью гидравлических устройств для растяжения оси, что не позволяет использовать данный способ сборки валка для составных прокатных валков, у которых ось выполнена заодно с шейками.

Задачей, на решение которой направлено изобретение, является снижение трудоемкости сборки валка, повышение технологичности и надежности валка в работе.

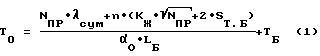

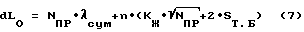

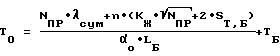

Это достигается тем, что способ сборки составного прокатного валка, включающий механическую обработку сопрягаемых поверхностей оси с буртом и резьбовым участком, бандажа, фиксирующей гайки с обеспечением гарантированного зазора между осью валка и бандажом, последующее их соединение с использованием осевого растяжения оси валка и фиксирование этого растяжения с помощью фиксирующей гайки, отличается тем, что растяжение оси валка проводят нагревом оси на участке посадки бандажа с вращением оси или нагревателя относительно оси, затем последовательно насаживают бандаж и навинчивают фиксирующую гайку, при этом температуру нагрева оси определяют по следующей зависимости:

где NПР - необходимое усилие предварительного напряжения валка;

λсум - суммарная податливость элементов валка;

n - число стыков сопряжения элементов валка;

КЖ - коэффициент контактной жесткости сопряжения;

SТ.Б - допустимые предельные значения торцевого биения контактирующих элементов валка;

αO - температурный коэффициент линейного расширения материала оси валка;

LБ - длина бандажа;

ТБ - температура бандажа при сборке.

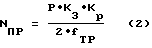

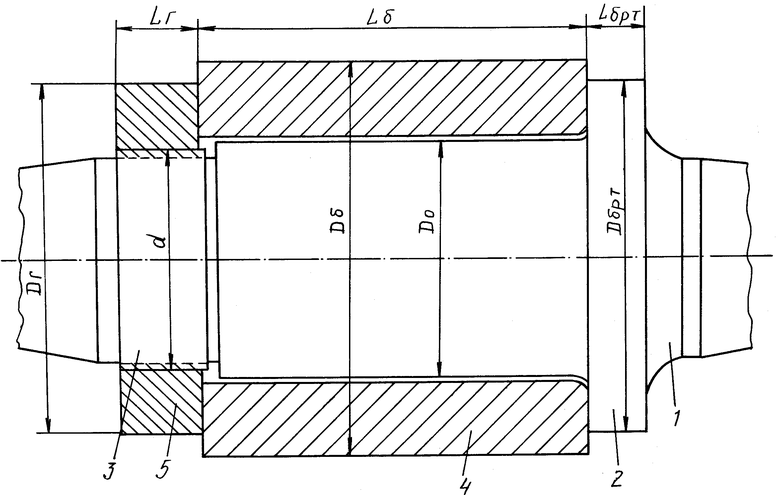

На чертеже изображена конструкция валка, сборка которого осуществляется предлагаемым способом: ось валка 1 с буртом 2, резьбовым участком 3, бандаж 4, фиксирующая гайка 5. Определение требуемых параметров и сборку валка осуществляют следующим образом. Необходимое усилие предварительного напряжения валка после сборки и охлаждения оси валка определяется по следующей зависимости:

где Р - усилие прокатки;

fТР - коэффициент трения в стыках бандаж - бурт оси и бандаж - фиксирующая гайка;

К3 - коэффициент запаса по максимальному давлению прокатки;

КР - коэффициент, учитывающий снижение NПР при эксплуатации валка.

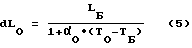

Нагрев оси 1 на участке посадки бандажа проводят с вращением оси валка или нагревательного устройства относительно оси валка, что позволяет обеспечить равномерность нагрева и устранить появление изгиба оси. При нагреве участка оси длиной LО, на который насаживается бандаж 4, до температуры ТО длина этого участка увеличится. Изменение длины участка составит:

dLO = LO•αO•(TO-TБ) (3)

где LО - длина участка оси, на который насаживается бандаж;

αO - температурный коэффициент линейного расширения материала оси валка;

После нагрева оси 1 до температуры То на ось насаживается бандаж 4 и навинчивается фиксирующая гайка 5. При этом из условия сборки имеем:

LО + dLО = LB (4)

Подставляя значение dLО из выражения (3) в выражение (4), получим:

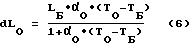

Тогда, подставляя значение LО из выражения (5) в выражение (3), получим:

При охлаждении оси собранного валка ее длина стремится уменьшиться, но, так как бандаж и фиксирующая гайка препятствуют этому уменьшению, то возникает осевая сила предварительного напряжения валка. Под действием этой силы происходит упругая деформация элементов валка. При этом изменение длины участка оси dLО, возникающее при нагреве, расходуется на выборку зазоров от торцевого биения сопряженных элементов валка, деформацию по плоскостям контакта сопряженных элементов, упругую деформацию оси и элементов валка. В общем случае, используя известные методики расчета нагруженных резьбовых соединений, уравнение деформации имеет вид:

где λсум - суммарная податливость оси, бурта оси, бандажа и резьбы;

n - число стыков сопряжения;

КЖ - коэффициент контактной жесткости сопряжения;

SТ.Б - допустимые предельные значения торцевого биения контактирующих элементов валка.

Приравняв выражение (6) и (7) и решая полученное выражение относительно То, заменив при этом в знаменателе (LБ-dLo) на LБ (так как dLo на 2-3 порядка меньше LБ), получим выражение (1) для определения требуемой температуры нагрева оси валка. При этом:

λсум = λO+λБРT+λБ+λРЗ (8)

где λO - податливость оси валка на участке посадки бандажа;

λБРT - податливость бурта оси валка;

λБ - податливость бандажа;

λРЗ - податливость резьбы.

Значения податливости элементов валка находятся по известным методикам расчета резьбовых соединений.

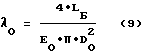

Податливость оси 1 валка:

где Ео - модуль упругости материала оси валка;

Do - диаметр оси валка.

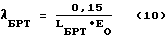

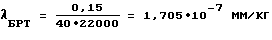

Податливость бурта 2 оси валка: ,

,

где LБРТ - ширина бурта оси валка.

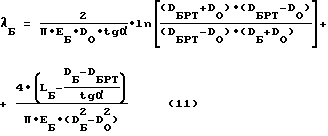

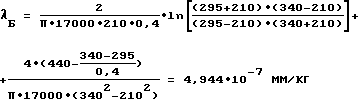

Податливость бандажа 4:

где ЕБ - модуль упругости материала, бандажа;

tgα - тангенс угла конуса давления, tgα = 0,4÷0,5;

DБРТ - диаметр бурта оси и фиксирующей гайки (конструктивно они выбираются одинаковыми);

DБ - начальный диаметр бандажа.

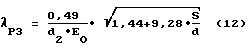

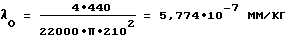

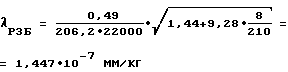

Податливость резьбы резьбового участка 3:

где d2 - средний диаметр резьбы;

d - диаметр выступов резьбы;

S - шаг резьбы.

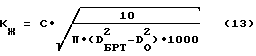

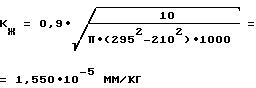

Коэффициент контактной жесткости сопряжения КЖ определяем по известном методикам расчета контактной жесткости:

где с - коэффициент геометрии поверхности сопряженных элементов валка, С=O, 0,6÷0,12 для шлифованных поверхностей и С=0,9 для строганных.

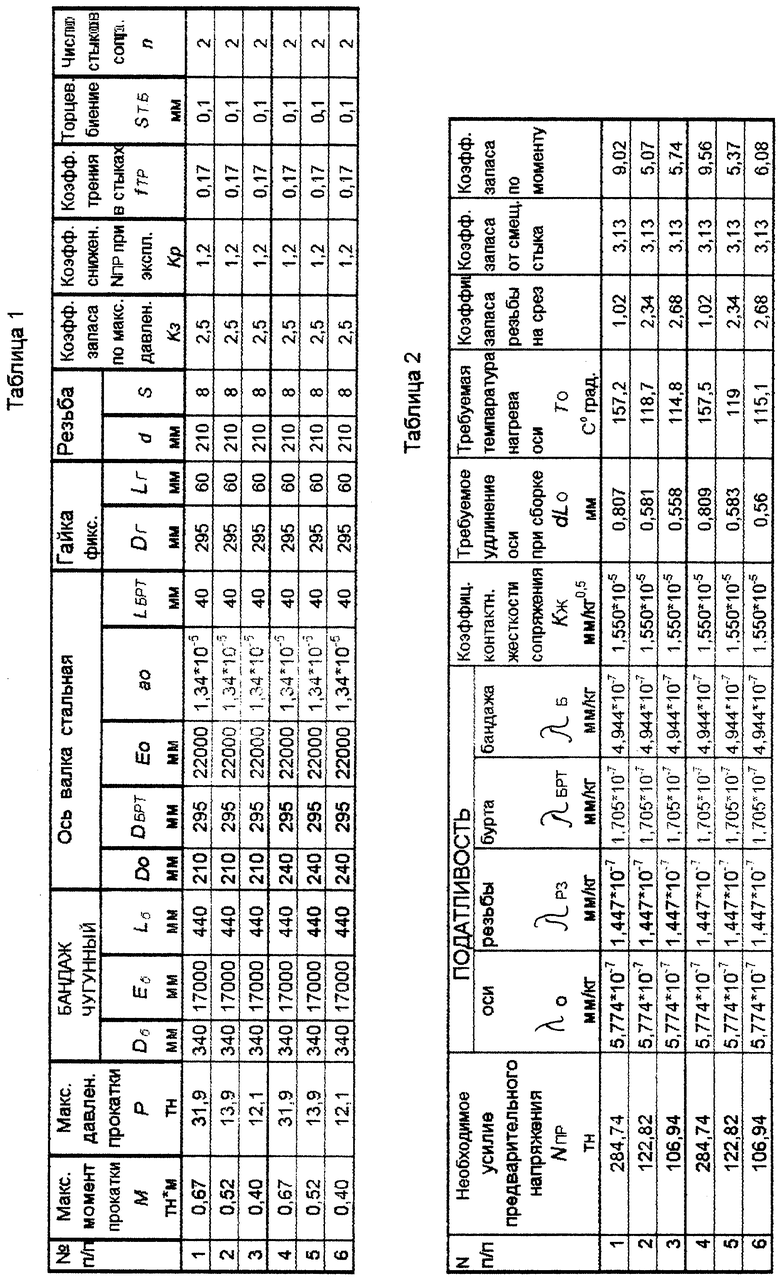

Выбрав размеры элементов валка на основе конкретного конструктивного исполнения, определив значения необходимого усилия предварительного напряжения валка, податливость элементов валка, коэффициент контактной жесткости сопряжения, находят температуру нагрева оси ТО. В табл. 1 приведены задаваемые величины для расчета параметров сборки составного прокатного валка мелкосортного стана 250 с размером бочки 340•540 мм при различных значениях усилия прокатки и диаметра оси валка. В табл. 2 - результаты расчета податливости элементов валка, требуемой температуры нагрева оси валка и значения коэффициентов запаса по максимальному давлению и моменту прокатки и резьбы на срез.

Пример конкретного расчета.

Рассмотрим пример расчета необходимого усилия предварительного напряжения валка, податливости и контактной жесткости сопряжения элементов валка и температуры нагрева оси валка при сборке для случая сборки составного прокатного валка мелкосортного стана с размерами бочки валка 340•540 мм. При этом максимальное усилие прокатки составляет 31,9 тН, а максимальный момент прокатки составляет 0,67 тН•м.

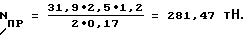

По формуле (2) определяем необходимое усилие предварительного напряжения валка:

По формуле (9) определяем податливость оси валка на участке посадки бандажа:

По формуле (10) определяем податливость бурта оси валка:

По формуле (11) определяем податливость бандажа:

По формуле (12) определяем податливость резьбы:

По формуле (13) определяем коэффициент контактной жесткости сопряжения КЖ:

По формуле (8) определим суммарную податливость элементов валка:

λсум =5,774•10-7+1,705•10-7+4,944•10-7+1,447•10-7=13,87•10-7 мм/кг

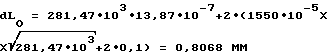

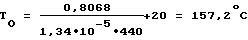

По формуле (7) определим требуемое удлинение оси валка при нагреве. При этом предельное значение торцевого биения для IX степени точности изготовления для диаметра 160÷400 мм составляет 0,1 мм.

По формуле (1) определяем требуемую температуру нагрева оси валка при сборке:

Определив требуемую температуру нагрева оси валка при оборке, исходя из конкретных условий нагрева, мощности и характеристик используемого нагревательного устройства, задается режим нагрева оси. Коэффициенты запаса резьбы на срез и валка на смещение бандажа по стыку от максимального момента и давления прокатки, определенные по известным методикам расчета, позволяют судить о работоспособности валка и при необходимости вносить коррективы в размеры элементов валка.

В предлагаемом способе сборка составных валков осуществляется без сложных гидравлических устройств, при этом, изменяя температуру нагрева оси при сборке, можно обеспечить передачу допустимого момента прокатки с требуемым коэффициентом запаса. Так как ограничений по температуре нагрева оси нет, то данный способ позволяет собирать составные валки для достаточно нагруженных клетей, сборка которых ограничена мощностью гидравлического устройства.

Источники информации

1. В.П. Полухин др. "Составной рабочий инструмент прокатных станов"- М.: Металлургия, 1977 г., с.21-25.

2. А.с 540687 В 21 В 27/02, 1973 г.

3. Г.Б. Иосилевич и др. "Затяжка и стопорение резьбовых соединений".-М.: Машиностроение, 1985 г., с.63.

4. А.Я. Сапожников "Предварительно напряженные составные валки сортовых станов".- М.: ЦНИИТЭИТяжмаш, Металлургическое оборудование, серия 1, вып. 2, 1991 г., с.6 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2001 |

|

RU2201822C2 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2226134C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2211101C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1997 |

|

RU2130348C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2283708C1 |

| СОСТАВНОЙ ВАЛОК | 2001 |

|

RU2191648C1 |

| СОСТАВНОЙ ВАЛОК | 2000 |

|

RU2210445C2 |

| Составной прокатный валок | 1990 |

|

SU1731313A1 |

| СОСТАВНОЙ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ ВАЛОК | 2012 |

|

RU2518836C1 |

| Составной прокатный валок | 1986 |

|

SU1488046A1 |

Изобретение относится к прокатному производству и может быть использовано при производстве прокатных валков. Задачей, на решение которой направлено изобретение, является снижение трудоемкости сборки валка, повышение технологичности и надежности валка в работе. Способ включает механическую обработку сопрягаемых поверхностей оси с буртом и резьбовым участком, бандажа, фиксирующей гайки, с обеспечением гарантированного зазора между осью валка и бандажом, последующее их соединение с использованием осевого растяжения оси валка и фиксирование этого растяжения с помощью фиксирующей гайки. Растяжение оси валка проводят нагревом оси на участке посадки бандажа с вращением оси или нагревателя относительно оси. Затем последовательно насаживают бандаж и навинчивают фиксирующую гайку, при этом температура нагрева оси регламентирована. Изобретение обеспечивает передачу допустимого момента прокатки с требуемым коэффициентом запаса без использования гидравлических устройств. 1 ил., 2 табл.

Способ сборки составного прокатного валка, включающий механическую обработку сопрягаемых поверхностей оси с буртом и резьбовым участком, бандажа, фиксирующей гайки, с обеспечением гарантированного зазора между осью валка и бандажом, последующее их соединение с использованием осевого растяжения оси валка и фиксирование этого растяжения с помощью фиксирующей гайки, отличающийся тем, что растяжение оси валка проводят нагревом оси на участке посадки бандажа, с вращением оси или нагревателя относительно оси, затем последовательно насаживают бандаж и навинчивают фиксирующую гайку, при этом температуру нагрева оси определяют по следующей зависимости:

где NПР - необходимое усилие предварительного напряжения валка;

λсум - суммарная податливость элементов валка;

n - число стыков сопряжения элементов валка;

КЖ - коэффициент контактной жесткости сопряжения;

SТБ - допустимые предельные значения торцевого биения контактирующих элементов валка;

αо - температурный коэффициент линейного расширения материала оси валка;

LS - длина бандажа;

ТБ - температура бандажа при сборке.

| САПОЖНИКОВ А.Я | |||

| Предварительно напряженные составные валки сортовых станов | |||

| - М.: ЦНИИТЭИТЯжмаш; Металлургическое оборудование, серия 1, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| УЗЕЛ ВАЛКА | 1991 |

|

RU2038880C1 |

| RU 96111519 A, 10.03.1998 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО ВАЛКА | 1993 |

|

RU2074035C1 |

| Смесь для изготовления оболочковыхфОРМ и СТЕРжНЕй | 1979 |

|

SU829314A1 |

Авторы

Даты

2002-07-27—Публикация

2000-11-13—Подача