10иг.7

Изобретение относится к обработке металлов давлением.

Цель изобретения - расширение технологических возможностей путем переналадки на другой типоразмер изделия и использование заготовок с различными упругими свойствами преимущественно при изготовлении капиллярных труб.

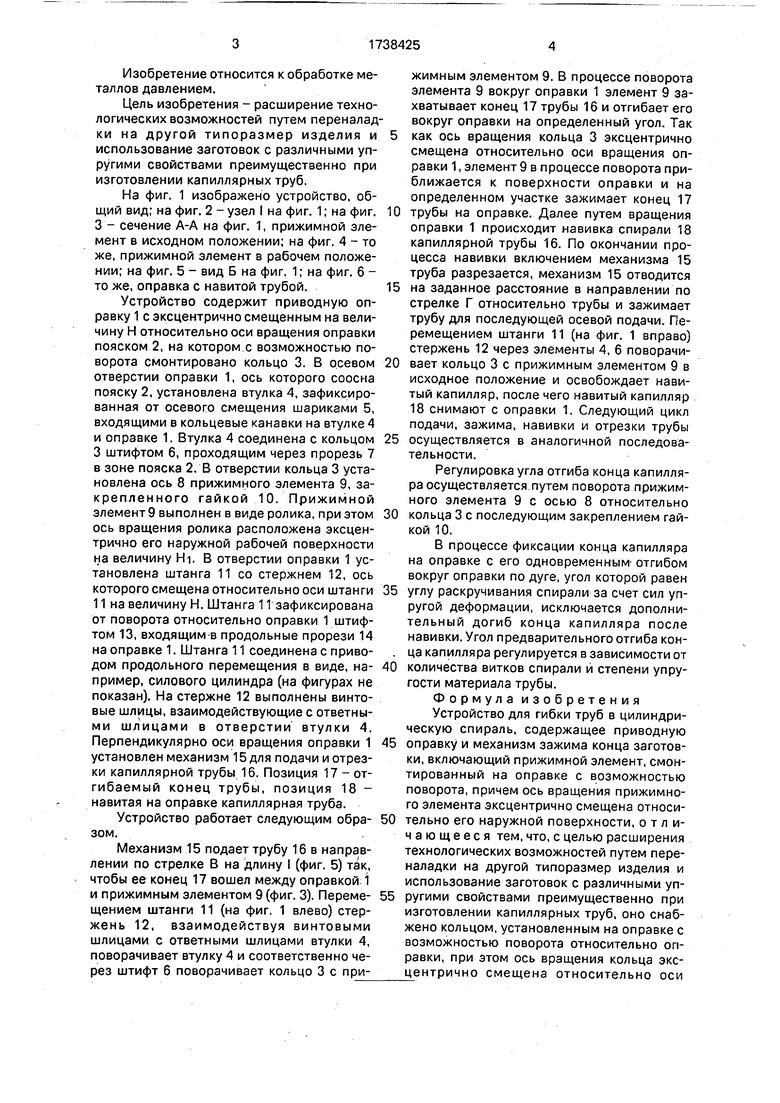

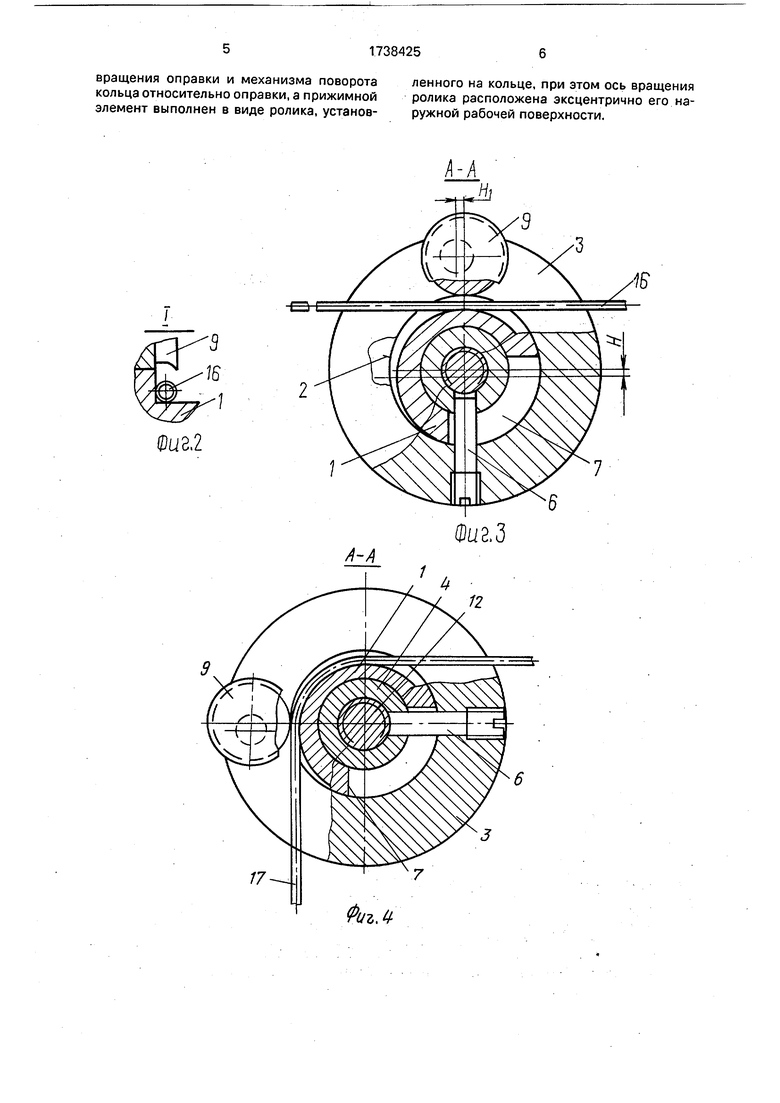

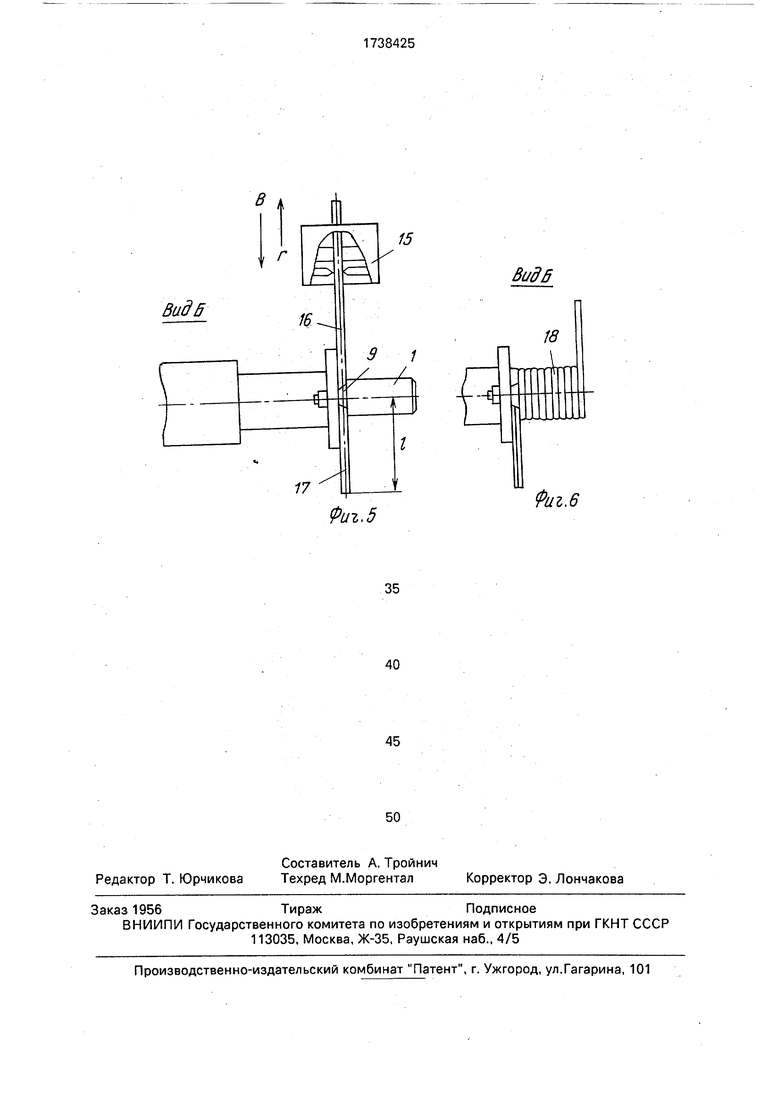

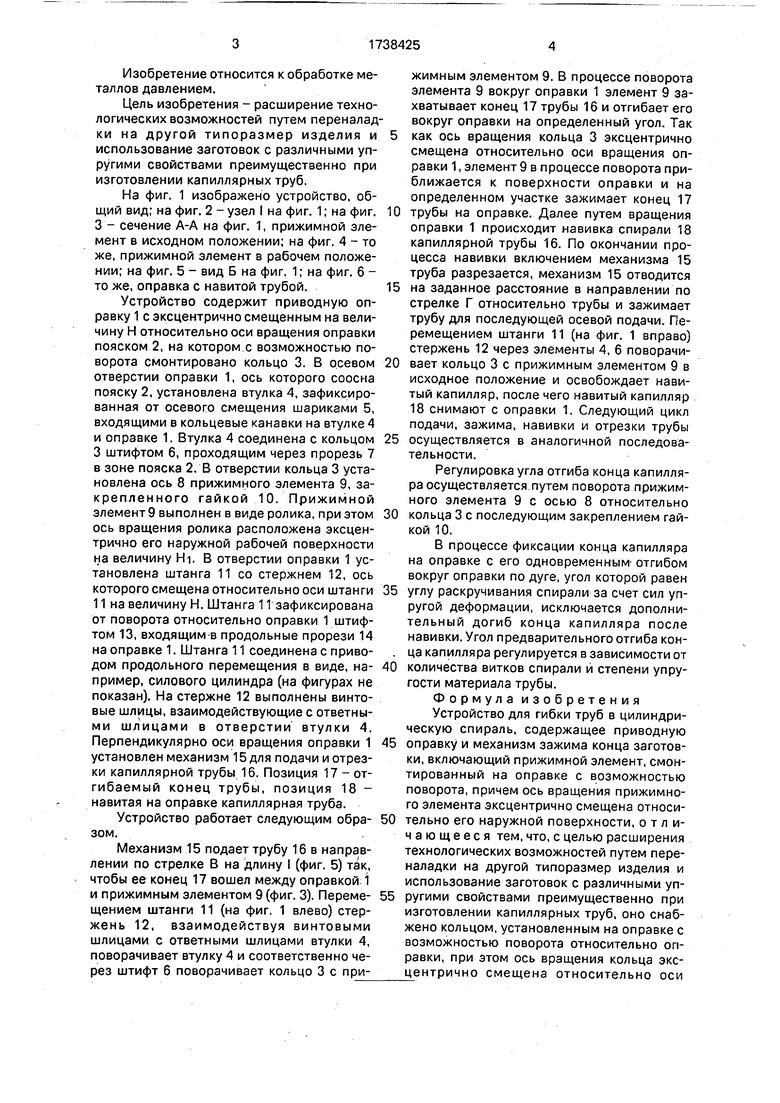

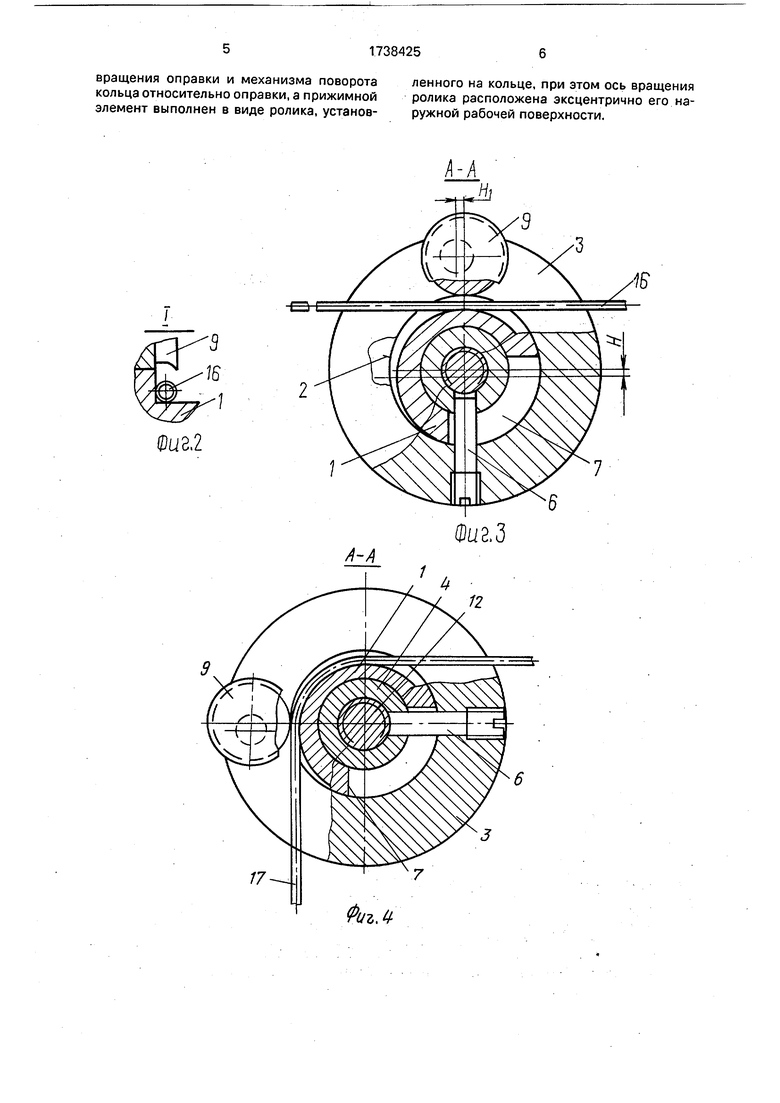

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - сечение А-А на фиг. 1, прижимной элемент в исходном положении; на фиг. 4 - то же, прижимной элемент в рабочем положении; на фиг. 5 - вид Б на фиг, 1; на фиг. 6 - то же, оправка с навитой трубой.

Устройство содержит приводную оправку 1 с эксцентрично смещенным на величину Н относительно оси вращения оправки пояском 2, на котором с возможностью поворота смонтировано кольцо 3. В осевом отверстии оправки 1, ось которого соосна пояску 2, установлена втулка 4, зафиксированная от осевого смещения шариками 5, входящими в кольцевые канавки на втулке 4 и оправке 1. Втулка 4 соединена с кольцом 3 штифтом 6, проходящим через прорезь 7 в зоне пояска 2. В отверстии кольца 3 установлена ось 8 прижимного элемента 9, закрепленного гайкой 10. Прижимной элемент9 выполнен в виде ролика, при этом ось вращения ролика расположена эксцентрично его наружной рабочей поверхности на величину Hi. В отверстии оправки 1 установлена штанга 11 со стержнем 12, ось которого смещена относительно оси штанги 11 на величину Н. Штанга 11 зафиксирована от поворота относительно оправки 1 штифтом 13, входящим в продольные прорези 14 на оправке 1. Штанга 11 соединена с приводом продольного перемещения в виде, на- пример, силового цилиндра (на фигурах не показан). На стержне 12 выполнены винтовые шлицы, взаимодействующие с ответными шлицами в отверстии втулки 4. Перпендикулярно оси вращения оправки 1 установлен механизм 15 для подачи и отрезки капиллярной трубы 16. Позиция 17 - отгибаемый конец трубы, позиция 18 - навитая на оправке капиллярная труба.

Устройство работает следующим обра- зом.

Механизм 15 подает трубу 16 в направлении по стрелке В на длину I (фиг, 5) так, чтобы ее конец 17 вошел между оправкой 1 и прижимным элементом 9 (фиг. 3). Переме- щением штанги 11 (на фиг. 1 влево) стер- жень 12, взаимодействуя винтовыми шлицами с ответными шлицами втулки 4, поворачивает втулку 4 и соответственно через штифт 6 поворачивает кольцо 3 с прижимным элементом 9. В процессе поворота элемента 9 вокруг оправки 1 элемент 9 захватывает конец 17 трубы 16 и отгибает его вокруг оправки на определенный угол. Так как ось вращения кольца 3 эксцентрично смещена относительно оси вращения оправки 1, элемент 9 в процессе поворота приближается к поверхности оправки и на определенном участке зажимает конец 17 трубы на оправке. Далее путем вращения оправки 1 происходит навивка спирали 18 капиллярной трубы 16. По окончании процесса навивки включением механизма 15 труба разрезается, механизм 15 отводится на заданное расстояние в направлении по стрелке Г относительно трубы и зажимает трубу для последующей осевой подачи. Перемещением штанги 11 (на фиг. 1 вправо) стержень 12 через элементы 4, 6 поворачивает кольцо 3 с прижимным элементом 9 в исходное положение и освобождает навитый капилляр, после чего навитый капилляр 18 снимают с оправки 1, Следующий цикл подачи, зажима, навивки и отрезки трубы осуществляется в аналогичной последовательности.

Регулировка угла отгиба конца капилляра осуществляется путем поворота прижимного элемента 9 с осью 8 относительно кольца 3 с последующим закреплением гайкой 10.

В процессе фиксации конца капилляра на оправке с его одновременным отгибом вокруг оправки по дуге, угол которой равен углу раскручивания спирали за счет сил упругой деформации, исключается дополнительный догиб конца капилляра после навивки. Угол предварительного отгиба конца капилляра регулируется в зависимости от количества витков спирали и степени упругости материала трубы.

Формула изобретения

Устройство для гибки труб в цилиндрическую спираль, содержащее приводную оправку и механизм зажима конца заготовки, включающий прижимной элемент, смонтированный на оправке с возможностью поворота, причем ось вращения прижимного элемента эксцентрично смещена относительно его наружной поверхности, отличающееся тем, что, с целью расширения технологических возможностей путем переналадки на другой типоразмер изделия и использование заготовок с различными упругими свойствами преимущественно при изготовлении капиллярных труб, оно снабжено кольцом, установленным на оправке с возможностью поворота относительно оправки, при этом ось вращения кольца эксцентрично смещена относительно оси

517384256

вращения оправки и механизма поворота ленного на кольце, при этом ось вращения кольца относительно оправки, а прижимной ролика расположена эксцентрично его на- элемент выполнен в виде ролика, установ- ружной рабочей поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат навивки капиллярных труб | 1988 |

|

SU1590178A1 |

| Устройство для гибки | 1987 |

|

SU1484405A1 |

| Устройство для гибки | 1988 |

|

SU1586822A2 |

| Автомат навивки капиллярных труб | 1987 |

|

SU1447500A1 |

| Автомат навивки капиллярных труб | 1987 |

|

SU1449177A1 |

| Автомат навивки капиллярных труб | 1989 |

|

SU1632592A2 |

| Автомат для навивкк многорядных спиралей из капиллярных труб | 1989 |

|

SU1731354A1 |

| Автомат для навивки капиллярных труб | 1989 |

|

SU1673241A1 |

| Способ навивки бесконечных многопроволочных спиралей и станок для его осуществления | 1986 |

|

SU1493368A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН С НАЧАЛЬНЫМ НАТЯЖЕНИЕМ | 2007 |

|

RU2349409C2 |

Изобретение может быть использовано при изготовлении спиралей из капиллярных труб. На приводной оправке 1 с эксцентрично смещенным на величину Н относительно оси вращения оправки пояском смонтировано с возможностью поворота кольцо 3, на котором установлен поворотный прижимной элемент 9, выполненный в виде ролика, Ю, 8 11 W при этом ось вращения ролика расположена эксцентрично его наружной рабочей поверхности. В осевом отверстии оправки 1 смонтирован механизм поворота кольца 3 относительно оправки, включающий осе- подвижную штангу 11 со стержнем 12, взаимодействующим винтовыми шлицами с ответными винтовыми шлицами поворотной втулки 4, соединенной штифтом 6 с кольцом 3. Путем осевого перемещения штанги 11 происходят поворот кольца 3 с прижимным элементом 9 на оправке 1 и зажим конца трубы с одновременным отгибом конца на определенный угол, который компенсирует угол раскручивания спирали за счет сил упругой деформации материала трубы. Это позволяет расширить технологические возможности путем переналадки на другой типоразмер изделия и использования заготовок с различными упругими свойствами. 6 ил. (Л VI со со 4 Ю сл

2

Фиг2

17

1

Фиг.З

п

ФигЛ

17

Риг.5

15

Видб

18

--€

Риг.6

| Устройство для изготовлениязМЕЕВиКОВ | 1978 |

|

SU816635A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-07—Публикация

1989-09-11—Подача